Independientemente de su tipo (rígido, flexible o rígido-flexible), todo circuito impreso requiere un soporte físico, también conocido como sustrato, sobre el que colocar los componentes y efectuar las conexiones necesarias entre ellos. El tipo y las características técnicas de los sustratos empleados en la fabricación de PCB representan uno de los primeros desafíos a los que debe enfrentarse el diseñador y el primer paso hacia la construcción de un PCB de calidad elevada.

El tipo y las características del sustrato afectan directamente al rendimiento del PCB. Por ejemplo, un sustrato rígido aumenta tanto la resistencia como la durabilidad del PCB, mientras que un sustrato flexible proporciona más opciones de diseño a los ingenieros.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

El sustrato es esencialmente un material no conductor, con frecuencia seleccionado a partir del valor de su constante dieléctrica (Dk). Los sustratos son estructuras compuestas dieléctricas que están integradas por resina epoxídicas y tejido de papel o vidrio. En ocasiones, los sustratos se complementan con materiales específicos, tales como la cerámica, a fin de mejorar su constante dieléctrica. El sector de las placas de circuito impreso está en constante evolución, con la consiguiente introducción de muchos tipos distintos de sustratos que van desde la fibra de vidrio sólida hasta los polímeros flexibles. Históricamente, la fibra de vidrio ha sido la forma más común de sustrato, dado que se trata de un material de coste reducido y alta fiabilidad que proporciona una buena base sólida al PCB.

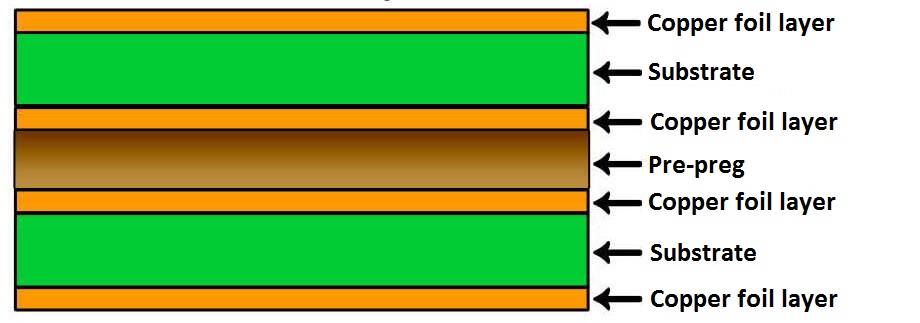

La Figura 1 muestra el apilamiento típico de un PCB multicapa. Los dos lados externos, así como dos capas internas (que se utilizan a modo de planos de tierra, fuente de alimentación o para el diseño de las trazas) están fabricados con láminas de cobre. La capa más interna (el núcleo) está hecha de preimpregnado, mientras que las otras dos capas son los sustratos.

Figura 1: estructura típica de un PCB multicapa

Características técnicas

Los materiales y sustratos empleados en la fabricación de PCB deben proporcionar una resistencia y fiabilidad elevadas, puesto que el correcto funcionamiento y la duración del circuito electrónico dependen de su rendimiento. Las características técnicas principales que determinan la calidad de un sustrato son las siguientes:

- constante dieléctrica

- conductividad térmica

- coeficiente de expansión térmica

- temperatura de servicio máxima (MOT)

- aislamiento eléctrico.

La constante dieléctrica, también conocida como permisividad eléctrica de un material (símbolo Ɛ), expresa su capacidad de almacenamiento de electrones en un campo eléctrico. Esta característica es esencial para los sustratos que se utilizan en dispositivos electrónicos, ya que las altas tensiones y corrientes a las que están sometidos los dispositivos electrónicos producen unos campos electromagnéticos nada desdeñables. Estos campos electromagnéticos de alta intensidad pueden, de hecho, inducir corrientes en las trazas adyacentes si la constante dieléctrica es demasiado elevada. Los sustratos con una constante dieléctrica superior deben fabricarse con mayores grosores que los sustratos con una constante dieléctrica inferior, con el fin de alcanzar el mismo valor de capacitancia. Por tanto, el uso de materiales con una constante dieléctrica menor puede llevar a una reducción del tamaño y peso de un sustrato. Asimismo, los sustratos con una constante dieléctrica más baja permiten a los diseñadores reducir la distancia entre trazas, lo que se traduce en un circuito de menor tamaño.

La conductividad térmica de un material (también conocida como resistencia térmica) mide su capacidad para transferir calor. Expresada en vatios por metro Kelvin (W/mK), la conductividad térmica indica con qué eficiencia el material transporta el calor a través de su volumen. La conductividad térmica es otro parámetro pertinente de los sustratos, en especial si el calor producido por dispositivos de alta potencia necesita ser transferido a un disipador térmico o a un plano de tierra. Si la conductividad térmica es demasiado baja, el calor puede acumularse alrededor de ciertos componentes, provocando unas temperaturas elevadas que afectarán al rendimiento y podrían causar averías o daños.

El coeficiente de expansión térmica (CTE) mide la capacidad de un material para cambiar de tamaño en función de la temperatura a la cual está sujeto. A la misma temperatura, un sustrato con un CTE alto experimentará una mayor expansión que un sustrato con un CTE bajo. El CTE de un sustrato juega un papel esencial en los PCB multicapa. De hecho, si los sustratos que conforman las diversas capas tienen CTE distintos, podría crearse un desprendimiento entre las mismas capas cuando el PCB está sujeto a ciclos de temperatura. Con el aumento de la temperatura, el sustrato con un CTE alto pueden expandirse con una fuerza superior a su resistencia mecánica, causando fisuras, astillas u otros daños mecánicos.

La temperatura de servicio máxima (MOT) de un sustrato representa el valor de temperatura hasta el cual mantiene las características especificadas por el fabricante; por encima de este umbral de temperatura, el sustrato tendrá mayores posibilidades de fallos. Normalmente, el fabricante del sustrato especifica tanto el valor de MOT como el tiempo durante el cual esta temperatura límite puede mantenerse sin provocar daños.

El aislamiento eléctrico de un sustrato indica las dificultades que presenta a la hora de conducir la electricidad. Esta característica, también conocida como resistividad del sólido o aparente (BR), mide la cantidad de electrones que son conducidos a través de un material. Cuanto mayor sea la resistividad aparente de un sustrato, mejor será su capacidad para evitar la generación de corrientes flotantes en el interior del material. La capacidad de aislamiento de un sustrato depende estrictamente del grosor, de lo que se desprende que, con el mismo aislamiento total, un sustrato con una resistividad aparente elevada presumiblemente tendrá un menor grosor que un sustrato con una resistividad aparente inferior.

Principales tipos de sustratos

Los materiales empleados en la fabricación de PCB tienen una importancia esencial, puesto que proporcionarán destacadas características y propiedades, tales como resistencia a la temperatura, adhesión, resistencia a la tracción, flexibilidad, fuerza dieléctrica y constante dieléctrica, entre otras. El rendimiento, la fiabilidad y la vida útil del PCB dependen estrictamente de los materiales utilizados en la fabricación de los sustratos.

FR-2

El FR-2 es probablemente el tipo de sustrato que menor rendimiento ofrece. A pesar de ser ignífugo (FR-2 significa ignífugo de nivel 2), el FR-2 está compuesto de un material fenólico, que es un tipo concreto de papel impregnado depositado sobre una fibra de vidrio. Este sustrato solo se utiliza en la actualidad en algunas aplicaciones de consumo muy económicas, como es el caso de los radios de bajo coste.

FR-4

Es el material de uso más generalizado para la fabricación de sustratos de PCB. Está compuesto por una lámina epoxídica reforzada con vidrio. La resina epoxídica empleada es ignífuga (FR-4 significa ignífugo de nivel 4), impermeable y no absorbe la humedad. La resistencia a la tracción es muy elevada, así como la relación resistencia/peso y el aislamiento eléctrico. Existen varios tipos de FR-4 que, además de las características comunes antes mencionadas, difieren en cuanto a algunas propiedades específicas, tales como:

- FR-4 estándar: es el tipo más común y económico de FR-4, con una resistencia al calor de hasta 140ºC-150ºC

- FR-4 para altas temperaturas (Tg elevado): esta versión de FR-4 ofrece un alto valor de Tg (temperatura de transición vítrea), que permite al sustrato alcanzar temperaturas de hasta 1180ºC

- FR-4 libre de halógenos: es una versión de material con un bajo contenido de halógenos (que desarrollan sustancias tóxicas durante la combustión). Los halógenos se encuentran entre los elementos ignífugos más ampliamente utilizados.

PTFE (Teflón)

El PTFE es un tipo de plástico que no ofrece resistencia y, en consecuencia, se utiliza solamente en aplicaciones con señales de alta velocidad y alta frecuencia. El PTFE es extremadamente flexible, lo que lo hace valioso en aplicaciones de tolerancia limitada, y ofrece un alto grado de aislamiento. Asimismo es extremadamente ligero, ignífugo, ofrece una gran resistencia mecánica y mantiene estables sus características con los cambios de temperatura. Debido a sus excelentes características de alta frecuencia, se utiliza en dispositivos electrónicos que manejan señales desde varios centenares de Mhz hasta varias decenas de GHz.

Substratos metálicos

Los sustratos metálicos, normalmente hechos de aluminio, ofrecen elevadas propiedades dieléctricas y térmicas y se expanden lentamente. El aluminio asegura un excelente rendimiento de alta frecuencia y puede tolerar fácilmente temperaturas de hasta 350ºC. Directamente relacionado con el sustrato de aluminio está el sustrato de cerámica, obtenido a través de un proceso electroquímico que crea una capa dieléctrica de cristales de óxido de aluminio directamente sobre la superficie de un sustrato de aluminio. Dado que el grosor es mucho menor que en los sustratos estándar, este material alcanza una conductividad térmica dieléctrica superior a la de los materiales dieléctricos convencionales utilizados habitualmente en los PCB. El sustrato de aluminio ofrece un excelente rendimiento en altas frecuencias, si bien con un coste superior al de otras soluciones. Se emplea en equipos de microondas, en el sector de la RF, en estaciones base de comunicaciones inalámbricas y en PCB para iluminación LED.

LTCC

Acrónimo de Low Temperature Co-fired Ceramics (cerámica de baja temperatura), LTCC es un tipo de sustrato que se utiliza principalmente en los PCB multicapa. Debido a que el óxido de aluminio empleado en su fabricación debe cocerse a una temperatura elevada (1500ºC), no es posible realizar una combustión simultánea con las capas que contienen las trazas hechas de cobre de baja fusión. Mediante la adición de materiales a base de vidrio al óxido de aluminio, los sustratos LTCC pueden quemarse a temperaturas de hasta 900ºC, lo que permite la combustión simultánea con un diseño de circuito de baja fusión, como el cobre o la plata. Este tipo de sustrato es ampliamente utilizado en módulos de RF de alta frecuencia.

Sustrato flexible

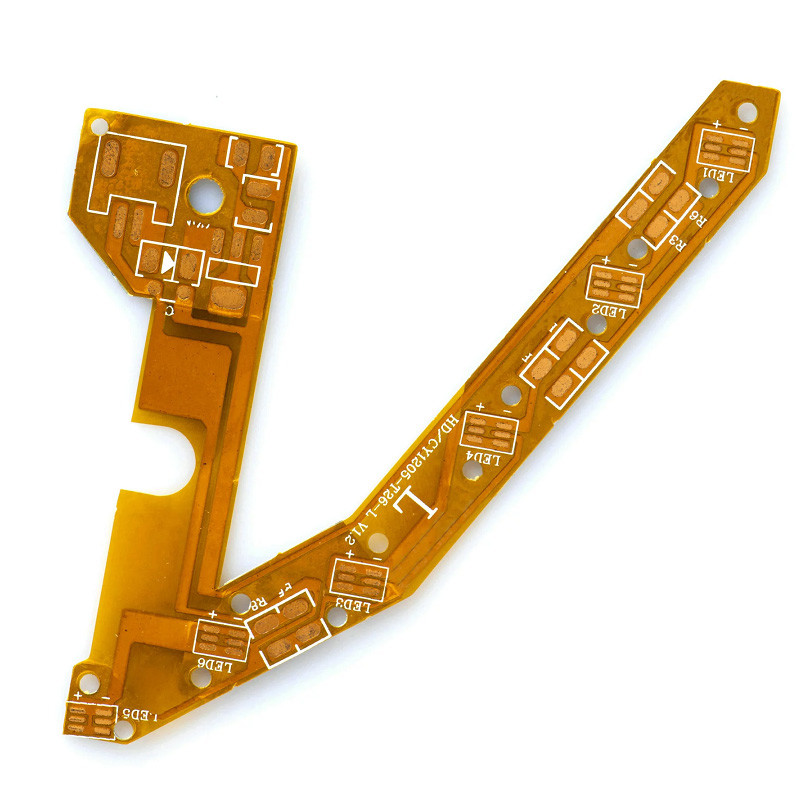

Los sustratos flexibles pueden doblarse con facilidad o bien enrollarse adoptando las formas deseadas, sin comprometer en lo más mínimo la continuidad eléctrica del circuito, permitiendo a los diseñadores fabricar PCB que se adapten incluso a los espacios más pequeños o a carcasas de forma irregular. En vez de fibra de vidrio o resinas epoxídicas, estos sustratos emplean tipos particulares de películas plásticas. Los sustratos flexibles pueden fabricarse con materiales como la poliimida y el LCP (polímero de cristal líquido) o bien con materiales de bajo coste como el poliéster y el PEN. Los sustratos flexibles son muy finos, por lo que su producción requiere equipos y procesos muy especializados, con unos costes más elevados que en el caso de otros materiales. La figura 2 muestra un ejemplo de PCB fabricado con sustratos flexibles.

Figura 2: PCB flexible

Habitualmente abreviado como PI, la poliimida es un polímero con excelentes propiedades, tales como la estabilidad térmica, la resistencia térmica, excelentes propiedades eléctricas y una resistencia química excelente. En la mayoría de los PCB flexibles disponibles en el mercado se encuentra una película de poliimida denominada Kapton (introducida por DuPont Corporation). El Kapton posee unas cualidades particulares, como una elevada resistencia al calor, robustez y una constante dieléctrica de solo 3,6.

Sustratos rígido-flexibles

Se obtienen mediante la combinación de sustratos flexibles y rígidos. A modo de ejemplo, un PCB puede incluir múltiples capas de poliimida unidas a una capa de cerámica rígida. Los PCB fabricados con este material se utilizan de forma generalizada en aplicaciones críticas en los sectores médico, aeroespacial, aeronáutico y militar, donde requisitos tales como la fiabilidad, la robustez, la resistencia mecánica y las elevadas temperaturas son muy estrictos.

28.03.2022