El diseño de circuitos impresos para automóviles es sin duda uno de los desafíos más difíciles para los ingenieros de electrónica. Los sistemas electrónicos a bordo deben funcionar en las condiciones más exigentes, garantizando al mismo tiempo una alta fiabilidad y una larga vida útil. El peso, tamaño y costo de la solución debe mantenerse bajo control, con circuitos capaces de generar señales analógicas, digitales o mixtas. El nombre de los sofás, el diseño de las pistas, la terminación de la señal y la designación de las rutas actuales son solo algunas de las opciones a las que se enfrenta el diseñador de PCB. El acuerdo enfatiza que las placas de circuitos automotrices deben incluir los pasos iniciales para cumplir con los requisitos de compatibilidad electromagnética (EMI) y el cumplimiento de los estándares automotrices internacionales como ECQ100 e ISO / TS 16949 que se basa en las normas automotrices ISO 9001.

Tipos de circuitos impresos en el sector de la automoción

Para cumplir los estrictos requisitos de espacio, peso y coste, la industria automovilística utiliza diferentes tipos de PCB que difieren entre sí por su estructura y por el tipo de material o sustrato utilizado. Los principales tipos de PCB para aplicaciones automotrices son los siguientes:

- PCB rígidos: son los PCB tradicionales, no flexibles y generalmente fabricados en FR4. Las aplicaciones incluyen monitores de visualización y pantallas de cámara de marcha atrás;

- PCB Flex: estas placas de circuitos impresos están construidas con sustratos plásticos flexibles y de alto rendimiento y utilizan materiales como películas de poliamida, polieteretona (Peek) o poliéster transparente. La ventaja de estas tarjetas es que se pueden doblar y doblar. Las aplicaciones son numerosas, especialmente donde el espacio es limitado o de forma irregular, e incluyen la conexión de pantallas, paneles de control e interruptores de iluminación;

- PCB flexibles rígidos: son una combinación de los dos tipos de PCB mencionados anteriormente y, por lo tanto, ofrecen las ventajas de ambos. Los circuitos impresos flex-rígidos se utilizan ampliamente, por ejemplo, en los sistemas de iluminación;

- PCB LED: el uso cada vez más masivo de LEDs de alta potencia y alto brillo requiere PCB con una excelente disipación térmica, generalmente fabricados con un sustrato metálico como el aluminio. Los PCB de este tipo se utilizan en intermitentes de automóviles, faros y luces de freno;

- PCB HDI: HDI, acrónimo de High Density Interconnect, indica tarjetas de circuitos impresos de alta densidad de conexiones eléctricas por unidad de superficie. Estos PCB tienen espacios y líneas más delgadas, pequeñas vías, pastillas de captura y una densidad de pastillas de conexión más alta. Ampliamente utilizados en sistemas de info-entretenimiento, los PCB HDI ayudan a mejorar la calidad del cableado, reduciendo el peso y el tamaño de la solución.

Selección de sustratos

Los circuitos impresos de automoción, antes de ser instalados en el vehículo, deben pasar una serie de pruebas rigurosas, como el ciclo térmico, el choque térmico y la humedad de la temperatura. Por lo tanto, la elección del material de soporte más adecuado para la aplicación específica es fundamental. Los PCB de cobre pesados, por ejemplo, utilizan capas con cobre más grueso para resistir mejor las condiciones críticas como las altas temperaturas, las frecuencias y las variaciones de corriente. Mientras que las tarjetas normales tienen un grosor entre 25 µm y 50 µm, los PCB de cobre pesado tienen un grosor entre 150 µm y 200 µm. Estos PCB se utilizan en sistemas de seguridad y señalización. Los PCB con sustrato cerámico, obtenidos por combustión a alta temperatura de alúmina y nitruro de aluminio, pueden resistir temperaturas extremadamente elevadas y, por lo tanto, se utilizan en el compartimento del motor. Los circuitos impresos de núcleo metálico, donde el núcleo metálico es una capa básica de aleación de aluminio, son especialmente adecuados para aplicaciones de transferencia de calor. La capa básica de aluminio, de hecho, actúa como un disipador de calor, proporcionando aislamiento eléctrico y conductividad térmica. Un ejemplo de aplicación son los sistemas de frenado antibloqueo (ABS). Por último, los PCB de PTFE, a base de material de politetrafluoroetileno, son especialmente adecuados para aplicaciones de alta frecuencia, como los sistemas de seguridad, anticolisión y radar.

5 consejos de diseño de circuitos impresos

Los PCB utilizados en la industria automovilística no sólo requieren la selección de un material adecuado, pero también un diseño cuidadoso que garantiza tanto el cumplimiento de los requisitos impuestos por las normas aplicables como la capacidad de no tener problemas durante la producción. Por lo tanto, se recomienda seguir algunas reglas básicas, de las cuales se describirán cinco (las más importantes).

1 - Colocación y orientación de los componentes

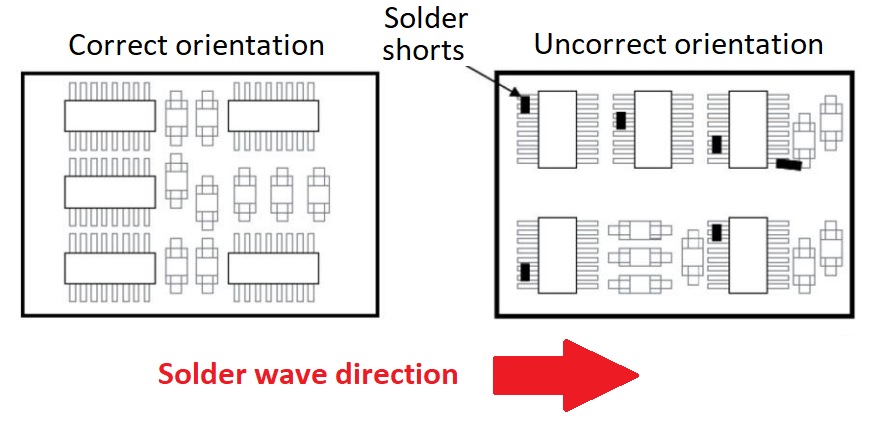

La colocación y la orientación de los componentes desempeñan un papel fundamental en la determinación del rendimiento, la fiabilidad y la fabricación de una tarjeta. La regla general es colocar componentes similares en la misma dirección, lo que facilita tanto el enrutamiento de PCB como el proceso de soldadura durante el montaje. Cuando se utilice soldadura de olas (como se ilustra en la figura 1), los componentes se orientarán en dirección paralela a la dirección de la ola para evitar puentes de soldadura o circuitos abiertos.

Figura 1: Orientación sugerida con soldadura a la ola.

Figura 1: Orientación sugerida con soldadura a la ola.

Los componentes SMD deben colocarse en el mismo lado de la tarjeta, mientras que todos los componentes con orificio cruzado (TH) deben colocarse en la parte superior de la tarjeta para optimizar el procedimiento de montaje.

2 - Encaminamiento de la señal

Los componentes que absorban más de 10 mW o conduzcan más de 10 mA requerirán una gestión térmica adecuada, así como componentes de gestión de la alimentación que deberán utilizar planos de masa o planos de alimentación para el flujo de calor. Los planos de alimentación y de masa deberán colocarse sobre capas internas, si es posible de manera simétrica y centrada, evitando así la curvatura de la tarjeta. Las señales sensibles (como el reloj) deberán estar protegidas de las fuentes de ruido con planos y ser controladas mediante impedancia. Las conexiones entre capas que conducen corrientes elevadas deben realizarse con la ayuda de dos a cuatro vías por capa ; el uso de varias Vías permite en efecto aumentar la fiabilidad, reducir las pérdidas resistentes e inductivas y mejorar la conductividad térmica.

3 - Control y componentes separados

Los componentes más grandes (generalmente los más importantes) deben colocarse primero, seguidos de los componentes más pequeños. Además, los componentes analógicos o mixtos deben colocarse en un área dedicada de la PCB, separada de los componentes digitales. La altura de los componentes también es importante: los componentes altos (como los condensadores electrolíticos) no deben colocarse junto a componentes más pequeños, ya que esto evita soldaduras mal conectadas. La regla general es mantener un ángulo de visión superior a 45 grados, ya que esto facilita la inspección manual de las uniones soldadas.

En cuanto al enrutamiento, la recomendación general es utilizar las pistas más cortas y más rectas posibles. En el caso de los circuitos impresos de doble capa, si el enrutamiento obliga a las pistas a ser horizontales en un lado, asegúrese de que las pistas están dispuestas verticalmente en el lado opuesto. En el caso de los PCB multicapa, se alternarán pistas horizontales con pistas verticales.El ancho de la pista se puede determinar de acuerdo con el estándar IPC como referencia. Normalmente, se utiliza un ancho de entre 10 y 20 mils para pistas que conducen corrientes de 10 a 20 mA, aunque un ancho de entre 5 y 8 mils es adecuado para pistas que conducen 10 mA.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

4 - Gestión térmica

El primer paso es identificar los componentes que disipan la mayor cantidad de calor, buscando los índices de resistencia térmica dados en la hoja de datos. El calor se transfiere de los componentes a las capas de cobre y, por lo tanto, la gestión térmica ideal se produce cuando todo el tablero está a la misma temperatura. El grosor de las pistas, el número de capas, la continuidad de las trayectorias térmicas y la superficie del tablero son factores que influyen en la temperatura de funcionamiento de los componentes.

Para mejorar la conductividad térmica, generalmente se utilizan vías térmicas y planos de cobre. Mediante el uso de múltiples planos de potencia y tierra conectados directamente a fuentes de calor a través de vías térmicas, la temperatura de funcionamiento se puede reducir significativamente. Si son varios los componentes que generan una gran cantidad de calor, es mejor distribuirlos uniformemente sobre el tablero, evitando así la formación de puntos calientes.

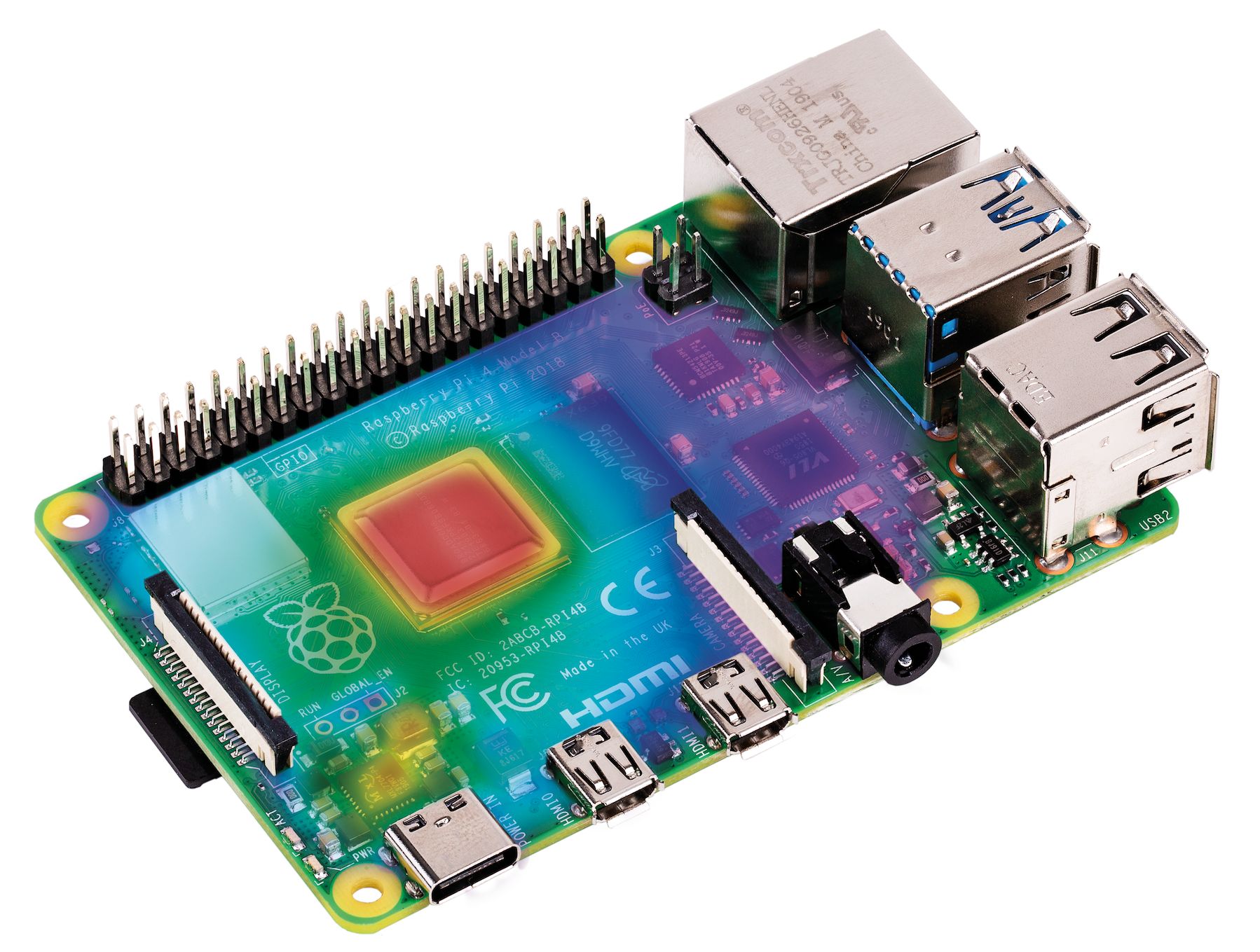

Si, por el contrario, la generación de calor se concentra en unos pocos componentes, lo mejor es colocarlos en el centro del tablero, para que el calor pueda disiparse uniformemente en todas las direcciones. En la figura 2 se muestra el análisis térmico realizado en la placa Raspberry Pi 4. Como puede verse, el calor se concentra cerca del SoC, el corazón de la placa, colocado no por casualidad en una posición central.

Figura 2: Análisis térmico de Raspberry Pi 4.

5 - Aplicación de las reglas de la RDC

La verificación de las reglas de diseño debe realizarse para identificar cualquier problema o error que pueda no coincidir con los requisitos de fabricación actuales, los requisitos eléctricos de alta velocidad u otros requisitos para su aplicación particular. Se recomienda encarecidamente ejecutar DRC (Design Rule Checking) durante todo el proceso de diseño, en lugar de al final, identificando así los posibles problemas de diseño en una etapa temprana y resolviéndolos rápidamente.