Las aplicaciones electrónicas más recientes se basan en componentes altamente integrados capaces de soportar niveles de potencia y frecuencias de funcionamiento cada vez mayores. La necesidad de gestionar corrientes y tensiones elevadas, en presencia de señales mixtas y de alta frecuencia, coloca al diseñador ante complejos desafíos técnicos, empezando por el diseño del circuito impreso. Aspectos como la selección de componentes, enrutamiento de pistas, separación de bordes de tarjetas, las interconexiones entre capas y la gestión térmica son todos aspectos que deben tenerse en cuenta cuidadosamente para producir un producto final fiable y eficaz. La regla más importante al diseñar un PCB de alta potencia es identificar la ruta de potencia, en particular el número y la posición de los componentes capaces de generar la mayor cantidad de calor. Esto implica determinar el nivel de potencia asociado a cada pista, PCB y temperatura ambiente, el material utilizado para la fabricación de PCB y la densidad de los circuitos integrados en la placa.

Elección del material

Los circuitos electrónicos para aplicaciones de alta potencia requieren no sólo técnicas de diseño eficientes, sino también materiales de circuito impreso capaces de eliminar la gran cantidad de calor producido por los componentes. Por lo tanto, los PCB de alta potencia utilizan materiales con bajas pérdidas y alta conductividad térmica. Uno de los principales parámetros que determinan la elección del material es la conductividad térmica (CT), que indica la eficiencia con la que el calor se transfiere a través de un material y se expresa en vatios por metro kelvin (W/m/K). Con una conductividad térmica de aproximadamente 400 W/m/K, un material como el cobre es capaz de transferir energía térmica muy rápidamente. El sustrato de material dieléctrico, en cambio, tiene valores de CT mucho más bajos: el FR4, el material más utilizado en los circuitos electrónicos tiene un CT de aproximadamente 0,20 W/m/K. Para los circuitos impresos de alta potencia, como los utilizados en aplicaciones de RF, amplificadores y circuitos de conversión de potencia, es preferible utilizar materiales especializados, como sustratos y laminados Rogers. Por ejemplo, un material como el Rogers 6035HTC, con un valor TC de 1,44 W/m/K, es capaz de soportar altos niveles de potencia con bajas elevaciones de temperatura. Un segundo parámetro importante es el coeficiente de expansión térmica (CTE), que debe elegirse de manera que la dilatación o contracción del material causada por los valores elevados de potencia y temperatura no genere tensiones mecánicas sobre el PCB, en las pistas o cerca de los agujeros metalizados (PTH) utilizados para transferir calor entre las capas de PCB. Una tercera característica importante de un PCB de alta potencia es la baja pérdida, ya que un PCB de alta pérdida genera más calor y es difícil soportarlo bien. Por último, es necesario seleccionar un material que tenga un valor MOT (Maximum Operating Temperature) lo más alto posible, indicando así la temperatura máxima que el circuito puede gestionar durante un período de tiempo indefinido.

Colocación de los componentes

El posicionamiento de los componentes en el PCB no sólo determina el buen funcionamiento del circuito, sino que también permite evitar problemas durante el montaje, mejorando la gestión térmica. En primer lugar, es necesario orientar correctamente los componentes, asegurándose de que los componentes similares se colocan en el PCB en la misma dirección, lo que simplifica tanto el enrutamiento como el proceso de soldadura. Todos los componentes CMS deben colocarse en el mismo lado de la tarjeta, mientras que todos los componentes TH (Through-Hole) deben colocarse en el lado superior de la tarjeta para minimizar la operación de montaje. Para reducir las interferencias, también es necesario separar la masa de control y la masa de alimentación de cada nivel de alimentación. Si esta última se coloca en una capa intermedia, es preferible prever un camino de baja impedancia para reducir el riesgo de interferencias y proteger las señales de mando.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

Layout y enrutamiento

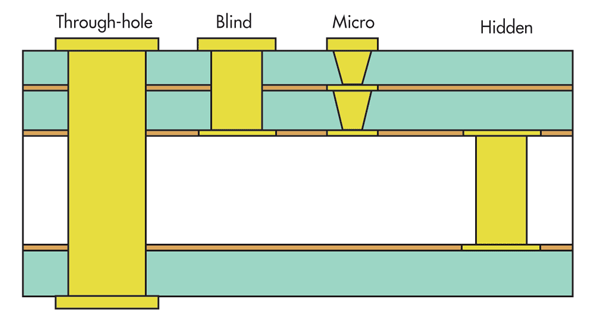

El diseño de los circuitos, y en particular el trazado de las pistas debe tenerse en cuenta desde las primeras etapas del desarrollo del proyecto. Entre los factores que influyen en el diseño se encuentran el tipo de material utilizado para la placa de circuito impreso, la ubicación y el número de componentes en la placa, el nivel máximo de potencia desarrollado por la placa, la temperatura ambiente alrededor del aparato y la técnica de refrigeración adoptada (flujo de aire, disipador de calor u otra). El primer paso debe incluir el posicionamiento de los componentes de alta potencia, velando por que las conexiones sean cortas y anchas para evitar los bucles de masa y la generación de ruido. Los componentes que generan una gran cantidad de calor no deben estar concentrados en la misma zona, sino distribuidos uniformemente para mejorar la gestión térmica, protegiendo el circuito impreso de una posible deformación. Deberán evitarse los circuitos de corriente, en particular en las vías de corriente elevada, limitando las caídas de tensión resistentes y otros fenómenos de parásitos entre los componentes. Los circuitos de corriente alta deben tener pistas de cobre más gruesas. La norma IPC-2221 sobre el diseño de PCB proporciona diagramas de diseño para calcular la anchura de pista adecuada. La anchura mínima de las pistas por amperio y para cualquier aumento de temperatura de 10 C se sitúa entre 10 mil y 1 oz de cobre (1 oz = 1.37 mils = 0.0347 mm). En caso de duda, es preferible elegir una pista más amplia, ya que pistas demasiado pequeñas para una corriente dada pueden dañar la tarjeta o provocar una degradación del rendimiento. Se recomiendan grandes planos de cobre y Vias para eliminar el calor de los componentes de alta potencia. Los planos de cobre deben estar conectados a la capa superior o inferior para maximizar la transferencia a un entorno ambiente. En cambio, los planos de alimentación y de masa deberán estar situados dentro de la tarjeta, siendo simétricos y centrados, para evitar que la tarjeta se deforme. Múltiples Vias deben ser colocados para transferir la energía de una capa a otra, dirigiendo el flujo térmico de las fuentes de calor a otro plano u otra capa. Como se muestra en la figura 1, existen diferentes tipos de Vias: el agujero que atraviesa conecta las capas superior e inferior, las Blind-Vias y las Micro-Vias conectan una capa externa a una interna, mientras que el Buried-vía conecta dos capas internas.

Figura 1: Diferentes tipos de Vías.

El diseño se vuelve más complejo a medida que aumenta el número de capas. Una estrategia de enrutamiento recomendada requiere alternar las pistas horizontales y verticales en las capas adyacentes; si esto no es posible, cada capa de señal debe estar separada por un plano de referencia.

Gestión térmica

Es necesaria una excelente gestión térmica para mantener un aparato en funcionamiento dentro de límites de temperatura seguros. La temperatura de unión, que, para los dispositivos a base de silicio, varía de +125 C a +175 C, no debe sobrepasarse nunca; su valor se indica además en la ficha técnica del fabricante. Cuando la corriente fluye en un circuito, los componentes pasivos y activos generan calor, cuya disipación se hace cada vez más difícil a medida que la huella y la caja de estos componentes son cada vez más pequeñas. La mayor cantidad de calor es generada por los componentes que se encuentran en el trayecto de alimentación: es imperativo disipar este calor en el entorno ambiente con rapidez y eficacia. Si es necesario, se pueden añadir disipadores de calor y ventiladores de refrigeración para mantener bajas las temperaturas de los componentes.

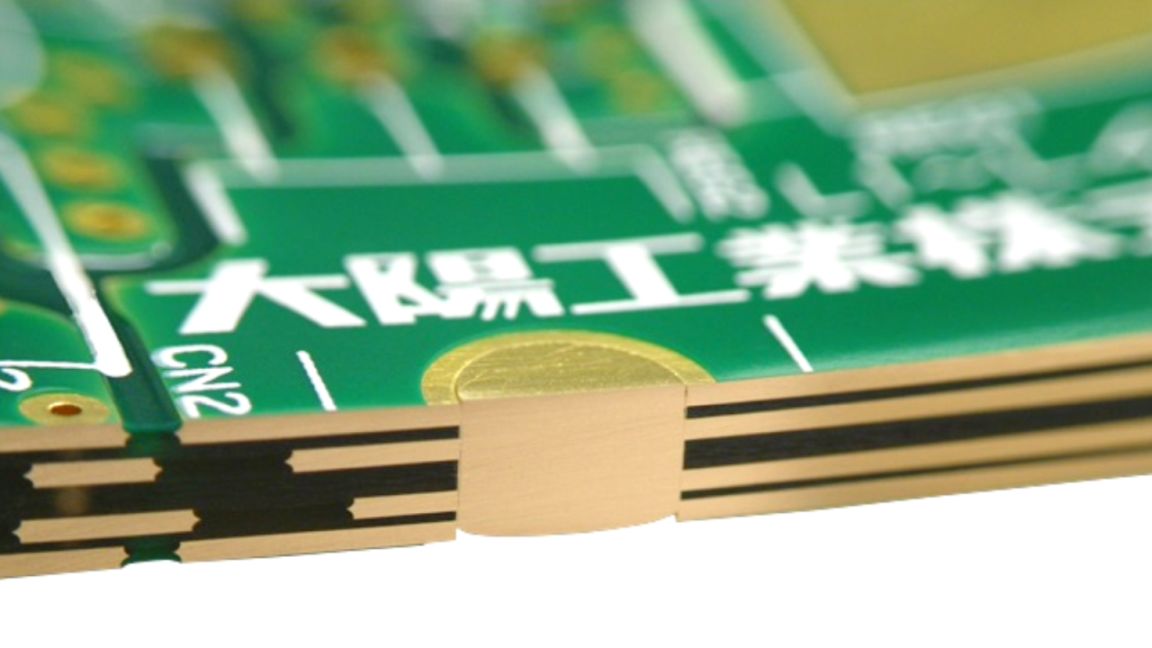

Otra solución para disipar el calor consiste en prever planos de masa, que actúan como grandes disipadores transportando el calor de manera uniforme por toda la tarjeta. Para tarjetas de circuitos impresos de alta potencia, también se recomienda incluir un plano térmico que evacue eficazmente el calor de la tarjeta. Este último debe colocarse en las capas externas de la tarjeta, lo que permitirá una disipación de calor en el medio ambiente más eficaz. Además, las Vias térmicas permiten transferir el calor lejos de los componentes sensibles, manteniendo su integridad y su rendimiento. Entre las últimas tecnologías de gestión térmica de los circuitos impresos figura la pieza de cobre (Copper coin technology) desarrollado para mejorar la disipación del calor de los componentes de alta potencia hacia una aleta de refrigeración situada en la parte posterior de la tarjeta y, por lo tanto, mejorar la fiabilidad de los componentes. Como se muestra en la figura 2, la pieza de cobre se incorpora dentro del PCB, justo por debajo del componente de alta potencia, con la función de transferir el calor generado. También puede utilizarse como conductor en el circuito. La tecnología de piezas de cobre ofrece una excelente transmisión térmica y eléctrica, obtenida gracias a un proceso relativamente simple y poco costoso.

Figura 2: Un circuito impreso construido con una pieza de cobre integrada.