La escasez de componentes electrónicos, en particular de algunas categorías de semiconductores y chips, ha estado creando desde hace algún tiempo muchos problemas a la industria electrónica mundial. Esta crisis de componentes, una de las más graves de todas, no parece haber llegado todavía a su fin y, en general, se considera que puede prolongarse como mínimo hasta el próximo año 2023.

El desequilibrio entre la oferta y la demanda, especialmente de componentes con una elevada densidad de integración (MCU, CPU y FPGA) se ha expandido enormemente como resultado del crecimiento de algunos sectores, como es el caso del Internet de las Cosas (IoT), el 5G y la automoción (diseño y producción de vehículos eléctricos).

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

La escasez global de componentes electrónicos ha afectado a muchos sectores de la fabricación de electrónica, incluyendo los PCB. Esto, para los ingenieros, se tradujo en la necesidad de revisar el proceso de diseño de un circuito electrónico, teniendo en cuenta desde el principio que algunos componentes pueden ser difíciles de encontrar, o tener unos plazos de entrega muy dilatados.

En este artículo se analizarán las principales causas que han provocado la aparición de este problema y qué medidas pueden adoptar los fabricantes y diseñadores para limitar sus efectos en la industria de PCB.

Causas de la escasez de componentes

El desencadenante que hizo detonar la escasez global de chips fue la pandemia de COVID-19 que se originó en 2020. Esto provocó el cierre, o la suspensión temporal por motivos de precaución, de algunas líneas de producción de obleas y semiconductores. Ello provocó un colapso de la demanda de algunas materias primas utilizadas en la fabricación de componentes electrónicos y PCB (en primer lugar, el cobre).

Tras la conmoción inicial causada por la pandemia, todo el sector de la electrónica ha experimentado una fuerte recuperación (siguiendo la clásica tendencia en «V») con un repunte en la demanda global de semiconductores. La modalidad de «smart working» (o trabajo inteligente) y la movilidad eléctrica han aumentado la demanda de componentes electrónicos muy rápidamente, dilatando los plazos de entrega y generando mayores costes de abastecimiento.

El trabajo inteligente, en particular, ha incrementado la demanda del mercado de nuevos dispositivos electrónicos que las personas precisan para trabajar y estudiar en sus hogares una vez recuperada la normalidad. La industria de los semiconductores se ha visto obligada a aumentar la producción para abastecer con rapidez dispositivos como:

-

Ordenadores, equipamiento de networking y para la oficina en casa

-

Ordenadores portátiles, tabletas y sistemas educativos para estudiantes y profesores

-

Teléfonos móviles y sistemas de comunicación a distancia (cámaras web y sistemas de teleconferencia)

-

Sistemas de entretenimiento en casa (televisión, consolas de vídeojuegos, etc.)

-

Automatización para el hogar y sistemas de seguridad domésticos.

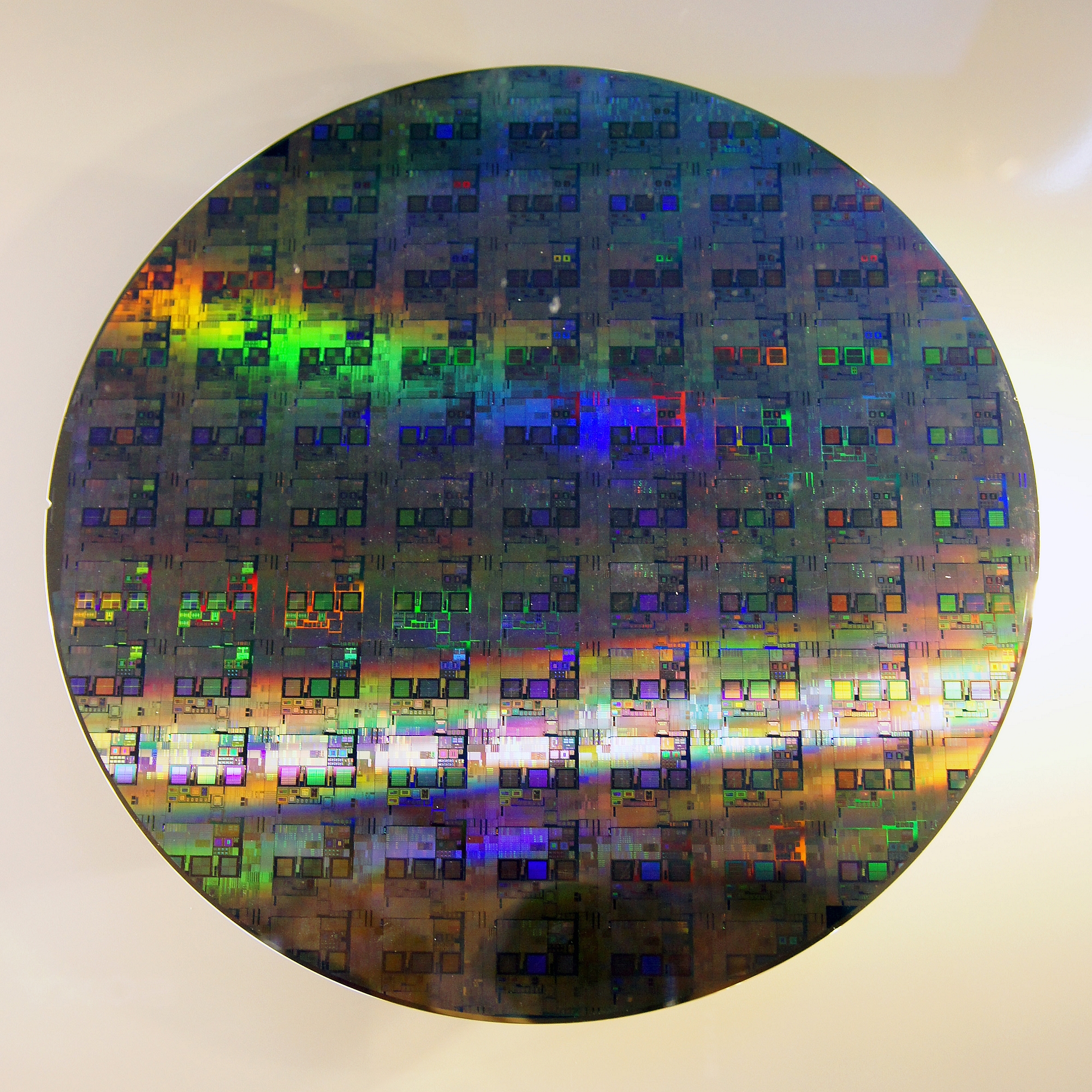

El impacto principal se produjo en el primer eslabón de la cadena de suministro, es decir, en las fundiciones de obleas. El número de fundiciones actualmente en funcionamiento es limitado, con una concentración de centros de producción especialmente en la región asiática. Taiwan Semiconductor Manufacturing (TSMC), la fundición de silicio que controla gran parte de la producción mundial de obleas, no es capaz de satisfacer el enorme número de pedidos que recibe y, por tanto, al menos durante los próximos meses, no puede garantizar unos plazos de entrega cortos. Además de las obleas de semiconductores (Figura 1), el suministro de otros materiales ha experimentado significativas desaceleraciones. Entre ellos se cuentan los materiales utilizados para fabricar sustratos de PCB (tales como el FR-4), cobre, cables, conectores y componentes pasivos. La demanda de láminas de cobre ha crecido tanto por el aumento de la producción de PCB como por el elevado uso de este material en la fabricación de baterías y componentes para vehículos eléctricos. Asimismo, la demanda de aluminio, principalmente utilizado en placas de circuito impreso de base metálica (MPCB) ha aumentado, empeorando aún más los problemas de suministro. El reciente conflicto Rusia-Ucrania también ha provocado un aumento significativo de los precios, limitando el suministro de las materias primas empleadas en la producción de semiconductores.

Figura 1: Oblea de silicio de 12 pulgadas.

Esta brecha entre la oferta y la demanda está dilatando cada vez más los plazos de entrega que, para diferentes categorías de semiconductores, pueden alcanzar incluso las cincuenta semanas o más. Con la ampliación de los plazos de entrega, los precios a su vez han aumentado. Esto ha ocurrido desde la fabricación de obleas hasta todas las demás fases de la cadena de desarrollo de componentes electrónicos.

Impacto en la industria de los PCB

Uno de los sectores más afectados por el fenómeno fue la industria de la automoción. Debido al gran número de dispositivos electrónicos presentes a bordo de los vehículos (Figura 2), el número de circuitos impresos y componentes electrónicos precisos es muy elevado. La necesidad de chips ha crecido en los últimos años gracias a la introducción de numerosos sistemas electrónicos que buscan aumentar la seguridad (como los sistemas ADAS), la implementación de los primeros niveles de conducción autónoma y la conectividad entre vehículos (V2V y V2X). La falta de chips ha dado lugar en algunos casos a la suspensión o reducción de la producción de vehículos, provocando un aumento del precio de los coches nuevos.

Figura 2: El número de dispositivos electrónicos instalados a bordo de los vehículos está en constante crecimiento

Otros sectores afectados por la falta de chips son el de los dispositivos móviles (especialmente smartphones de gama media o baja) y el sector del IoT. La demanda de conjuntos de chips y módulos de IoT, de hecho, está creciendo con fuerza, sobre todo por la necesidad de una mayor conectividad en los dispositivos inteligentes y el apoyo a las nuevas tecnologías 5G. Debido a la carestía de materias primas y obleas de semiconductores, la producción de algunos componentes electrónicos de alta gama empleados en aplicaciones de automoción primó sobre la producción de componentes más sencillos utilizados en el sector del IoT, que se vio todavía más penalizada.

Cómo gestionar la escasez de chips

La escasez de semiconductores ha demostrado que la producción actual de obleas, elemento básico de todo componente electrónico, es insuficiente para cubrir la demanda mundial y está demasiado concentrada en algunas zonas geográficas. A fin de impulsar la producción de chips, algunos fabricantes y fundiciones están destinando grandes inversiones a la construcción de nuevas fábricas. Además de los países asiáticos, estas inversiones afectarán a los Estado Unidos y Europa. Todos los países han comprendido que los materiales y componentes electrónicos representan un sector estratégico para apoyar la economía nacional. Claramente, esta no es una solución rápida. Las nuevas plantas de producción estarán a plena capacidad no antes de finales de 2023.

Además de las empresas privadas, los gobiernos también están adoptando medidas para solucionar el problema de la escasez de semiconductores, evitando que las consecuencias se repitan en el futuro. El gobierno de los Estados Unidos, por ejemplo, aprobó la Ley de CHIPS en el verano de 2022, que prevé la adjudicación de varias decenas de miles de millones de dólares a la investigación y producción de semiconductores en el territorio estadounidense. El objetivo es reducir la dependencia estadounidense de los fabricantes globales de semiconductores, mitigando así los problemas de suministro que están atormentando a los sectores de la electrónica y los PCB.

Actualmente, se están estudiando iniciativas similares en la Unión Europea y otros países de diversas partes del mundo. La Comisión Europea ha anunciado una inversión de varias decenas de miles de millones de euros en la industria europea de semiconductores. Debido a que la mayoría de los semiconductores se producen en Asia (especialmente en Taiwán), esta iniciativa se acometió con la esperanza de reforzar la presencia de Europa en el mercado. Si bien puede que esto no resuelva el problema inmediato, sitúa al continente en una mejor posición para el suministro futuro de fabricación.

Adicionalmente a estas iniciativas adoptadas a nivel global, existen algunas actuaciones que un fabricante o diseñador de circuitos electrónicos y PCB puede emprender para afrontar mejor los problemas derivados de la escasez de componentes. Infineon Technologies, por ejemplo, inauguró en septiembre de 2021 la planta Villach en Austria, una de las más modernas del mundo y destinada a la producción de obleas de 300 mm (12 pulgadas).

Cualquier empresa que opere en el campo de la fabricación y el montaje de PCB puede aplicar las siguientes medidas para limitar las consecuencias y los impactos en sus negocios de la escasez de semiconductores:

-

Estrecha cooperación con los proveedores de materias primas y componentes electrónicos. Esto permite la correcta alineación con los planes de inversión y las hojas de ruta tecnológicas, garantizando de antemano que los materiales estarán disponibles cuando se precisen.

-

Diversificación de proveedores. La disponibilidad de varios proveedores, seleccionados en función de criterios de fiabilidad y solidez, posibilita la compensación de la indisponibilidad temporal de un proveedor, recurriendo a los stocks de otro. Esto también permite reducir los riesgos asociados a la concentración de las compras en un solo proveedor

-

Planificar la producción, si es posible, con suficiente antelación. Así, los pedidos pueden enviarse a los proveedores con tiempo, permitiéndoles así gestionar el suministro con un mayor margen de seguridad.

-

Acumulación de los componentes más críticos. Algunos componentes, como los transceptores Wi-Fi y Bluetooth esenciales para la realización de dispositivos IoT, las pantallas, los circuitos integrados poco comunes, pueden guardarse en el almacén cuando haya mayor disponibilidad del producto, supliendo las carencias que puedan producirse en el futuro

-

Confiar siempre en distribuidores oficiales. La escasez de componentes puede llevar al diseñador o fabricante a recurrir a terceros proveedores, lo que incrementa el riesgo de encontrar componentes poco fiables o incluso falsificados.

-

Tener en cuenta debidamente, desde las fases iniciales del proyecto, la posible obsolescencia de algunos componentes. Los fabricantes de semiconductores indican de antemano cuándo un componente está destinado a la obsolescencia y este aspecto es muy importante si el circuito diseñado va a ser objeto de futuros desarrollos. Lo mismo sucede con los componentes producidos de manera discontinua; para evitar su posible escasez, es fundamental que el diseñador prevea con antelación componentes alternativos como segunda o tercera opción

-

Al objeto de no bloquear la producción y el montaje de un circuito impreso (la Figura 3 muestra una máquina de montaje con tecnología SMT), también hay que barajar la posibilidad de emplear alternativas inmediatas. Las alternativas inmediatas son componentes que pueden utilizarse en sustitución de otros que ya no están disponibles. Las piezas de repuesto deben necesariamente tener el mismo tipo de disposición de las clavijas, clavija de alimentación y conexión a tierra.

-

Para la creación de PCB de prototipo o demostración, una opción extrema es la recuperación de componentes críticos de placas de referencia o evaluación. Si bien no constituye una solución permanente, este enfoque puede proporcionar un alivio temporal de la escasez de componentes, mientras se espera a que vuelvan a estar disponibles. De hecho, con frecuencia sucede que las placas de desarrollo y los kits de evaluación que contienen componentes que no se encuentran en stock siguen estando ampliamente disponibles.

Figura 3: Un equipo para el montaje automático de PCB con tecnología SMT

Conclusión

La pandemia de COVID-19 y el posterior conflicto Rusia-Ucrania tuvieron repercusiones negativas en toda la cadena de suministro de materiales y componentes electrónicos a nivel global.

Si no se planifica adecuadamente, la escasez de componentes y materias primas puede dificultar el diseño y el montaje de los PCB. Una preparación adecuada y la optimización de la selección de proveedores y componentes puede ayudar a reducir el impacto de las necesidades imprevistas en los diseños de PCB.

A fin de abordar estos desafíos, evitando a su vez que se produzcan consecuencias negativas en el futuro, en primer lugar es necesario contar con una mayor capacidad de producción de obleas, el componente básico de todo circuito electrónico. Las empresas individuales que producen PCB y placas electrónicas pueden adoptar medidas específicas para anticiparse, mitigando los riesgos de una posible escasez de materias primas y semiconductores.

09.01.2023