Los PCB son la columna vertebral de los circuitos electrónicos, así que es muy importante asegurarse de que sean mecánicamente operativas en todo momento. Los PCB garantizan también las conexiones adecuadas entre componentes y diferentes piezas del circuito, lo que es esencial en varias funciones como el envío y la recepción de datos, el cálculo de parámetros eléctricos, la amplificación de señales electrónicas, etc.

Los fabricantes de PCB garantizan una calidad optima durante la producción en serie de las placas. Sin embargo, hay ocasiones en las que el PCB puede estar averiado o ser defectuoso debido a una serie de razones. Estos defectos llevan a diversos problemas y complicaciones respecto al funcionamiento del circuito electrónico, ya que comprometen el rendimiento de varios componentes presentes en el circuito.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

Existen varios tipos de problemas o defectos que pueden tener un impacto adverso en el rendimiento deseado de un circuito. Algunos de ellos son:

Defectos causados durante la fabricación y el almacenamiento

De forma similar a otros componentes eléctricos, los PCB son sensibles a diferentes factores ambientales como la temperatura, la humedad, los contaminantes, etc. Durante la fabricación y el almacenamiento, se observan varios defectos en los PCB, algunos de los cuales son:

Temperatura: En el curso del almacenamiento, así como durante la instalación de los componentes, los PCB se ven afectados por la temperatura. En condiciones extremas se producen diversas fluctuaciones en la temperatura que pueden ser un potencial factor que cause fallos en componentes o uniones.

Es esencial considerar las temperaturas operativas máximas o mínimas de los PCB durante la fase de diseño. La expansión y contracción de los PCB debidas a la fluctuación de la temperatura pueden causar en última instancia el fallo del PCB.

Humedad: Durante la fabricación y el almacenamiento de los PCB, la exposición a la humedad puede causar cortocircuitos y podría provocar defectos en diversos componentes del circuito. La humedad está presente en el aire y puede dañar la soldadura, lo que a su vez provoca corrosión.

Contaminantes: Los contaminantes crean defectos durante la fabricación y en los lugares donde se almacenan los PCB tras el proceso de fabricación. Si los PCB se exponen a factores como el polvo, los insectos, la contaminación, etc., eventualmente acaban debilitando su rendimiento.

Impacto: El impacto en los PCB puede producir un efecto catastrófico durante la fabricación, el almacenamiento y el transporte de las placas. Si los PCB se dejan caer bruscamente o no se fabrican de la forma correcta, provocan un exceso de vibraciones. Debido a ello, los PCB pierden su flexibilidad, lo que a su vez daña las pistas de las placas.

Defectos de soldadura

El retroceso de las pistas del PCB a causa de una unión de soldadura errónea provoca un defecto de soldadura

y puede minimizarse durante el diseño y el proceso de soldadura.

Algunos de los defectos de soldadura más comunes son:

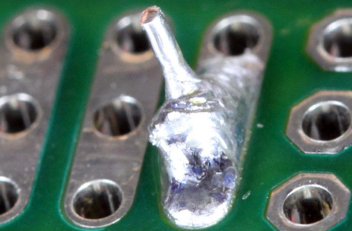

Uniones abiertas: También denominadas soldadura natural, juntas secas o «dry joints», las uniones abiertas se producen cuando la soldadura no tiene un punto de contacto con la almohadilla del PCB. Las uniones abiertas son causadas principalmente por el movimiento físico o la flexión, la temperatura incorrecta de la soldadura o las vibraciones del PCB durante el transporte.

Exceso de soldadura: Durante el proceso de soldadura,en ocasiones, debido a la retirada tardía del soldador, se produce una acumulación excesiva de soldadura inducida en los componentes. Esto incrementa el riesgo de formación de puentes de soldadura y podría causar estragos en las conexiones del circuito.

Figura 1: Exceso de soldadura

Fuente: Pcbonline

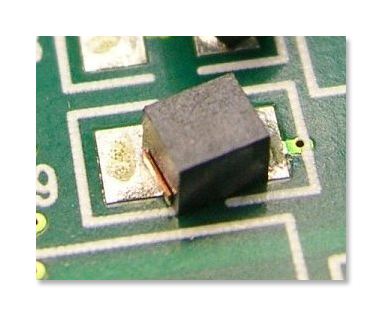

Desplazamiento de componentes: Esto sucede cuando los componentes colocados en el PCB no se alinean correctamente durante la soldadura. El desplazamiento de componentes puede dar lugar a uniones abiertas y líneas de señal cruzadas que pueden provocar disparidades en el circuito electrónico. Existen varias razones por las cuales puede producirse el desplazamiento de componentes, que incluyen disipadores térmicos, variaciones en la temperatura de soldadura, error de fabricación, error de diseño, etc.

Figura 2: Desplazamiento de componentes

Fuente: thedigisource

Enredado y salpicaduras: Se conoce como enredado y salpicaduras cuando diferentes contaminantes en la atmósfera afectan a la soldadura de un PCB. Estos defectos pueden crear riesgos de cortocircuito, y pueden afectar también a la apariencia visual del PCB.

Almohadillas levantadas: Las almohadillas que se desconectan o separan de la superficie del PCB se denominan almohadillas levantadas. Esto provoca irregularidades en la conexión de los circuitos, lo que, a su vez, se traduce en un mal funcionamiento de la placa de circuito impreso. Este problema se encuentra habitualmente en los PCB de una sola cara, que contienen una fina capa de cobre sin chapado de orificios pasantes.

Figura 3: Almohadillas levantadas

Fuente: Bing

Bolas de soldadura: Se produce debido a unas condiciones deficientes, como la gasificación del fundente o una turbulencia excesiva cuando la soldadura fluye hacia atrás. Teniendo en cuenta el proceso sin limpieza, las numerosas bolas de soldadura del PCB pueden formar un puente falso entre dos trazas adyacentes, causando averías en el circuito.

Figura 4: Bolas de soldadura

Fuente: Bing

Defectos de la maquinaria: Las fresadoras CNC se utilizan para enrutar, cortar y perfilar la placa durante el proceso de fabricación del PCB. La descarga del robot de la máquina CNC y los orificios del tablero fuera del rango de tolerancia en dirección horizontal y vertical afilan las cuchillas de descarga del tablero. Esto provoca una colisión que lleva a un colapso de los bordes en una placa de circuito impreso.

Durante producciones con volúmenes extremadamente altos, las máquinas CNC están sometidas a un sobrecalentamiento. Por lo tanto, hay que asegurarse de que las máquinas no funcionen a más de 150 grados centígrados, ya que esto puede provocar un deterioro de la calidad de la placa, alineaciones erróneas, un ribeteado incorrecto, etc.

Figura 5: Defectos de la maquinaria

Fuente: cdntwrk

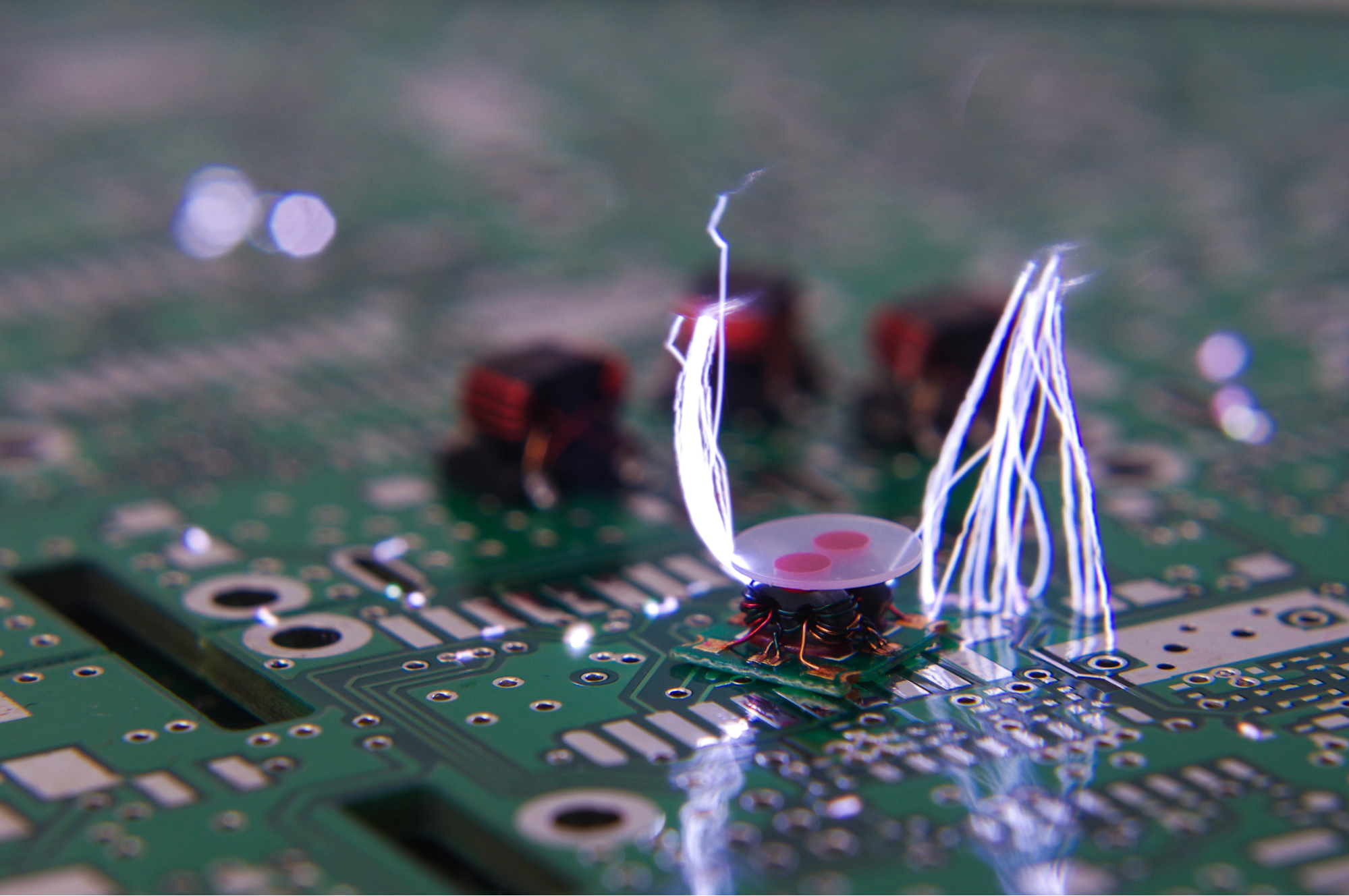

Defectos causados por descarga electrostática

Los daños en el PCB por descarga electroestática son muy difíciles de detectar. La descarga electroestática provoca múltiples cortocircuitos que ablandan la soldadura. Tanto humanos como máquinas pueden ser los causantes y deben detectarse minuciosamente durante el proceso de fabricación y montaje. La descarga electroestática es una de las principales razones de fallos del PCB y puede hacer que los componentes sean menos resistentes a las ráfagas cortas de alta tensión.

Figura 6: Defecto electroestático

Fuente: engineerlive

Métodos para encontrar defectos en el PCB

Durante la fabricación del PCB, es importante realizar inspecciones en cada fase. Esto eventualmente ayuda a identificar y rectificar defectos en el PCB; algunos de los métodos para identificar un defecto en el PCB son los siguientes:

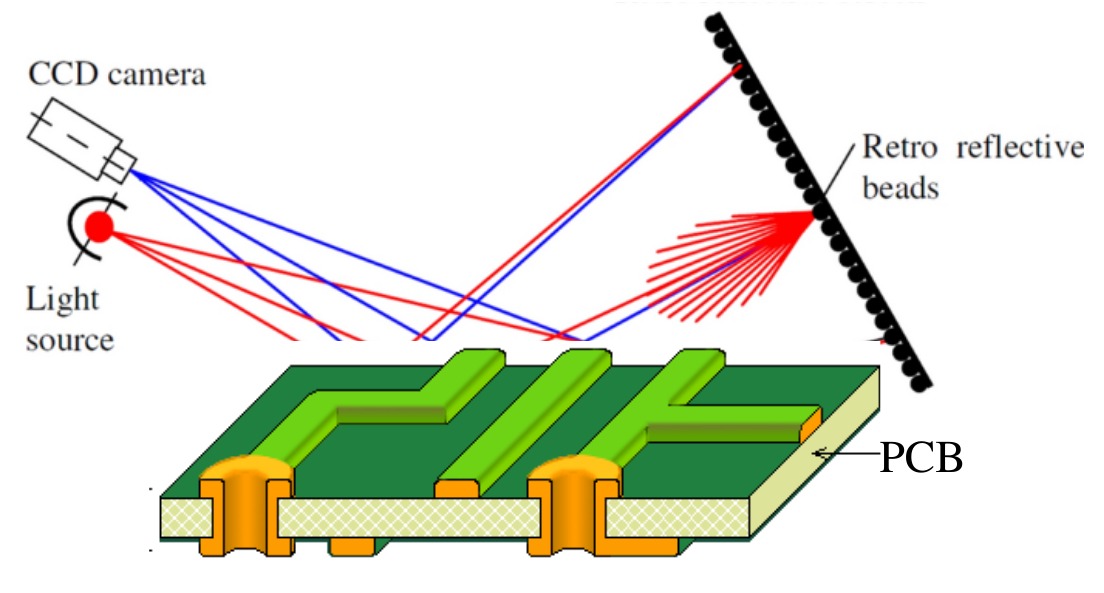

Inspección visual La inspección visual es el tipo más habitual de inspección durante el montaje del PCB. El equipo específico para realizar una inspección visual puede establecerse en función de los objetivos de la inspección. Las uniones de soldadura por reflujo en un PCB se inspeccionan normalmente con el uso de un prisma que ayuda a identificar diversos defectos de fabricación. Mediante la espectroscopia de prisma, los rayos de luz incidentes pueden reflejarse en el PCB o en sus juntas para entender los problemas en el diseño y el contorno del PCB.

Figura 7: Inspección visual

Fuente: Pcbelec

Figura 8: Espectroscopia de prisma

Fuente - Proto-Electronics

Inspección por rayos X (AXI) La inspección de componentes, soldadura, alineación incorrecta de componentes, etc. pueden presentar diversos fallos tras la producción en serie. Mediante el empleo de la tecnología AXI, los rayos X se dirigen a los componentes de la placa de circuito impreso y producen una imagen mediante la absorción de rayos X. La inspección por rayos X ayuda a identificar varios defectos en el montaje del cableado, huecos y uniones de soldadura, empaquetado de semiconductores, etc.

Figura 9: Inspección por rayos X

Fuente: 5.imimg.com

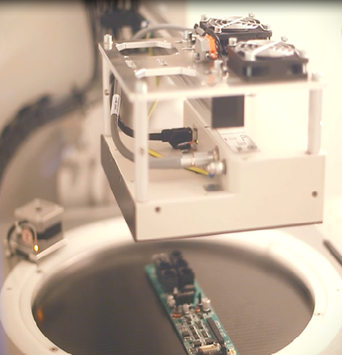

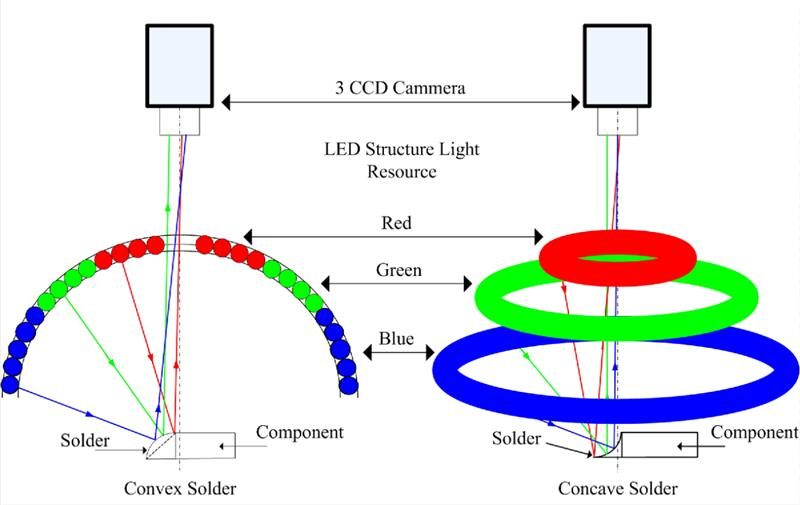

Inspección óptica automatizada (IOA): Durante la inspección óptica automatizada (IOA), los PCB se escanean utilizando una o varias videocámaras. La cámara almacena imágenes de varios componentes desde diferentes ángulos y posiciones. Estas imágenes pueden ser analizadas por los diseñadores o ingenieros durante el montaje del PCB, lo que ayuda a identificar defectos como arañazos, manchas, marcas y otros defectos dimensionales. Con este método, también podemos identificar componentes sesgados o incorrectos. Por tanto, los sistemas pueden utilizar varias IOA en 3D para detectar la altura y el ancho del PCB junto con los diferentes microcomponentes utilizados en el PCB.

Figura 10: Sistema de cámara de IOA

Fuente: Pcbgogofile

Solución para corregir defectos

Para reparar los problemas que se producen debido a las soldaduras, los técnicos/ingenieros deben volver a unir las juntas desconectadas mediante herramientas de soldadura. Los ingenieros deben ser capaces de verificar si las uniones de soldadura o los componentes se han desconectado, asegurándose de que las grietas en el PCB sean mínimas y de que los componentes colocados no se hayan desprendido del circuito. Para corregir problemas durante la soldadura del PCB, la solución estándar es añadir una máscara de soldadura entre las almohadillas, lo que garantiza que no quede ningún hueco entre la plantilla y el PCB.

Los PCB se crean con el empleo de diversos materiales y productos químicos. Ácidos como el cloruro férrico [FeCl3], el persulfato de amonio [(NH4)2S2O8] y el persulfato de sodio [Na2S2O8] ayudan a crear vías para que la electricidad se desplace a la placa durante la fabricación. Estos ácidos en ocasiones pueden quedar atrapados en un ángulo, lo que crea rutas ácidas que pueden interrumpir el flujo del circuito. Las soluciones de grabado de PCB se utilizan para grabar el cobre no deseado del PCB y dejar únicamente el cobre útil mientras se crean las pistas del PCB. Mediante el uso del grabado fotoactivado, el método de resistencia foto-reactiva se puede aplicar para fabricar piezas metálicas de precisión, lo que garantiza que las trampas de ácido sean mínimas.

La interferencia electromagnética (EMI) se emplea para producir y transmitir energía electromagnética. La EMI en ocasiones tiene un efecto nocivo en la Compatibilidad Electromagnética (EMC) del PCB, lo que se debe a defectos de diseño y puede rectificarse reduciendo el área de contacto de la placa de circuito impreso. Al reducir el área de contacto del circuito, los diseñadores pueden eliminar el problema de la compatibilidad electromagnética. Asimismo, utilizando métodos avanzados de producción de PCB se mejorará la producción, lo que aumentará la calidad y podrá erradicar diversos defectos del PCB.

Durante la fabricación, hay ciertos momentos en los que las altas temperaturas atraviesan un PCB, lo que hace que las placas se quemen. Para evitar el quemado del PCB, es muy importante asegurarse de que los componentes se colocan en la placa con el espacio adecuado para una correcta circulación del aire y para despejar los disipadores térmicos. Para una mejor disipación del calor, los componentes que consumen mucha energía, como los procesadores y los microcontroladores, deben colocarse en el centro del PCB. Estos dispositivos repartirán el calor sobre la superficie del PCB en todas las direcciones, lo que asegura que la temperatura de la superficie de la placa será inferior.

Durante el proceso de fabricación del PCB, las fugas de fluidos químicos pueden provocar una corrosión temprana de las placas. La limpieza de las placas tras la fabricación debe realizarse a fondo, ya que los pequeños residuos de corrosión en la placa pueden dar lugar a cortocircuitos.

Para que la transmisión en un circuito electrónico sea fluida, la constante dieléctrica debe ser mínima.

Si los materiales de los sustratos utilizados en la placa de circuito impreso están hechos para resistir a la alta frecuencia y velocidad, deben tener una baja higroscopicidad.

El tamaño del sustrato del PCB debe cambiarse por los motivos siguientes:

La liberación de los efectos de cizallamiento lleva a que el sustrato reduzca su tamaño.

La tensión en el sustrato hace que la base de la placa del circuito impreso cambie.

En el caso de PCB multicapa, durante el proceso de laminación, hay posibilidades de que tengan lugar cambios dimensionales.

El ajuste de la precisión del nivel de tolerancia entre el robot de descarga y el tablero de la máquina CNC garantiza que no se produzcan interferencias entre ambas operaciones simultáneas.

El necesario comprobar el estado operativo de la muela y los parámetros geométricos de proceso, a fin de evitar defectos en la maquinaria antes de la producción en serie.

Es muy importante localizar e identificar los defectos en el PCB durante la producción. Los defectos en el PCB, si no se detectan con antelación, pueden tener repercusiones drásticas y peligrosas en el futuro, tanto para el circuito como para el usuario que lo utiliza. Estos defectos pueden encontrarse en forma de:

Defectos de soldadura

Defectos de fabricación y almacenamiento

Defectos de maquinaria

Defectos debidos a descargas electrostáticas, etc.

La inspección de estos defectos puede realizarse mediante varios métodos. Los procedimientos estándar para inspeccionar un PCB en busca de defectos o daños materiales se llevan a cabo por medio de la inspección por rayos X y la Inspección Óptica Automatizada (IOA), en la que se utilizan imágenes en 3D para detectar la altura, la anchura y otros defectos dimensionales del PCB.

21.04.2022