En los actuales mercados, las empresas electrónicas están sometidas a una enorme presión en cuanto al desarrollo y la producción de productos cada vez más miniaturizados, en plazos cada vez más breves y con costes cada vez más bajos. A fin de garantizar los estándares de calidad exigidos, es preciso minimizar el número de iteraciones de diseño, manteniendo la competitividad y reduciendo en la máxima medida posible el tiempo de comercialización.

Con referencia al diseño de una placa de circuito impreso, los requisitos básicos que todo proyecto debe satisfacer son básicamente dos:

- El PCB debe poder producirse de manera fiable a gran escala

- El PCB debe poder ensamblarse sin que se presenten problemas

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

Hoy en día, tales requisitos son cada vez más difíciles de cumplir debido al uso generalizado de componentes con paquetes ultrapequeños y a la creciente densidad de componentes en el PCB. Los diseñadores deben, por tanto, introducir verificaciones apropiadas, realizadas y reiteradas durante las diferentes fases del ciclo de desarrollo, para garantizar que el producto final funcione y sea viable según lo previsto. Es importante observar que en este proceso por lo general la participación no está limitada a los diseñadores, sino que en él también intervienen los fabricantes y montadores del PCB.

DFM y DFA

Los dos conceptos que resumen los requisitos antes mencionados son DFM y DFA.

DFM, acrónimo de Design for Manufacturing (diseño para la fabricación), garantiza que el diseño del PCB satisfaga los requisitos impuestos por el proceso de fabricación, que se basan en características tales como la anchura mínima de las trazas, la distancia mínima entre ellas o la anchura mínima de los orificios, entre otras, que deben verificarse antes de que la placa de circuito impreso entre en la fase de producción. Se trata, por consiguiente, de anticiparse a los posibles problemas a nivel de diseño del PCB mediante un conjunto de normas o controles que toman el nombre de DRC (Design Rule Checking - verificación de las reglas de diseño).

DFA, acrónimo de Design for Assembly (diseño para el montaje), tiene, en cambio, la finalidad de evaluar los efectos que tendrán las elecciones de diseño en la fase de montaje del PCB. El objetivo del DFA es obtener un producto con un número óptimo de componentes y que requiera procesos y materiales capaces de simplificar el montaje y reducir los costes generales.

Por lo tanto, las técnicas de análisis DFM y DFA subsanan las posibles deficiencias existentes entre el diseño de un PCB y las fases de producción y montaje del mismo, basándose en el control de algunos parámetros y factores clave que hoy en día pueden llevarse a cabo en gran medida a través de herramientas automáticas. Los costes relacionados con la ausencia o la insuficiencia del análisis DFM y DFA pueden afectar significativamente (hasta un 20%) al coste final del PCB. Es, por tanto, esencial que los análisis DFM y DFA se realicen en una fase temprana, antes de preparar los primeros prototipos, evitando así problemas o costes inesperados durante las fases de producción y montaje.

Los principales beneficios derivados del análisis DFM y DFA se pueden resumir del modo siguiente:

- reducción en el número de iteraciones necesarias para el desarrollo del producto

- reducción del tiempo de comercialización

- reducción del porcentaje de defectos hallados durante las fases de producción y montaje

- aumento de la fiabilidad y la durabilidad del producto

- reducción de los costes.

Análisis DFM

Todo Proyecto de PCB produce un conjunto de archivos de salida en formato Gerber que contienen información detallada sobre:

- los materiales utilizados y sus propiedades

- el tipo de apilado y las propiedades de cada capa individual

- el número, la posición y las propiedades de los orificios

- el número, la posición y las propiedades de los puntos de prueba

- el acabado superficial que se aplicará al PCB

- la información sobre la máscara de soldadura y la serigrafía

- la información sobre el revestimiento del PCB.

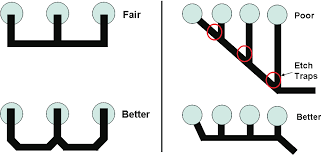

Al realizar el análisis DFM, esta información permite al fabricante evaluar si una placa puede fabricarse realmente con los equipos y procesos disponibles. Durante esta fase, podrían detectarse posibles problemas susceptibles de afectar gravemente al proceso de fabricación. Por ejemplo, el análisis DFM podría destacar la presencia de ángulos agudos en las trazas, potencialmente capaces de retener ácido durante el proceso de grabado de la placa. El ácido atrapado podría crear problemas de conexión, normalmente circuitos abiertos. Sabemos que la solución a este problema consiste en sustituir todos los ángulos agudos por arcos, o por un par de ángulos de 45°. Si bien este es un ejemplo muy sencillo, existen muchos otros problemas que no son fácilmente identificables durante la fase de desarrollo del PCB.

A continuación, se presenta una selección de los problemas más comunes:

- Trampas de ácidos: ya hemos previsto esta problemática en la topología clásica del PCB. Este problema afecta generalmente a todos los ángulos agudos (como en el ejemplo de la Figura 1), dentro de los cuales el ácido puede estancarse, durante la fase de lavado, sin fluir hacia el exterior como debería. A raíz de un fenómeno de "sobregrabado" (no especialmente difícil con trazas de 0,10 o 0,13 mm de grosor), algunas trazas podrían quedar interrumpidas

Figura 1: Ejemplo de una trampa de ácido (fuente: TI)

- astillas de cobre o de máscara de soldadura: estos fragmentos (conductores si se trata de cobre o no conductores en el caso de la máscara de soldadura) se pueden depositar en el PCB, creando posibles cortocircuitos. Si son grandes, pueden dar lugar a verdaderas antenas, con la consiguiente generación de ruido o interferencias, especialmente si afectan a las trazas que transportan señales de alta velocidad. La mejor manera de solucionar este problema es evitando que las áreas de cobre queden demasiado delgadas, especialmente donde las trazas se cruzan con las almohadillas. Una resolución mínima del proceso de grabado de 0,10 a 0,15 mm evita el problema

- Conexiones (también conocidas como "térmicas sin alimentación") que permanecen aisladas del plano de potencia: estas conexiones normalmente enlazan las almohadillas térmicas con los planos de dispersión térmica, necesarios para disipar con eficacia el calor durante el proceso de soldadura. En ocasiones, puede formarse una holgura entre la almohadilla térmica y el plano, creando una mala conexión y minimizando la eficacia de la transferencia de calor. Las térmicas sin alimentación pueden crear problemas tanto durante la soldadura como durante el proceso de montaje Una transferencia de calor incorrecta también puede provocar un sobrecalentamiento y los consiguientes daños en la placa

- Anillo anular insuficiente: si el tamaño de un orificio es mayor que el de la almohadilla circular en la que se va a perforar, puede causar una desconexión de la clavija o un cortocircuito. Por lo tanto es necesario prever, en la fase de definición del diseño, un espacio suficiente para cada anillo anular, como se muestra en la Figura 2.

Figura 2: anillo anular en almohadillas circulares (fuente: Altium)

- Cobre demasiado cerca de los bordes de la placa: también en este caso, debe dejarse una distancia apropiada entre cada traza de cobre o plano y los bordes del circuito impreso. De lo contrario, existe la posibilidad de que se produzcan cortocircuitos o descargas eléctricas al alimentar la placa

- Falta o insuficiencia de la máscara de soldadura: aunque la aplicación de máscara de soldadura no es estrictamente necesaria en todas las aplicaciones, esta presenta la ventaja de proteger el circuito de la oxidación y los agentes atmosféricos, simplificando y haciendo más fiable la fase de soldadura

- Uso de materiales y sustratos inadecuados: los dispositivos electrónicos de última generación utilizan señales digitales y fuentes de reloj a frecuencias cada vez más altas, acercándose cada vez más a la gama de radiofrecuencias. En muchos casos, un sustrato tradicional como el FR-4, barato y fácil de obtener, puede demostrar ser inadecuado, dando lugar a peligrosos sobrecalentamientos, derivas térmicas o incluso daños en la placa. Los materiales utilizados para los sustratos, posiblemente combinados entre sí, deben seleccionarse adecuadamente antes de iniciar la producción del PCB.

Si bien los posibles errores que puede cometer el diseñador a la hora de definir el trazado son numerosos, la realización del análisis DFM permite identificarlos durante las fases preliminares de desarrollo. Hoy en día existen en el mercado diversas herramientas de DFM capaces de ayudar al diseñador en esta delicada fase, evitando así los elevados costes de rediseño. Dichas herramientas pueden ser empleadas por diseñadores que no necesariamente poseen conocimientos en materia de fabricación. Asimismo, es posible configurar reglas y parámetros predefinidos para cada fabricante, adaptando así el análisis DFM a las características y sistemas reales de quienes tendrán que gestionar finalmente la producción.

Análisis DFA

El montaje puede considerarse el proceso de fabricación del PCB que requiere más tiempo y resulta más costoso. Las fases de diseño y desarrollo de una placa de circuito impreso incluyen dos fases de montaje: el montaje de la placa prototipo y el montaje de la placa de producción. Estas dos fases deben incluirse en el análisis DFA al diseñar el PCB.

Aunque el objetivo del análisis DFA difiere del perseguido por el análisis DFM, muchas técnicas y estrategias son aplicables indistintamente a todas las fases del diseño de una placa de circuito impreso. Puesto que se centra en la fase de montaje, el análisis DFA considera en primer lugar las características y propiedades de los componentes que se montarán en el PCB, con el objetivo de minimizar su número y sus tipos, prefiriendo los componentes estándar, fiables, fáciles de encontrar y de montaje sencillo.

El análisis DFA generalmente da lugar a una mejora en la fiabilidad del PCB, al limitarse a seleccionar, por ejemplo, componentes de fabricantes que ofrecen garantías de precisión, estabilidad y entrega fiables. Por ejemplo, si el análisis DFA muestra que un determinado componente está obsoleto, el diseñador debe proporcionar información sobre una posible sustitución adecuada.

Aunque las comprobaciones efectuadas durante el análisis DFA son diversas y numerosas, una posible selección es la siguiente:

- correspondencia entre cada componente y las almohadillas relativas

- distancia mínima entre componentes

- presencia correcta de la máscara de soldadura y de los marcadores de referencia

- tamaño y posición correctos de los orificios

- disponibilidad de suficiente espacio libre en los bordes de la placa

- aplicación adecuada de los relieves térmicos

- disponibilidad de los componentes, en la actualidad y a medio-largo plazo

- posibilidad de panelizar la placa para la producción a gran escala

- verificabilidad de la placa

- resistencia a las vibraciones y tensiones mecánicas, según la aplicación específica.

Si los diseñadores descuidan la aplicación de la técnica DFA como parte integral del diseño del PCB, es mucho más probable que se encuentren con problemas futuros durante el montaje de la placa, lo que comporta una prolongación del ciclo de producción y genera mayores costes.

El uso de los análisis DFM y DFA no garantiza únicamente el funcionamiento óptimo del circuito, sino que también asegura que se pueda producir y montar a gran escala, sin incrementar los costes, los riesgos y el tiempo.

04/01/2022