La fase de montaje de un circuito impreso, también conocida por el acrónimo PCBA (Printed Circuit Board Assembly) es decir, montaje de placa de circuito impreso, es el proceso mediante el cual los diversos componentes necesarios para realizar un circuito electrónico se colocan en el PCB, listos para pasar a la siguiente fase de soldadura. El PCBA, por lo tanto, representa uno de los varios pasos en los que se divide el proceso de fabricación de un circuito impreso y, como tal, presenta algunos problemas críticos, sobre todo, relacionados con los componentes, que ahora analizaremos en detalle.

Técnicas de montaje

A lo largo de los años, las tecnologías electrónicas han evolucionado a un ritmo rápido, influyendo en las técnicas necesarias para el montaje de PCB. En general, podemos distinguir dos tecnologías principales utilizadas para el montaje de circuitos impresos, a las que se añade una tercera, obtenida como combinación de las anteriores.

Montaje en superficie

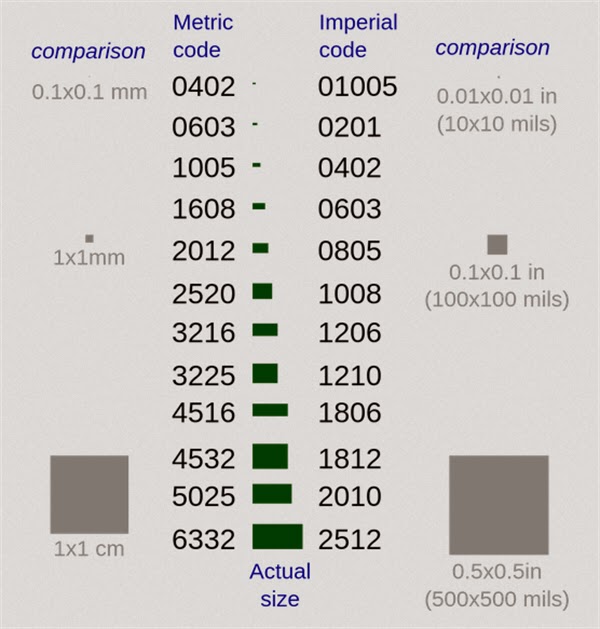

También conocida como SMT, por el acrónimo Surface Mount Technology (tecnología de montaje en superficie), esta técnica consiste en colocar dispositivos de montaje superficial (SMD, por sus siglas en inglés) en la placa de circuito impreso. Los componentes SMD tienen embalajes estándar muy pequeños y, por consiguiente, son especialmente sensibles y críticos durante la fase de montaje (debe controlarse minuciosamente tanto la colocación como la temperatura alcanzada durante la soldadura). La actual maquinaria de montaje en superficie emplea técnicas totalmente automáticas (como las de recogida y colocación) capaces de recoger los componentes individuales y colocarlos en el PCB con una precisión extrema. Un componente SMD, como en el caso del paquete 01005, puede alcanzar unas dimensiones incluso más reducidas que la punta de un lápiz (véase la Figura 1).

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

Figura 1: Tabla de tamaños de paquetes SMD

Montaje de orificio pasante

También conocida como THT, acrónimo de Thru-Hole Technology (tecnología de orificio pasante), esta tecnología representa la técnica utilizada tradicionalmente para el montaje de PCB. Se aplica a componentes (condensadores, bobinas, transformadores, pero asimismo a grandes resistencias e inductancias) equipados con dos o más terminales que, en la fase de fabricación, se preparan para atravesar los orificios practicados en el PCB. La soldadura se realiza en el lateral desde el cual salen los terminales. Mientras que la tecnología SMT es más adecuada para componentes pequeños, el montaje en orificio pasante permite el montaje de componentes incluso de muy gran tamaño.

Tecnología mixta

Los circuitos electrónicos de última generación han alcanzado un alto grado de complejidad, con la integración de un gran número de componentes en un espacio cada vez más restringido. Hoy en día, no siempre es posible ejecutar un PCBA que contenga solo un tipo de componentes (SMD o PTH), aunque el uso combinado de tecnologías SMT y THT en la fase de montaje esté cada vez más extendido, por lo tanto debe ajustarse y secuenciarse adecuadamente para simplificar tanto el montaje como la soldadura posterior.

Criticidad en los componentes

En la mayoría de los casos en que una placa presenta fallos de funcionamiento, estos se pueden atribuir a uno o más componentes. En consecuencia, para obtener un montaje rápido y sin defectos, es importante determinar cuáles son los principales factores críticos de los componentes y su capacidad para causar fallos de funcionamiento.

Humedad

La humedad es una amenaza grave para los componentes electrónicos montados en PCB. Se puede formar durante la fabricación del componente y durante las diversas fases de construcción de la placa. Además, el circuito impreso y los componentes montados en él pueden estar sujetos a fenómenos de condensación, producidos normalmente cuando las placas se almacenan en contenedores cuya temperatura es inferior a la del entorno externo. Así pues, la elevada sensibilidad a la humedad de algunos componentes debe evaluarse minuciosamente durante la selección de los propios componentes.

Temperatura

En los sectores industrial, automovilístico y del transporte, los PCB deben funcionar en condiciones ambientales extremas, donde la temperatura, la presión y la corrosión pueden alterar el funcionamiento de los componentes y del circuito. Teniendo en cuenta que en muchos contextos el rango de temperatura ampliado es obligatorio, siempre es necesario evaluar con detenimiento los efectos producidos por la temperatura, seleccionando componentes robustos y adoptando técnicas de gestión térmica adecuadas, activas o pasivas, diseñadas para contener las temperaturas operativas de los componentes.

Picos de tensión y corriente

Los picos de tensión y corriente producidos por las líneas de alimentación, por errores de diseño, por la degradación de algunos componentes o (en el caso de circuitos de alta potencia) por la formación de verdaderos arcos eléctricos pueden destruir irreparablemente los componentes más vulnerables que no estén adecuadamente protegidos.

Radiación

En la mayoría de los casos, los aspectos relacionados con la radiación se limitan a minimizar los efectos producidos por la radiación electromagnética (EMI). Este aspecto es muy importante ya que, de obviarse, puede ocasionar problemas de integridad de la señal, hasta el punto de imposibilitar la transmisión fiable de una señal de alta velocidad entre dos puntos del circuito. En el caso de PCB instalados en aeronaves, donde la fiabilidad debe ser extrema, los efectos producidos por la radiación en los componentes electrónicos pueden causar daños significativos.

Tensiones mecánicas

Durante el montaje de PCB destinados a aplicaciones en los sectores industrial, aeroespacial y automotriz (por nombrar los principales), deben tenerse debidamente en cuenta los aspectos relacionados con la tensión mecánica. Estos incluyen golpes y vibraciones que pueden doblar o romper la placa de circuito impreso, pero también pueden causar desprendimiento parcial de los componentes más sensibles mecánicamente o con el mayor peso.

Período de vida útil

Como resultado de la rápida evolución de las tecnologías electrónicas, los componentes tienen una vida útil limitada, después de la cual se vuelven obsoletos o, como se dice, pasan al «final de su vida útil» (EOL, por sus siglas en inglés). De ignorarse este aspecto y continuar con el uso de componentes que se encuentran en estado de EOL en sus diseños, las probabilidades de fallo o disfunción aumentarán significativamente debido al desgaste y a la tensión física o mecánica. Tras haber sido superados por los nuevos avances tecnológicos y dejar de actualizarse, los componentes al EOL probablemente no puedan satisfacer los nuevos requisitos de rendimiento al operar con márgenes de error superiores y mayores probabilidades de fallo.

Sugerencias de montaje

Después de analizar el impacto en el montaje de algunos problemas críticos relacionados con los componentes, presentaremos algunas reglas de diseño adecuadas capaces de simplificar y mejorar la calidad del PCBA.

1 - Uso de tecnologías mixtas

La regla general dicta minimizar el uso de tecnologías de montaje mixtas, limitándolo a casos concretos. Por ejemplo, la ventaja de insertar un único componente de orificio pasante (PTH, por sus siglas en inglés) casi nunca sale a cuenta debido al coste y el tiempo adicionales necesarios para el montaje. En cambio, es preferible, y más eficiente, usar múltiples componentes PTH, o descartarlos por completo del diseño. Si se requiere el uso de tecnología PTH, se recomienda colocar todos los componentes a través del orificio en la misma cara del circuito impreso, reduciendo así el tiempo necesario para el montaje.

2 – Tamaño del componente

Durante la fase de diseño de PCB, es importante seleccionar el tamaño de paquete correcto para cada componente. Por lo general, solo hay que elegir paquetes más pequeños cuando ello esté válidamente justificado; de lo contrario, se debe optar por paquetes de mayor tamaño. De hecho, los diseñadores electrónicos con mucha frecuencia seleccionan componentes con paquetes innecesariamente pequeños, creando posibles problemas durante la fase de montaje y la posible modificación del circuito. En función de la magnitud del cambio requerido, en ocasiones resulta más conveniente montar una placa entera de nuevo, en vez de retirar y soldar los componentes requeridos.

3 – Huella de los componentes

La huella de los componentes es otro aspecto importante del montaje. Por lo tanto, el diseñador del PCB debe asegurarse de que cada huella se cree con precisión, basándose en el patrón de suelo especificado en la ficha técnica de cada componente integrado. El principal problema causado por una huella incorrecta es la aparición de la llamada lapidación de tumbas o tombstoning, que también se conoce como efecto Manhattan o efecto cocodrilo. Este problema, que se produce cuando se aplica una cantidad desigual de calor a un componente integrado durante la soldadura, hace que se adhiera al PCB solo en un lado y no en ambos. El tombstoning, que afecta principalmente a componentes pasivos SMD como resistencias, condensadores e inductores, está causada por un calentamiento irregular debido a:

- dimensiones incorrectas de los patrones de suelo asociados con los componentes

- diferentes amplitudes de las pistas conectadas a las dos pastillas del componente

- ancho de vía muy amplio, que actúa como disipador de calor

4 - Separación entre componentes

Una de las principales causas de los fallos del PCB es el sobrecalentamiento causado por la falta de espacio suficiente entre los componentes. El espacio es un recurso crítico, especialmente en el caso de circuitos de elevada complejidad que tienen que satisfacer requisitos muy exigentes. La colocación de un componente demasiado cerca de otros componentes puede crear diferentes tipos de problemas, cuya gravedad también puede requerir cambios en el proceso de diseño o fabricación del PCB, con la pérdida de tiempo y el incremento de costes consiguientes.

Al utilizar máquinas de prueba y montaje automatizadas, asegúrese de que cada componente esté lo suficientemente alejado de piezas mecánicas, bordes de placas y todos los demás componentes. Los componentes situados excesivamente próximos entre sí, o que son objeto de una rotación incorrecta, son una fuente de problemas durante el proceso de soldadura por ola. Por ejemplo, si los componentes más altos preceden a aquellos cuya altura es inferior a lo largo del recorrido seguido por la ola, se puede crear un efecto «sombra», con el consiguiente debilitamiento de las soldaduras. Los circuitos integrados de rotación perpendicular entre sí pueden causar el mismo efecto.

5 – Actualización de la lista de componentes

La lista de piezas o materiales (BOM, por sus siglas en inglés) es un factor clave tanto en la fase de diseño como de montaje del PCB. De hecho, si la BOM contiene errores o imprecisiones, existe el riesgo de que el fabricante suspenda la fase de montaje hasta que estos problemas se hayan resuelto. Una forma de asegurarse de que la BOM siempre sea correcta y esté actualizada es realizando una revisión exhaustiva de la BOM cada vez que se actualice el diseño del PCB. Por ejemplo, si se añade un nuevo componente al proyecto original, es necesario comprobar que la BOM esté actualizada y se mantenga alineada, introduciendo los valores correctos del número de pieza, la descripción y el valor del componente.

6 – Uso de fiduciales

Los fiduciales, también conocidos como marcas fiduciales, son formas redondas de cobre que sirven como puntos de referencia para las máquinas de recogida y colocación para montaje. Los fiduciales permiten a estos equipos automatizados reconocer la orientación de la placa y montar correctamente componentes de montaje superficial de paso pequeño, como el embalaje cuádruple plano (QFP, por sus siglas en inglés), las matrices de rejilla de bolas (BGA) o el cuádruple plano sin plomo (QFN, por sus siglas en inglés).

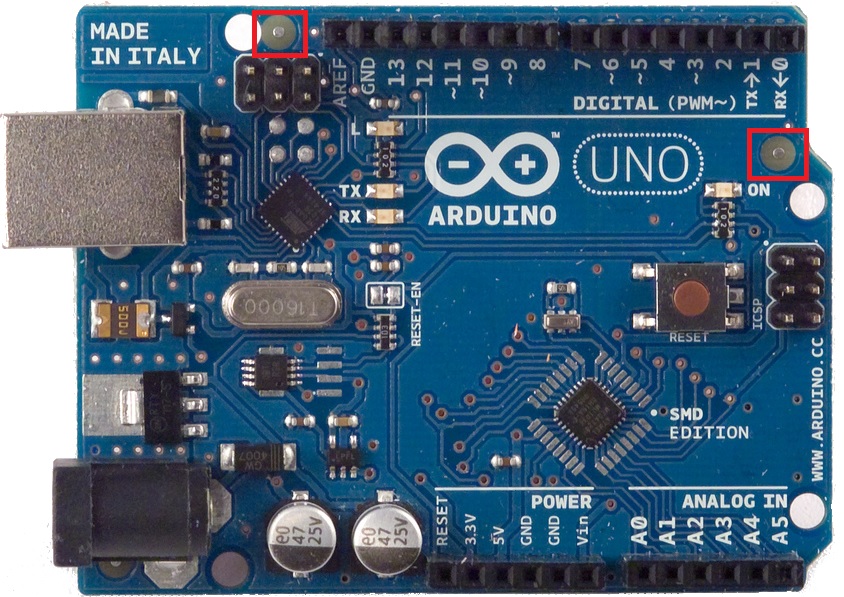

Los fiduciales se dividen en dos clases: marcas fiduciales globales y locales. Las marcas fiduciales globales se colocan en el borde del PCB, lo que permite a las máquinas de recogida y colocación detectar la orientación de la placa en el plano X-Y. Las máquinas de recogida y colocación utilizan marcas fiduciales locales, situadas cerca de las esquinas de los componentes SMD cuadrados, para localizar con precisión la huella de un componente, lo que reduce los errores relativos de posicionamiento durante el montaje. Los fiduciales desempeñan un papel fundamental cuando el proyecto contiene muchos componentes situados a una corta distancia entre sí. La figura 2 muestra la placa montada Arduino Uno, con dos fiduciales globales destacados en rojo.

Figura 2: ejemplo de fiducial global