Las placas de circuito impreso (PCB) son cruciales en la sociedad actual, tecnológicamente avanzada y altamente conectada. Muchos productos, desde mandos a distancia de TV hasta teléfonos móviles, solamente son funcionales gracias a las vías conductoras que proporcionan los PCB. Una placa de circuito impreso correctamente construida, no obstante, hará algo más que limitarse a suministrar electricidad a un dispositivo electrónico, ya que también aportará a su fabricante información vital sobre el propio PCB.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

Las distintas fases por las que pasa el PCB antes de llegar al circuito electrónico final (perforación, soldadura, montaje de componentes, aplicación de acabados superficiales, entre otras) son especialmente críticas y, a menudo, se llevan a cabo en condiciones ambientales difíciles, tales como altas temperaturas o con la presencia de fundentes de sustancias agresivas o limpiadores ácidos. Por lo tanto, para los fabricantes de PCB y de placas electrónicas es importante garantizar la trazabilidad a largo plazo de la placa, tanto durante las distintas fases de producción como en el mercado posventa.

Un marcado eficaz, que garantice la legibilidad a largo plazo mediante etiquetas para PCB adecuadas, ayuda a los fabricantes de equipos electrónicos a realizar un seguimiento de los PCB durante la producción, el almacenamiento y la instalación. Las etiquetas del PCB transmiten información crítica en un formato de fácil acceso, incluyendo el origen del PCB, el número de lote de fabricación, la fecha de fabricación, la temperatura de la soldadura y la densidad del fundente, entre otras.

La trazabilidad del PCB es esencial para racionalizar los procedimientos de producción. Sin embargo, a medida que la tecnología se desarrolla y las placas se hacen más pequeñas y más complicadas de fabricar, se convierte en un desafío cada vez mayor.

Datos utilizados para la trazabilidad

Los datos de trazabilidad asociados a un PCB pueden incluir diferentes tipos de información y estar disponibles en diferentes formas. Por ejemplo, los diseñadores de PCB pueden utilizar una etiqueta adhesiva (preimpresa o preparada directamente en la línea de montaje) que incluya la siguiente información:

- Número de serie

- Lote de producción

- Fecha de producción

- Nombre y dirección del fabricante

- Identificadores específicos de las piezas

- Datos sobre la identificación del circuito

Dada la importancia de estos datos, los fabricantes de PCB deben tomar medidas específicas de seguridad a fin de garantizar que todos los códigos y marcas impresos permanezcan legibles durante toda la vida útil de la placa de circuito impreso.

La trazabilidad de los PCB es crucial por varias razones. Permite a los fabricantes localizar el origen de cualquier defecto o problema que pueda surgir durante la fabricación, con lo que se mejora el control de calidad y se garantiza el cumplimiento de las normas y reglamentos. Asimismo, simplifica el mantenimiento y las reparaciones ya que el personal puede localizar la raíz de los problemas y sustituir las piezas rotas más rápidamente.

Además, los fabricantes pueden evaluar el funcionamiento de sus PCB en el tiempo e identificar las áreas de mejora gracias a la trazabilidad del PCB, lo que puede ser de ayuda en el desarrollo del producto. Demostrar que el fabricante ha tomado todas las precauciones necesarias para garantizar la seguridad y fiabilidad de sus productos también puede ayudar en materia de protección de la responsabilidad civil. La trazabilidad del PCB es un componente esencial de su producción y es cada vez más relevante en numerosas industrias.

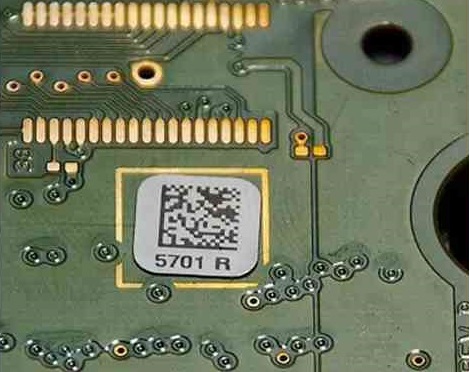

La Figura 1 muestra un ejemplo de etiqueta de PCB que incluye diversa información relevante para la trazabilidad de la placa de circuito impreso. Aunque esta etiqueta tiene un código QR, una solución habitual es un código de barras tradicional.

Figura 1: Ejemplo de etiqueta de PCB

Ventajas de la trazabilidad del PCB

Las etiquetas del PCB son esenciales para la trazabilidad. Facilitan el seguimiento de los PCB durante operaciones como la producción, el montaje y la distribución posventa. Esto garantiza que las piezas pasan por todo el ciclo de producción y que el productor incorpora los componentes correctos a los productos. En un sentido más amplio, el etiquetado electrónico de los PCB mejora las capacidades de gestión de una empresa al potenciar la eficacia de la fabricación, la gestión de almacenes, el mantenimiento y el servicio de piezas de repuesto.

La capacidad para seguir el proceso de producción, identificar piezas defectuosas, planificar la logística de distribución, prestar servicio al cliente y eliminar componentes electrónicos depende de la información de trazabilidad que figura impresa en las etiquetas de las placas de circuito impreso.

En empresas altamente automatizadas y digitalizadas, como las Fábricas Inteligentes, la trazabilidad deviene crucial. Un componente clave de la fabricación «inteligente» es la generación, el análisis y el uso de datos por parte de las máquinas para optimizar los procesos de producción. Esto impulsa la productividad y se traduce en sistemas de fabricación flexibles que pueden reaccionar rápida y eficazmente a los cambios en la demanda. Las empresas de la Industria 4.0 solo utilizan soluciones en red que permiten la transmisión o recepción de datos de otros sistemas de la cadena de suministro.

Otra de las ventajas guarda relación con el análisis de datos. Es factible capturar datos directamente de la línea de producción, que posteriormente pueden procesarse y analizarse (incluso con el uso de técnicas de inteligencia artificial como el aprendizaje automático) con el fin de aumentar la productividad del proceso de fabricación.

Los principales avances en la trazabilidad de los PCB pueden resumirse como sigue:

- Identificación precisa de las piezas. Si una pieza falla o no funciona correctamente, es necesario determinar qué otras piezas del mismo tipo (o del mismo lote de producción) también pueden estar experimentando problemas. Esta ventaja mitiga el denominado efecto «dominó».

- Evitar problemas de funcionamiento. La trazabilidad del PCB también puede evitar problemas de funcionamiento al detectar posibles fallos antes de que sea demasiado tarde.

- Mejorar el control de calidad. La trazabilidad del PCB simplifica a los fabricantes el control de calidad y mejora la calidad general del producto al permitirles localizar el origen de cualquier problema o fallo que pueda surgir durante el proceso de producción.

- Mantenimiento y reparación. Al realizar tareas de mantenimiento o reparación, el personal puede localizar y sustituir rápidamente los componentes defectuosos o identificar la causa del problema gracias a la trazabilidad del PCB, reduciendo los tiempos de inactividad y aumentando la productividad.

- Mejora de la fiabilidad del producto. Los fabricantes pueden mejorar el diseño o el proceso de fabricación rastreando el historial de producción de un PCB, lo que se traduce en mejores productos y una mayor satisfacción del cliente.

- En algunos sectores, como la aeronáutica y los equipos médicos, las organizaciones reguladoras y los organismos de normalización exigen con frecuencia la trazabilidad. Los fabricantes pueden demostrar su cumplimiento de estas normas y estándares mediante la trazabilidad del PCB.

- Protección frente a responsabilidades. Los fabricantes pueden blindarse frente a la responsabilidad en caso de accidentes o incidentes mediante la trazabilidad del PCB para demostrar que han tomado todas las precauciones necesarias para garantizar la seguridad y fiabilidad de sus productos.

- Mejor defensa frente a la falsificación de placas o componentes electrónicos

- Integración con el sistema Smart Factory, con la posibilidad adicional de utilizar la analítica de datos para extrapolar información útil sobre la mejora del proceso de producción y la calidad del producto.

Soluciones técnicas para la trazabilidad

La trazabilidad del PCB se consigue utilizando diversos métodos. Estos son algunos de los más importantes:

- Código de barras. Para facilitar la identificación y el seguimiento de los PCB individuales, pueden imprimirse y aplicarse códigos de barras en la placa o en su embalaje.

- Mediante ondas de radio. Las etiquetas de identificación por radiofrecuencia (RFID) pueden insertarse en los PCB o en su embalaje, lo que permite su seguimiento e identificación automáticos.

- Códigos QR. La impresión de códigos de respuesta rápida (QR) en el PCB o su embalaje permite a los fabricantes añadir información como el número de serie del PCB, la fecha de fabricación, etc.

- Marcado por láser. Esta técnica proporciona un marcado permanente y muy legible mediante el grabado de los datos identificativos en una etiqueta adecuada o directamente en el PCB o sus componentes.

- Códigos de matriz de datos. Pueden contener más información en un área más pequeña que los códigos QR, lo que los hace perfectos para la trazabilidad del PCB.

- Identificadores únicos. Pueden asignarse identificadores únicos a los PCB individuales, como números de serie o números de componente, al objeto de simplificar su seguimiento e identificación a lo largo de la cadena de producción y suministro.

La elección de la técnica dependerá de elementos como los requisitos concretos de la industria, el tamaño y la complejidad del PCB, así como el dinero disponible para su implementación. Cada una de estas técnicas tiene sus pros y sus contras.

La introducción de componentes SMD de montaje superficial ha permitido automatizar el montaje de placas de circuito impreso mediante líneas de montaje SMT (tecnología de montaje superficial). Estos equipos complejos y sofisticados gestionan toda la línea de montaje de forma autónoma, tomando los componentes de alimentadores adecuados en los que se colocan las bobinas de componentes y posicionándolos con extrema precisión en la placa de circuito impreso mediante máquinas de recogida y colocación (pick & place). Aunque el proceso de fabricación del PCB incluye otras etapas (perforación, soldadura, horneado, inspección óptica y manual, entre otras), la colocación de los componentes es una de las más críticas.

Por lo tanto, la trazabilidad de los PCB con etiquetas impresas debe poder integrarse en la línea de producción SMT, gestionando las etiquetas impresas como si se tratara de componentes normales (resistencias, condensadores, circuitos integrados o transistores).

La Figura 2 muestra una línea SMT con un alimentador resaltado con etiquetas de trazabilidad preimpresas. Tratadas como componentes ordinarios, las etiquetas impresas se recogen de la máquina pick & place y se colocan con precisión en la posición asignada en el PCB, alimentándose a continuación a la línea de procesado.

Figura 2: Línea de producción SMT con alimentador de etiquetas (Fuente: industryEMEA)

Además de los equipos, los materiales empleados para fabricar las etiquetas desempeñan un papel esencial. La capacidad de impresión, la resistencia al calor y los agentes químicos son los principales factores que orientan la elección de materiales para el etiquetado de circuitos impresos. Estas etiquetas contienen información crucial para el proceso de fabricación que, si se pierde, puede dar lugar a alteraciones de la rentabilidad. Para asegurarse de que las etiquetas colocadas en los circuitos impresos resisten las fluctuaciones de temperatura, las abrasiones mecánicas y la acción de los productos químicos utilizados en el proceso de producción del PCB, es preciso el uso de materiales específicos.

El material utilizado con más frecuencia para estos fines es la poliimida. Las etiquetas de poliimida son adecuadas para códigos de barras de alta densidad, códigos de matriz de datos, códigos QR e identificación alfanumérica de placas de circuito impreso. Este material, que garantiza una gran estabilidad en una amplia gama de temperaturas (hasta 300ºC y superiores), permite una impresión de alta resolución (es decir, 600 PPP) con un tamaño de etiqueta muy reducido (véase la Figura 3).

Figura 3: Etiquetas de códigos de barras 2D con código QR y diferentes tamaños (Fuente: Link Hamson)Top of Form

Conclusión

La trazabilidad del PCB es esencial durante las operaciones de fabricación, montaje y distribución, puesto que garantiza el avance de los componentes a lo largo de todo el ciclo de producción y que cada producto individual es identificable incluso después de salir de la fábrica. Integrando la trazabilidad, mediante el etiquetado u otras soluciones equivalentes, en otros procesos de la empresa, también es posible mejorar la gestión de la estructura de la empresa y aumentar su eficacia productiva.

29.08.2023