Las placas de circuito impreso diseñadas para aplicaciones aeroespaciales y militares deben tener un alto grado de fiabilidad y robustez, sin ofrecer ningún margen de error. Las aplicaciones más exigentes, como las misiones espaciales, requieren una comprensión precisa de cómo deben diseñarse y crearse los circuitos impresos para garantizar un periodo de funcionamiento muy prolongado, en condiciones de funcionamiento a menudo muy extremas. A diferencia de la mayoría de PCB tradicionales, las placas de circuito impreso utilizadas en aplicaciones aeroespaciales están sometidas a condiciones ambientales extremas, radiación, productos químicos, contaminantes, etc.

De ello se deduce que estos circuitos deben cumplir normas muy estrictas, como la IPC-A-610E Clase 3, que se refiere a dispositivos electrónicos de alto rendimiento cuyo funcionamiento debe garantizarse de forma continua, sin ninguna interrupción, incluso en las condiciones de funcionamiento más difíciles y críticas. Algunas de las principales aplicaciones que entran dentro del ámbito de la norma IPC-A-610E Clase 3 son las siguientes:

- sistemas de comunicación por satélite

- sistemas de navegación, sistemas de control e instrumentación aviónica a bordo

- aplicaciones para el tratamiento en tierra de los datos registrados durante los vuelos o las misiones (estaciones terrestres)

- sistemas de detección pasiva

- Vehículos Aéreos No Tripulados

Los circuitos para aplicaciones aeroespaciales están expuestos a temperaturas extremas y deben ser capaces de soportar y absorber choques y vibraciones de considerable intensidad. Además, tienen muchas características en común con los PCB para aplicaciones de alta frecuencia (RF), teniendo en cuenta que la comunicación por radio en la banda de HF (o superior) es un requisito fundamental para estos sistemas. En la operación a grandes altitudes, el riesgo asociado a la radiación también aumenta y, por ello, los PCB (así como los componentes electrónicos utilizados) deben diseñarse para soportar altos niveles de radiación durante mucho tiempo sin sufrir daños.

En los siguientes párrafos se presentarán algunas de las directrices y recomendaciones más habituales para ayudar al diseñador en la delicada, pero también gratificante y satisfactoria, tarea de diseñar un PCB para uso aeroespacial.

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

1 – Seleccionar materiales de alta calidad

En el sector aeroespacial, la fiabilidad y la durabilidad son dos requisitos que no pueden ignorarse. En este tipo de aplicaciones, los circuitos deben funcionar de forma continua y sin incurrir en averías durante prolongados períodos de tiempo (generalmente desde un mínimo de 5 años hasta 15 años o más), teniendo en cuenta que las intervenciones de mantenimiento no son posibles o tienen unos costes exorbitantes. La regla general es utilizar materiales y componentes de alta calidad, que permanecen disponibles en el mercado durante prolongados períodos de tiempo.

Una alternativa muy común al cobre está representada por el aluminio anodizado, capaz de resolver muchos de los problemas relacionados con la disipación del calor. De hecho, el aluminio anodizado ofrece una conductividad térmica de 5 a 10 veces superior a la de los materiales tradicionales tales como el FR-4, con un espesor diez veces inferior. Además, es capaz de transferir el calor de forma exponencialmente más eficiente que un PCB convencional y minimiza los efectos de la oxidación inducida por el calor.

2 – Utilizar tecnología de cobre pesado

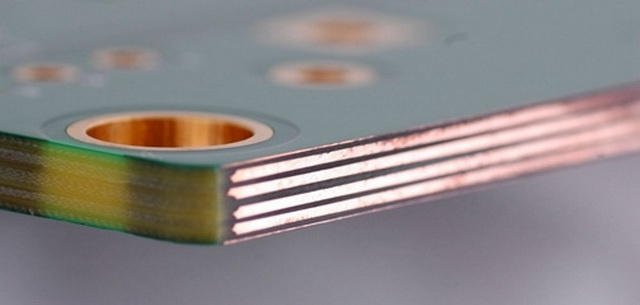

La tecnología de cobre pesado, con espesores de cobre que van de 2 a 6 onzas/pie2 (o más), permite la disipación del calor de forma natural, sin necesidad de sistemas de refrigeración adicionales, incluso en presencia de corrientes de alta intensidad. Muchos fabricantes sugieren combinar las soluciones de cobre pesado con la inclusión de numerosas vías térmicas, para mejorar aún más la disipación del calor. La Figura 1 muestra el detalle de un PCB multicapa con capa de cobre pesado.

Figura 1: PCB con capa de cobre pesado.

3 – Adherirse a normas de referencia

Los PCB para la industria aeroespacial deben funcionar con un mantenimiento mínimo y deben cumplir rigurosas normas de seguridad y calidad. Por este motivo, los diseñadores y fabricantes de PCB para aplicaciones aeroespaciales deben segur un conjunto específico de normas de referencia. Entre las normas de referencia figura la IPC 6012DS, un apéndice de la norma IPC-6012D que establece los requisitos de cualificación y rendimiento de las placas de circuito impreso rígidas para aplicaciones aeroespaciales y militares. Esta norma puede considerarse como una versión mejorada de la norma IPC Clase 3.

También es muy importante la norma aeroespacial AS/EN 9100, que contiene una serie de normas desarrolladas por el IAQG (International Aerospace Quality Group - Grupo Internacional de Calidad Aeroespacial) para la gestión de la calidad y los riesgos en el sector aeroespacial. Esta norma está adoptada a nivel internacional y representa el sistema de gestión de calidad aplicable a la industria aeroespacial. En comparación con la norma ISO9001, con la que comparte muchas partes comunes, la norma AS/EN 9100 introduce requisitos adicionales creados específicamente para el contexto aeroespacial. Los PCB diseñados para este tipo de aplicaciones deben ajustarse a la norma e ir acompañados de una certificación que acredite la calidad del proceso de fabricación.

4 – Proporcionar una excelente gestión térmica

Como se ha mencionado anteriormente, los PCB aeroespaciales deben garantizar una excelente disipación del calor, sin necesidad de utilizar disipadores externos. Además de la tecnología de cobre pesado y el uso extensivo de vías térmicas, pueden utilizarse soluciones especiales basadas en materiales como Pyralux AP, FR408 y otros materiales y componentes metálicos. En comparación con los PCB tradicionales, también es preferible aumentar la distancia que separa los componentes, que pueden así disponer de un mayor volumen de espacio para la disipación del calor.

5- Utilizar recubrimiento de conformación

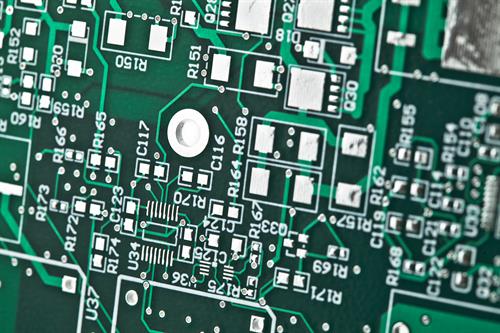

Los materiales de acabado del PCB deben elegirse para tolerar condiciones operativas extremas y resistir las condiciones de funcionamiento más duras. Entre las principales técnicas de recubrimiento de conformación se incluyen níquel dorado electrolítico, ENIG (Oro de Inmersión en Níquel No Electrolítico), plata química, HASL (Hot Air Solder Leveling - Nivelación de Soldadura por Aire Caliente) y HASL sin plomo. La aplicación del recubrimiento de conformación proporciona protección frente al calor, la humedad, el agua y las vibraciones, todas ellas condiciones que pueden darse en las aplicaciones aeroespaciales. El recubrimiento de conformación también debe ir seguido de la aplicación de un spray de base acrílica, a fin de proteger el circuito impreso final de la contaminación o de cortocircuitos accidentales. La Figura 2 muestra el detalle de un PCB con recubrimiento de conformación HASL.

Figura 2: PCB con recubrimiento de conformación HASL.

6 – Directrices de enrutamiento

El tamaño de las trazas del PCB debe elegirse para manejar la máxima carga de corriente, asegurando una excelente disipación del calor en todas las condiciones de funcionamiento. Como sucede en circuitos con señales de alta frecuencia, los ángulos en las trazas deben ser inferiores a 45°, favoreciendo así la transmisión uniforme y regular de la señal a través del circuito. Los componentes electrónicos que funcionan a bajas frecuencias deben estar separados de aquellos que usan altas frecuencias. Estos últimos, de hecho, pueden generar formas de onda y perturbaciones capaces de influir en el funcionamiento de los componentes de baja frecuencia. Las formas de onda y el ruido causan una degradación de la calidad de la señal, comprometiendo la integridad de la señal, que es un requisito obligatorio para estas aplicaciones. Las señales horarias deben estar provistas de un blindaje físico adecuado, creado durante la fase de diseño mediante la aplicación de carcasas de aluminio o materiales similares. Como sucede en cualquier circuito impreso de RF, las reglas también deben aplicarse para reducir o limitar los fenómenos de diafonía entre trazas adyacentes.

7 – Uso de PCB flexibles o rígido-flexibles

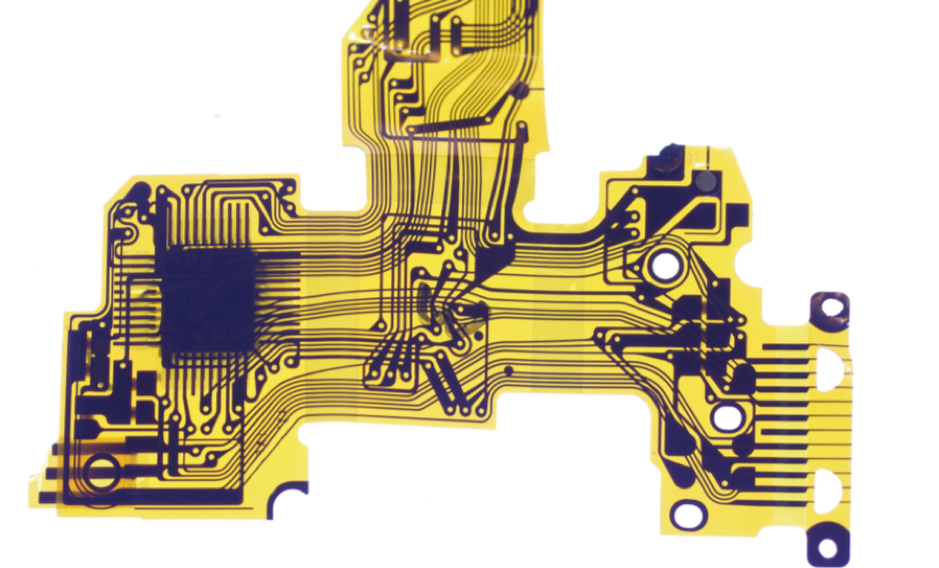

Las placas de circuito impreso flexibles (Figura 3) y rígido-flexibles son muy comunes en los sistemas de satélite y aviónica, con la diferencia de que, en comparación con las aplicaciones industriales o de automoción, se fabrican principalmente con poliamida en lugar de FR-4. Este material presenta la característica de adaptarse fácilmente a espacios reducidos, es muy ligero y resistente al calor y a los agentes químicos, y garantiza una gran durabilidad.

Figura 3: Placa de circuito impreso flexible (fuente: Altium).

Los PCB flexibles y rígido-flexibles son de uso generalizado en la industria aeroespacial en virtud de su capacidad de adaptación a espacios reducidos, su gran resistencia a las vibraciones, los golpes, la temperatura y los agentes externos, su excelente conexión mecánica y eléctrica, y su bajo peso. Los PCB rígido-flexibles están compuestos por una combinación de placas de circuito impreso rígidas y flexibles, conectadas permanentemente entre sí. El uso correcto de PCB flexibles y rígido-flexibles ofrece una solución óptima para aplicaciones difíciles y de espacio limitado. Esta tecnología ofrece una conexión segura entre las diversas partes del circuito, garantizando tanto la polaridad como la estabilidad de los contactos y reduciendo el número de conectores.

Conclusión

Los circuitos impresos para el sector aeroespacial, y más en general todos los circuitos electrónicos que deben cumplir la norma IPC-A-610 Clase 3 y 3A, deben diseñarse desde el principio con el objetivo de obtener una gran fiabilidad eléctrica, especialmente en las condiciones de funcionamiento más difíciles y poco convencionales. El diseño del PCB, comenzando con la selección de los materiales más adecuados para soportar condiciones ambientales extremas con un funcionamiento continuo sin fallos, representa un desafío muy ambicioso para todo diseñador electrónico. En este artículo, se han presentado algunas directrices útiles para comprender mejor los problemas y proporcionar un punto de referencia para el diseño de placas de circuito impreso para aplicaciones aeroespaciales.