En los últimos años, los dispositivos móviles se han vuelto cada vez más populares, gracias a los enormes progresos realizados en el ámbito electrónico y a la disponibilidad de componentes electrónicos integrados que permiten una eficacia y un rendimiento crecientes, y una huella reducida. En el corazón de cada aparato portátil, ya sea un reloj conectado, un rastreador de actividad o un aparato electro-médico (EMD), hay un circuito impreso cuyo diseño representa uno de los desafíos más difíciles para los ingenieros de electrónica. El tamaño pequeño y el peso, la baja absorción de potencia, la fiabilidad y la baja producción térmica son algunos de los requisitos que deben cumplirse para crear un aparato portátil exitoso. Debido a su tamaño extremadamente compacto y a su introducción relativamente reciente en el mercado, todavía no existe un estándar real para el diseño de circuitos impresos para este tipo de aparatos. Sin embargo, es posible aplicar las mismas técnicas y recomendaciones válidas para circuitos con características similares, aprovechando la experiencia adquirida en el desarrollo y la producción de PCB de alta tecnología.

Tensiones mecánicas

La diferencia más obvia entre un dispositivo electrónico estándar y un dispositivo portátil es sin duda el tamaño. De hecho, los dispositivos portátiles deben ser muy pequeños y ligeros, garantizando al mismo tiempo la misma funcionalidad que un dispositivo más grande. Minimizar el tamaño y el peso, mientras que la elección de la forma geométrica más adecuada no es una tarea fácil. En efecto, es necesario optimizar la posición de los componentes en el PCB y canalizar eficazmente las pistas. El enrutamiento automático no siempre es adecuado para este propósito, por lo que es preferible el enrutamiento manual. El PCB debe poder adaptarse a la forma del recipiente. En efecto, es muy raro que un circuito destinado a este tipo de aparato portátil tenga una forma rectangular rígida; es más común encontrar circuitos multicapas finos con contornos curvados, acondicionados para adaptarse y caber en la caja del producto acabado. La elección de los componentes juega también un papel fundamental, prefiriendo las cajas con una huella reducida y las cajas de perfil bajo para minimizar el espesor del producto.

Estrechamente ligado a las tensiones mecánicas, otro aspecto debe ser tomado en cuenta por los diseñadores PCB: la humedad, que puede dañar o alterar potencialmente el funcionamiento de los circuitos electrónicos, sobre todo si son de alta impedancia. El dispositivo móvil, al estar la mayor parte del tiempo en contacto directo con el cuerpo humano (que tiende a liberar humedad), debe tener un PCB desarrollado y fabricado para manejar la humedad. Según el caso, los diseñadores pueden elegir entre una solución esencialmente mecánica, para la cual la caja o el embalaje del producto está herméticamente sellado para que la humedad no pueda penetrar en él, o bien una solución electrónica en la que el PCB se tropical con un revestimiento conforme, impidiendo que la humedad penetre en el dispositivo.

Además, la eliminación de las corrientes de fuga es especialmente importante en los dispositivos portátiles donde la corriente de funcionamiento puede ser de unos pocos nanoamperios. Cabe señalar también que los componentes mal aislados pueden dispersar electricidad en diferentes partes del aparato, situación que debe evitarse dada la proximidad con la piel del usuario. El aislamiento inadecuado de los componentes puede causar electrocución, pérdida de batería o sobrecalentamiento, lo que puede causar lesiones graves.

Selección de materiales PCB

Las capas del PCB, aisladas unas de otras por pre-preg, pueden estar compuestas de laminados de material FR4, Polyimide o Rogers. Dado que los dispositivos portátiles requieren un alto grado de fiabilidad y a menudo tienen que manejar señales de alta velocidad y frecuencia, se utilizan materiales más avanzados tecnológicamente que el FR4, solución generalmente más común y económica. El material FR4 tiene una constante dieléctrica (Dk) de 4,5, mientras que materiales avanzados como Rogers 4003 y Rogers 4350 tienen respectivamente un Dk de 3,55 y 3,66. Al manipular señales de alta frecuencia, es necesario limitar las pérdidas de potencia y por lo tanto un material como el Rogers 4350 es preferible. Además, el FR4 tiene un factor de disipación (Df) más alto que los materiales Rogers, especialmente en las frecuencias altas.

Esto significa que al utilizar un estratificado FR4 con señales de alta frecuencia, se generan pérdidas de inserción no despreciables, reduciendo así la potencia y la capacidad de transmisión de las señales eléctricas. Aunque la reducción de los costes de producción es un factor importante en el desarrollo de este producto, cabe señalar que un PCB fabricado con laminados Rogers ofrece un rendimiento y una fiabilidad superiores a los del FR4 tradicional, y a un coste global aceptable. Para las aplicaciones de consumo, donde la competencia es más dura, siempre se puede utilizar una solución híbrida de PCB, obtenida combinando FR4 a base de epoxi con Rogers y otras capas de material FR4 estándar. Los materiales Rogers, como los de la serie 4000, también tienen un coeficiente de expansión térmica (CTE) particularmente estable. Esto significa que cuando el PCB sufre un ciclo de refundición en frío, caliente y muy caliente, la dilatación y contracción del circuito impreso se mantienen en un espacio estrecho, especialmente en comparación con el material FR4 estándar. Esta estabilidad también se garantiza con una frecuencia y una temperatura crecientes.

En lo que respecta a la estructura de los PCB, los dispositivos móviles suelen utilizar un circuito de cuatro a ocho capas, proporcionando suficiente masa y energía para las capas de enrutamiento. De esta manera, se minimizan los fenómenos de diafonía que pueden ocurrir entre pistas adyacentes, y se mejora la compatibilidad electromagnética reduciendo los efectos producidos por las interferencias electromagnéticas (EMI). Por lo que se refiere a la estructura del mapa, el plano de masa se situará cerca del nivel de distribución de energía. Esto prácticamente reduce el ruido a cero, un aspecto muy importante, especialmente en los subsistemas de radiofrecuencia (RF).

y obtenga un presupuesto para su proyecto de PCBAs en 10 minutos!

Diseño de circuitos impresos

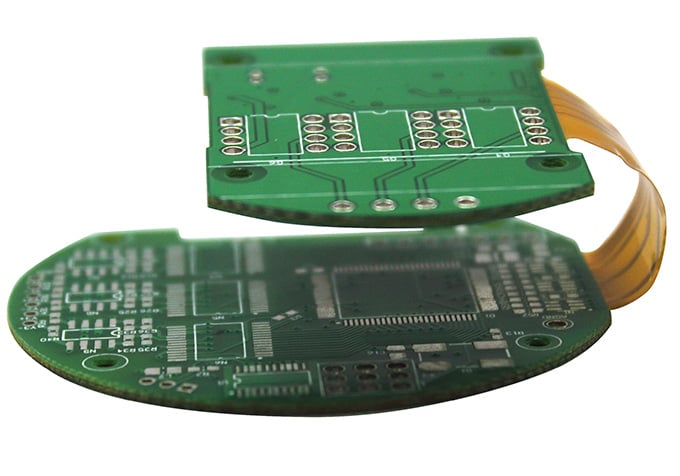

La realización del circuito electrónico de un aparato móvil no se limita al PCB y debe tener en cuenta otros materiales como el tejido, el plástico, las tarjetas rígidas flexibles y la malla. A diferencia de los circuitos impresos rígidos tradicionales, los circuitos impresos flexibles y flexibles rígidos son más duraderos y ofrecen una mayor resistencia al calor, la humedad, la intemperie y las vibraciones. Estas soluciones avanzadas no sólo tienen la ventaja de ser flexibles, sino que también ocupan menos espacio, son más ligeras y más duraderas. La figura 1 muestra un ejemplo de PCB rígido-flex apto para dispositivos portátiles.

Imagen 1: Ejemplo de PCB Flex-Rigide.

Sin embargo, el uso de un PCB rígido-flex requiere algunos trucos y precauciones. En primer lugar, hay que prestar especial atención a la perfecta alineación que debe existir entre los elementos que componen el circuito, sabiendo que el PCB ocupará el espacio limitado disponible. Otro aspecto particularmente insidioso es el diseño del apilamiento (stackup). Las partes flexibles y rígidas del circuito deberán estar integradas, prediciendo su posición final en el dispositivo. Esta operación se ve facilitada por la disponibilidad de programas informáticos adecuados, capaces de proporcionar un modelo 3D del PCB o del conjunto del aparato. Las pistas asociadas a las señales de alta frecuencia no se situarán cerca de las placas de masa, sino que estarán dispuestas entre los autobuses de alimentación para suavizar la giga generada por el ruido de la señal. Debe prestarse especial atención al control de la impedancia, teniendo en cuenta que, en alta frecuencia, una pequeña discordancia de impedancia puede generar problemas de transmisión y recepción de las señales, con una distorsión consiguiente.

En el diseño de un PCB para dispositivos portátiles, se utilizan ampliamente las líneas microcintas (microstrip lines), las cintas colgantes (Suspended striplines) y las guías de ondas coplanares (Coplanar waveguides), porque estos métodos de conexión son capaces de eliminar el ruido típico de los sistemas RF. Por regla general, también es aconsejable introducir filtros de paso bajo, condensadores de desacoplamiento y suficientes planos de masa.

El filtro de paso bajo elimina la ondulación producida por el ruido y reduce los fenómenos de diafonía; el condensador de desacoplamiento debe colocarse cerca de las líneas de alimentación. En la figura 2 se muestra el circuito impreso de un reloj conectado, que muestra una alta densidad de componentes, incluidos el procesador, el transceptor RF, el códec de audio, la gestión de la alimentación, el procesador de banda base y las múltiples antenas inalámbricas.

Figura 2: El PCB de un reloj conectado (Fuente: Samsung).