La nouvelle génération de circuits électroniques présente des caractéristiques de plus en plus pointues, telles que la miniaturisation, l’utilisation de signaux à haute fréquence, la haute densité de composants et des fonctionnalités de plus en plus complexes. Ainsi, la conception des circuits imprimés, qui constitue la base de tout circuit électronique, a évolué pour gérer des applications de plus en plus complexes, avec des signaux dont la fréquence ne cesse d’augmenter. Le contrôle de l’impédance joue un rôle important dans ce contexte. Cette opération est fondamentale pour garantir l’intégrité du signal, c’est-à-dire la propagation correcte du signal sans risque de distorsion quelles que soient les conditions de fonctionnement du circuit.

À mesure que la fréquence augmente, les pistes du circuit imprimé font office de lignes de transmission, avec une valeur d’impédance précise en tout point de la piste. Si l’impédance varie d’un point à l’autre au lieu de rester constante, cela entraîne une réflexion du signal. Le signal réfléchi, qui se déplace dans la direction opposée au signal original, dépend strictement de l’écart entre les valeurs d’impédance. Il est donc nécessaire de maintenir la valeur de l’impédance aussi constante que possible. Cette valeur dépend elle-même de la largeur et de l’épaisseur de la piste, de la constante diélectrique du matériau utilisé pour le substrat (Ɛr), de l’épaisseur du substrat et de la disposition des pistes sur le circuit imprimé. Les valeurs d’impédance courantes sont comprises entre 25 et 120 Ω.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

Mesure de l’impédance

Pour valider la conception d’un circuit imprimé, la technique de mesure de la TDR (Time Domain Reflectometry, réflectométrie temporelle) est généralement adoptée, afin de vérifier de manière pratique la valeur d’impédance supposée le long des lignes de transmission. En théorie, lorsqu’un signal se déplace le long d’une ligne de transmission, aucune réflexion ne se produit vers la source et toute l’énergie du signal atteint sa destination. Pour que cela se produise, il est nécessaire que l’impédance en tout point de la ligne de transmission et l’impédance de la ligne de terminaison soient égales à l’impédance de sortie de la source du signal. Toutefois, si l’impédance n’est pas maintenue constante, une partie du signal sera inévitablement réfléchie.

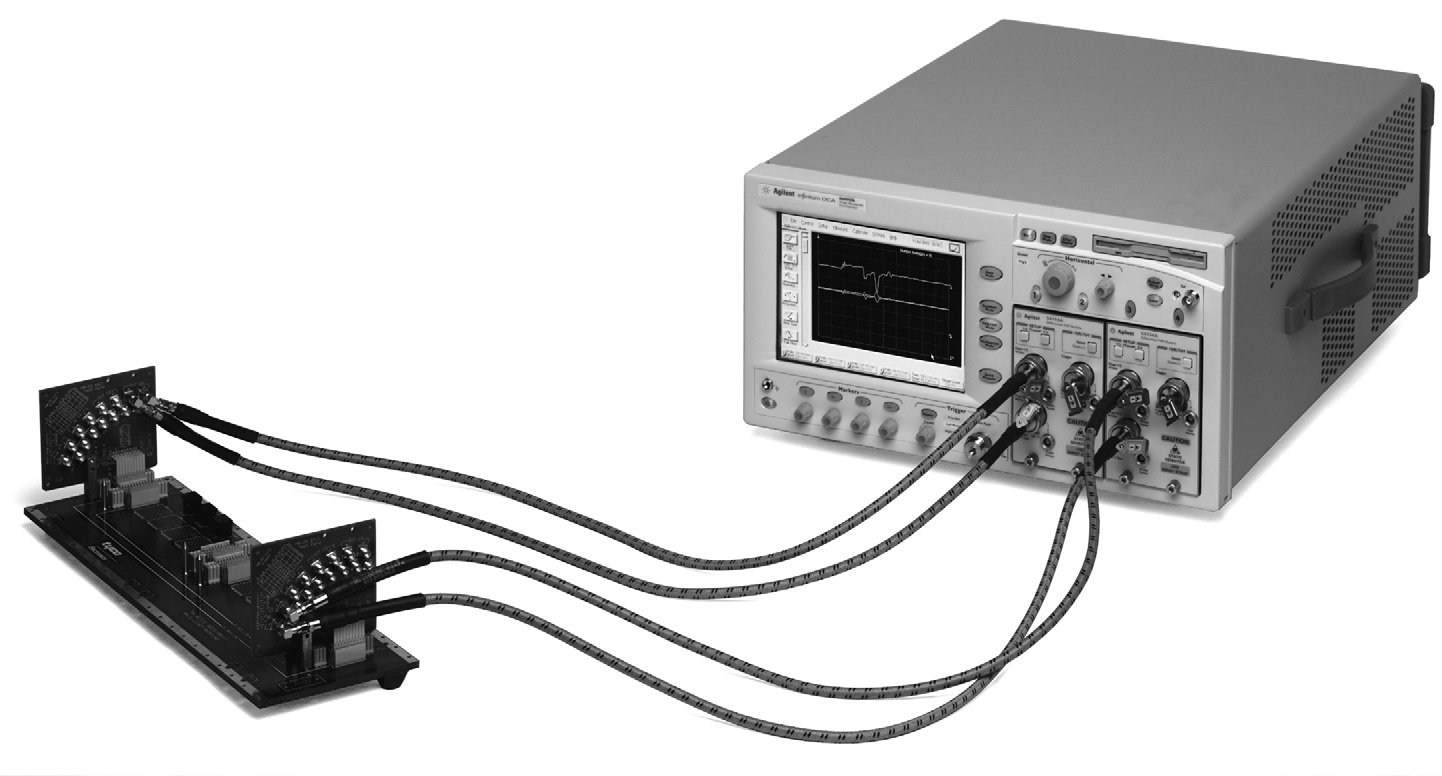

La TDR est une technique permettant de mesurer le profil d’impédance d’un équipement soumis à l’essai (ou DUT, pour device under test) et est basée sur l’utilisation d’un générateur d’impulsions et d’un oscilloscope (Image 1). Une impulsion très rapide est envoyée au DUT : s’il y a une discontinuité dans l’impédance, une partie de cette impulsion sera réfléchie vers l’oscilloscope servant de système de contrôle. Le point de la ligne de transmission où la discontinuité s’est produite peut alors être déterminé en mesurant le temps que met le signal réfléchi à revenir à l’oscilloscope, soit la vitesse de propagation du signal le long de la ligne de transmission. Enfin, l’amplitude de la discontinuité (et donc l’écart d’impédance) peut être déterminée en comparant l’amplitude de l’impulsion réfléchie à celle de l’impulsion initiale envoyée au DUT. L’impulsion transmise étant à large bande, la technique de la TDR fournit des informations précieuses sur les éventuelles variations d’impédance sur un large spectre de fréquences.

Image 1 : Exemple d’application de la TDR (Source : Agilent Technologies)

Règle n° 1 - Microrubans et lignes rubans : quels paramètres prendre en compte ?

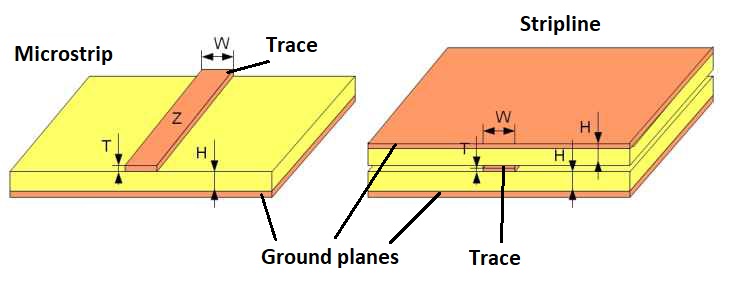

Les pistes microrubans, utilisées sur les couches les plus externes du circuit imprimé, offrent une impédance caractéristique élevée, qui dépend de la constante diélectrique et de l’épaisseur du matériau isolant, ainsi que de la largeur et de l’épaisseur de la piste. La constante diélectrique du matériau isolant doit être déterminée en fonction de la fréquence de fonctionnement du circuit. Par ailleurs, comme la vitesse de transmission du signal diminue avec l’augmentation de la constante diélectrique, sa valeur doit être maintenue au niveau le plus bas possible en cas de fonctionnement avec des signaux à haute fréquence (1 GHz ou plus). Outre la constante diélectrique, les autres paramètres à prendre en compte concernent la largeur et l’épaisseur des pistes. Ces facteurs exercent une grande influence sur la valeur de l’impédance et doivent donc être choisis dès la conception pour répondre également à cette exigence, en plus de celles du courant maximal et de la variation maximale de température. L’épaisseur du matériau isolant est un autre élément crucial pour la détermination de l’impédance caractéristique. En effet, une augmentation de l’épaisseur du stratifié de seulement 0,025 mm peut entraîner une variation d’impédance comprise entre 5 et 8 Ω. Il est donc possible, lors de la fabrication du circuit imprimé, d’ajuster l’épaisseur du stratifié de manière à obtenir la valeur d’impédance souhaitée, en conservant la même valeur pour les autres paramètres. Les microrubans constituent un type de ligne de transmission très utilisé dans les circuits haute fréquence, tels que les antennes, les filtres, les coupleurs et les diviseurs de puissance. Étant donné que la moindre petite variation de la largeur ou de l’épaisseur de la piste, de la constante diélectrique ou de l’épaisseur du matériau isolant peut entraîner une variation significative de l’impédance, il devient essentiel, tant dans la phase de conception que pendant la fabrication, de maintenir un contrôle direct de ces paramètres afin de garantir les valeurs d’impédance attendues.

Inventées dans les années 1950 par M. Barrett au Centre de recherche de l’armée de l’air à Cambridge, les lignes rubans constituent le premier type de ligne de transmission plane. Une ligne ruban, illustrée à droite sur l’image 2, est composée d’une bande métallique plane enfermée entre deux plans de masse parallèles, tandis que le matériau isolant du substrat forme un diélectrique. La largeur de la bande conductrice, l’épaisseur du substrat et la permittivité électrique relative du matériau déterminent l’impédance caractéristique de la ligne ruban. Il convient de noter que le conducteur central ne doit pas nécessairement être équidistant des plans de masse et que les caractéristiques du matériau diélectrique au-dessus et au-dessous de la piste conductrice peuvent être différentes.

Il est possible de calculer les valeurs d’impédance, tant pour les microrubans que pour les lignes rubans, de façon très approximative en utilisant l’un des nombreux outils disponibles en ligne ou des logiciels dédiés à installer sur votre PC.

Image 2 : lignes de transmission à rubans et à microrubans

Règle n° 2 - Sélectionner les signaux

En principe, il est recommandé aux concepteurs de circuits imprimés d’indiquer explicitement quels signaux nécessitent un contrôle d’impédance. Pour ce type d’opération, la fiche technique du composant est d’une aide précieuse, car elle fournit généralement des informations détaillées sur chaque catégorie de signaux et sur les valeurs d’impédance correspondantes. Bien souvent, elle indique également la couche la plus adaptée à l’acheminement des signaux individuels et les règles d’espacement à respecter entre les pistes. Voici quelques exemples de signaux pour lesquels il est essentiel de respecter cette règle : les lignes d’horloge ou de données des mémoires DDR, les signaux audio et vidéo (comme l’interface HDMI), les signaux Gigabit Ethernet ou les signaux de radiofréquence (RF).

Il est donc important que le concepteur spécifie :

- quels signaux nécessitent un contrôle d’impédance

- si les signaux appartiennent à des paires différentielles (dont les valeurs d’impédance types sont de 100 Ω, 90 Ω ou 85 Ω) ou s’il s’agit de signaux asymétriques (dont les valeurs d’impédance types sont de 40 Ω, 50 Ω, 55 Ω, 60 Ω ou 75 Ω).

Règle n° 3 - Maintenir un espace suffisant entre les pistes

Il est indispensable de veiller à bien espacer les pistes dont l’impédance est contrôlée, ainsi que les autres pistes et les différents composants disposés sur le circuit imprimé. Une règle empirique très courante, mais tout aussi efficace, consiste à utiliser un espacement minimal de « 2 W » (mieux encore, un espacement de « 3 W »), où « W » représente la largeur de la piste soumise au contrôle d’impédance.

Afin de réduire la diaphonie, ou même l’éliminer lorsque c’est possible, la distance entre les pistes doit dans ce cas également suivre la règle des « 3 W » ou des « 2 W ». Il convient de noter que ce phénomène affecte principalement les lignes de transmission microrubans. Les lignes rubans (étant enfermées dans un matériau isolant) sont moins sujettes à ce phénomène.

Dans le cas de signaux à haute fréquence, la distance minimale doit être augmentée à « 5 W », en gardant une distance minimale de 0,762 mm (30 mils) de tout autre type de signal. Pour les signaux périodiques (comme les horloges), cette distance doit être portée à 1,27 mm (50 mils) afin d’obtenir un meilleur degré d’isolation.

Règle n° 4 - Limiter l’utilisation de trous de liaison et de condensateurs de dérivation

Les composants et les trous de liaison ne doivent jamais être placés entre des paires de signaux différentiels, même si les signaux sont acheminés symétriquement autour d’eux. En effet, les composants et les trous de liaison créent des discontinuités dans la valeur de l’impédance, ce qui peut entraîner des problèmes d’intégrité du signal.

Si le circuit imprimé présente des paires de signaux différentiels à grande vitesse avec des condensateurs de couplage en série, ceux-ci doivent être positionnés de façon symétrique. Étant donné que les condensateurs créent des discontinuités dans la valeur d’impédance, un positionnement symétrique permet de réduire l’étendue de la discontinuité du signal.

Règle n° 5 - Équilibrer la longueur des pistes

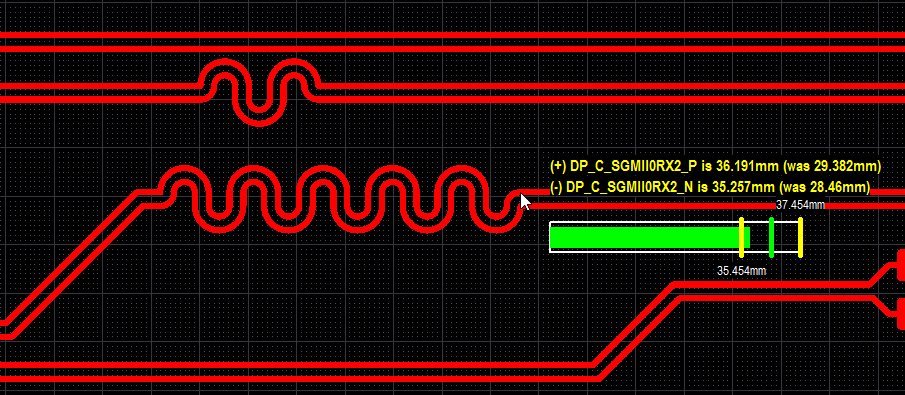

Dans l’hypothèse où la vitesse de propagation du signal reste constante sur toutes les pistes, l’équilibrage de la longueur des pistes permet d’éviter qu’un retard de propagation ne soit créé entre plusieurs signaux. C’est généralement le cas pour des groupes de signaux qui se déplacent ensemble à grande vitesse et qui sont censés atteindre leur destination simultanément (ou dans une tolérance étroite). C’est le cas, par exemple, des lignes de données d’une mémoire DDR.

Il en va de même pour la longueur des pistes appartenant à une paire de signaux différentiels. Si cet équilibrage des longueurs n’est pas effectué, un retard inacceptable se produira entre les signaux positifs et négatifs. Sur le plan pratique, il existe différentes techniques permettant d’obtenir un alignement de la longueur, parmi lesquelles la plus courante consiste à insérer des serpentins dans les pistes les plus courtes afin de compenser leur longueur par rapport aux autres (voir Image 3). La géométrie des pistes dotées de serpentins doit être choisie avec soin pour réduire la discontinuité d’impédance.

Image 3 : Insertion de serpentins dans les pistes les plus courtes (Source : Altium)