Les circuits imprimés conçus pour les applications aérospatiales et militaires doivent présenter un degré élevé de fiabilité et de robustesse, sans aucune marge d’erreur. Les applications délicates, telles que les missions spatiales, exigent une compréhension précise du mode de conception et de fabrication des circuits imprimés afin de garantir une très longue période de fonctionnement, dans des conditions souvent difficiles. Contrairement à la plupart des circuits traditionnels, les circuits imprimés utilisés dans les applications aérospatiales sont soumis à des conditions environnementales extrêmes : rayonnements, produits chimiques, contaminants, etc.

Par conséquent, ils doivent répondre à des normes très strictes, telles que la classe 3 de la norme IPC-A-610E, qui se réfère à des appareils électroniques de haute performance dont le fonctionnement doit être garanti en continu, sans aucune interruption, y compris dans les conditions de fonctionnement les plus difficiles et les plus critiques. Voici quelques-unes des principales applications entrant dans le cadre de la classe 3 de la norme IPC-A-610E :

- systèmes de communication par satellite ;

- systèmes de navigation, systèmes de contrôle et instrumentation avionique embarquée ;

- applications de traitement au sol des données enregistrées lors de vols ou de missions (stations au sol) ;

- systèmes de détection passive.

- Drones (véhicules aériens sans pilote)

Les circuits destinés aux applications aérospatiales sont exposés à des températures extrêmes et doivent être capables de supporter et d’absorber des chocs et des vibrations de grande intensité. En outre, ils partagent de nombreuses caractéristiques avec les circuits imprimés destinés aux applications RF haute fréquence, sachant que ces systèmes requièrent une communication radio dans la bande HF (ou supérieure). À haute altitude, les risques liés aux rayonnements augmentent également et, par conséquent, les PCBs (ainsi que les composants électroniques utilisés) doivent être conçus pour résister à des niveaux élevés de rayonnement pendant une longue période sans être endommagés.

Dans les paragraphes suivants, nous présenterons certaines des directives et recommandations les plus courantes pour aider les concepteurs dans la tâche délicate, mais aussi gratifiante et stimulante, de concevoir un circuit imprimé destiné à l’aérospatiale.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

1 - Sélectionner des matériaux de haute qualité

Dans le secteur aérospatial, la fiabilité et la durabilité sont deux exigences incontournables. Dans ce type d’applications, les circuits doivent fonctionner de manière continue et sans présenter de dysfonctionnements pendant de longues périodes (en règle générale, d’un minimum de 5 ans jusqu’à 15 ans ou plus), en tenant compte du fait que les interventions de maintenance sont impossibles ou présentent des coûts exorbitants. Il convient généralement d’utiliser des matériaux et des composants de haute qualité qui demeurent disponibles sur le marché pendant de longues périodes.

L’aluminium anodisé est une solution de rechange très courante au cuivre. Ce matériau est capable de résoudre de nombreux problèmes liés à la dissipation de la chaleur. En effet, l’aluminium anodisé offre une conductivité thermique de 5 à 10 fois supérieure à celle des matériaux traditionnels tels que le FR-4, pour une épaisseur dix fois moindre. En outre, il est capable de transférer la chaleur d’une manière bien plus efficace qu’un circuit imprimé classique et minimise les effets de l’oxydation provoquée par la chaleur.

2 - Utiliser la technologie du cuivre lourd

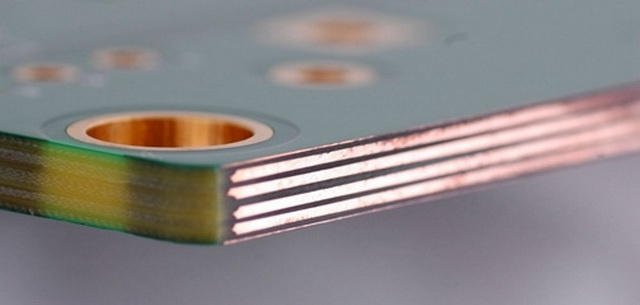

La technologie du cuivre lourd, avec des épaisseurs de cuivre allant de 2 à 6 onces/pied2 (ou plus), permet de dissiper la chaleur de manière spontanée, sans nécessiter de systèmes de refroidissement supplémentaires, y compris en présence de courants de forte intensité. De nombreux fabricants suggèrent de combiner des solutions de cuivre lourd avec la mise en place de nombreux via thermiques afin d’améliorer encore la dissipation thermique. L’image 1 montre le détail d’un circuit imprimé multicouche avec une couche de cuivre lourd.

Image 1 : Circuit imprimé avec couche de cuivre lourd.

3 - Respecter les normes de référence

Les circuits imprimés destinés au secteur aérospatial doivent fonctionner avec très peu d’entretien et répondre à des normes strictes en matière de sécurité et de qualité. C’est pourquoi les concepteurs et les fabricants de circuits imprimés destinés aux applications aérospatiales doivent respecter un ensemble précis de normes de référence. Parmi celles-ci figure la norme IPC 6012DS, un addendum à la norme IPC-6012D qui définit les exigences de qualification et de fonctionnement des cartes de circuits imprimés rigides pour les applications aérospatiales et militaires. Cette norme peut être considérée comme une version améliorée de la classe 3 de la norme IPC.

La norme aérospatiale AS/EN 9100 est également très importante. Elle contient une série de normes élaborées par l’IAQG (International Aerospace Quality Group) pour la gestion de la qualité et des risques dans le secteur aérospatial. Cette norme est adoptée au niveau international et correspond au système de gestion de la qualité applicable au secteur aérospatial. Comparée à la norme ISO9001, avec laquelle elle partage de nombreux points, la norme AS/EN 9100 comporte des exigences supplémentaires spécialement élaborées pour le secteur aérospatial. Les circuits imprimés conçus pour ce type d’application doivent être conformes à la norme et être accompagnés d’une certification attestant de la qualité du processus de fabrication.

4 - Assurer une excellente gestion thermique

Comme mentionné ci-dessus, les circuits imprimés du secteur aérospatial doivent assurer une excellente dissipation de la chaleur, sans recourir à des dissipateurs externes. Outre la technologie du cuivre lourd et l’utilisation massive de via thermiques, des solutions spécifiques reposant sur des matériaux tels que le Pyralux AP, le FR408 et d’autres matériaux et composants métalliques peuvent être utilisées. Par rapport aux circuits imprimés traditionnels, il est également préférable d’augmenter les distances entre les composants, qui peuvent ainsi disposer d’un plus grand volume d’espace pour la dissipation thermique.

5- Utiliser un revêtement conforme

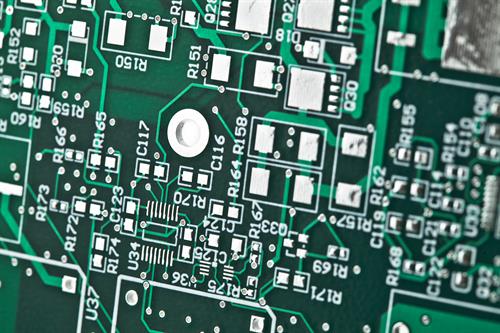

Les matériaux de finition des circuits imprimés doivent être choisis de manière à résister aux conditions de fonctionnement les plus extrêmes. Les principales techniques de revêtement conforme sont le nickel-or électrolytique, le nickel-or chimique (ENIG), l’argent chimique, le nivelage de brasure à l'air chaud (HASL) et le nivelage de brasure à l'air chaud sans plomb. L’application du revêtement conforme assure une protection contre la chaleur, l’humidité, l’eau et les vibrations, toutes les conditions pouvant être rencontrées dans les applications aérospatiales. Le revêtement conforme doit également être suivi de l’application d’une pulvérisation à base d’acrylique afin de protéger le circuit imprimé final de la contamination ou des courts-circuits accidentels. L’image 2 montre le détail d’un circuit imprimé avec un revêtement conforme HASL.

Image 2 : Circuit imprimé avec revêtement conforme HASL.

6 - Règles de routage

La taille des pistes du circuit imprimé doit être choisie de manière à supporter la charge de courant maximale et à assurer une excellente dissipation thermique quelles que soient les conditions de fonctionnement. À l’instar des circuits HF, les angles des pistes doivent être inférieurs à 45° afin de favoriser la transmission uniforme et régulière du signal dans tout le circuit. Les composants électroniques basse fréquence doivent être séparés des composants haute fréquence. Ces derniers, en effet, peuvent produire des ondes et des perturbations capables d’influencer le fonctionnement des composants basse fréquence. Les ondes et le bruit nuisent à la qualité et à l’intégrité du signal, critères pourtant essentiels à ces applications. Les signaux d’horloge doivent être pourvus d’un blindage physique approprié, réalisé lors de la phase de conception par l’application de boîtiers en aluminium ou en matériaux similaires. Comme dans tout circuit RF, il convient également d’appliquer les règles de réduction ou de limitation des phénomènes de diaphonie entre pistes adjacentes.

7 - Utiliser des circuits imprimés flexibles et semi-rigides

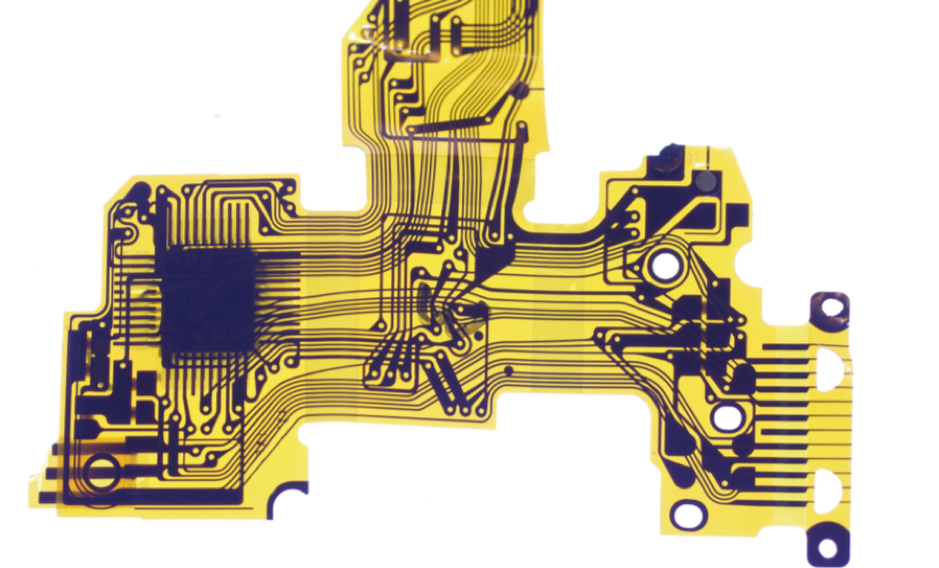

Les circuits imprimés flexibles (image 3) et semi-rigides sont très courants dans les systèmes de satellites et d’avionique. Par rapport aux applications industrielles ou automobiles, ils sont principalement fabriqués en polyamide et non en FR-4. Ce matériau s’adapte facilement aux espaces réduits. Il est très léger, résiste à la chaleur et aux agents chimiques et garantit une grande durabilité.

Image 3 : Circuit imprimé flexible (source : Altium).

Les circuits imprimés flexibles et semi-rigides sont largement utilisés dans le secteur aérospatial en raison de leur capacité à s’adapter à des espaces réduits, de leur grande résistance aux vibrations, aux chocs, à la température et aux agents extérieurs, de leur excellente liaison mécanique et électrique, ainsi que de leur légèreté. Les circuits imprimés semi-rigides sont composés d’une combinaison de circuits imprimés rigides et flexibles, reliés entre eux de manière permanente. L’utilisation correcte des circuits imprimés flexibles et semi-rigides constitue une solution optimale pour les applications ayant des conditions difficiles et un espace restreint. Cette technologie assure une liaison sécurisée entre les différentes parties du circuit, garantissant à la fois la stabilité de la polarité et des contacts et réduisant le nombre de connecteurs.

Conclusion

Les circuits imprimés destinés au secteur aérospatial, et plus généralement tous les circuits électroniques devant respecter les classes 3 et 3A de la norme IPC-A-610, doivent être conçus dès le départ en vue d’assurer une fiabilité électrique élevée, notamment dans les conditions de fonctionnement les plus difficiles et inattendues. Pour tout concepteur électronique, la conception d’un circuit imprimé constitue un défi très ambitieux, à commencer par la sélection des matériaux les plus aptes à résister à des conditions environnementales extrêmes et à garantir un fonctionnement continu sans défaillance. Cet article présente quelques conseils utiles permettant de mieux comprendre les problèmes et de définir un point de référence pour la conception de circuits imprimés destinés à des applications aérospatiales.