Le fonctionnement de nombreux produits électroniques que nous utilisons couramment, comme les téléphones portables ou les télécommandes de télévision, repose sur les circuits imprimés qui permettent de les alimenter. Toutefois, pour être correctement réalisé, un circuit imprimé doit aussi renseigner le fabricant d’appareils électroniques sur ses caractéristiques essentielles.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

Avant d’arriver au circuit électronique final, le circuit imprimé passe par plusieurs étapes particulièrement critiques qui s’exécutent souvent dans des conditions difficiles, comme le perçage, le soudage, l’assemblage des composants et l’application des finitions de surface, qui peuvent faire intervenir des températures élevées, des substances agressives ou des nettoyants acides. Pour les fabricants de circuits imprimés et de cartes électroniques, il est donc important d’assurer la traçabilité du circuit imprimé à long terme, que ce soit pendant les différentes étapes de la production ou sur le marché des pièces de rechange.

Pour assurer une traçabilité optimale des circuits imprimés tout au long de leur cycle de vie, les fabricants d’équipements électroniques utilisent des étiquettes adaptées qui résistent au temps et aux contraintes. Ces étiquettes fournissent des données clés sur le circuit imprimé, comme son origine, son lot et sa date de fabrication, sa température de soudure et sa densité de flux.

Pour optimiser les processus de production, il est nécessaire de garantir la traçabilité des circuits imprimés. Cette tâche se complique toutefois avec l’évolution des technologies, la miniaturisation des cartes et leur complexité croissante.

Données utilisées pour la traçabilité

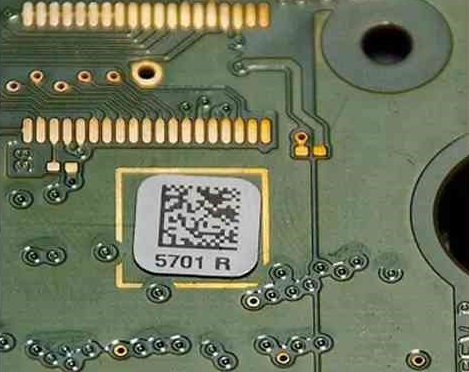

Différents types et formats de données permettent d’assurer la traçabilité d’un circuit imprimé. Par exemple, on peut coller une étiquette (préparée en amont ou sur la ligne d’assemblage) qui renseigne les informations suivantes :

- Numéro de série

- Lot de fabrication

- Date de fabrication

- Nom et emplacement du fabricant

- Identifiants spécifiques aux pièces

- Données relatives à l’identification du circuit

Les fabricants de circuits imprimés doivent s’assurer que les codes et marquages imprimés ne s’effacent pas avec le temps, car ils revêtent une grande importance. Ils doivent donc appliquer des mesures de sécurité particulières.

Pourquoi est-il important d’assurer la traçabilité des circuits imprimés ? Les fabricants peuvent ainsi savoir exactement d’où viennent les erreurs ou les difficultés qui peuvent survenir pendant la production, ce qui accroît la qualité et améliore la conformité aux normes et aux lois. La traçabilité facilite aussi le travail du personnel chargé de l’entretien et des réparations, en lui permettant de repérer la source des problèmes et de changer les pièces défectueuses plus rapidement.

La traçabilité des circuits imprimés permet aux fabricants de suivre les performances de leurs produits, de dégager des axes d’amélioration et de faciliter le développement. Elle constitue aussi une preuve de la qualité et de la sécurité des circuits imprimés, ce qui peut protéger le fabricant en cas de litige. La traçabilité des circuits imprimés constitue un élément incontournable de la production de circuits imprimés et prend de l’importance dans de nombreux secteurs d’activité.

L’image 1 présente une étiquette contenant diverses informations utiles pour assurer la traçabilité du circuit imprimé. Un code QR figure sur cette étiquette, mais un code-barres classique est généralement employé.

Image 1 : Exemple d’étiquette de circuit imprimé

Avantages de la traçabilité des circuits imprimés

Pour assurer la traçabilité des circuits imprimés, il est indispensable de les étiqueter. On peut ainsi les suivre lors des différentes étapes comme la production, l’assemblage et la distribution de pièces de rechange, de manière à garantir que les pièces passent par tout le cycle de production et que les composants intégrés dans les produits sont corrects. L’étiquetage électronique des circuits imprimés a également un impact positif sur la gestion de l’entreprise en améliorant l’efficacité de la fabrication, la gestion des entrepôts, la gestion de la maintenance et le service des pièces détachées.

Les informations de traçabilité imprimées sur les étiquettes des circuits imprimés sont indispensables pour réaliser le suivi de la production, repérer les pièces défectueuses, planifier la distribution, assurer le service client et éliminer les composants électroniques.

La traçabilité est essentielle dans les entreprises qui emploient des technologies avancées de numérisation et d’automatisation, comme les usines intelligentes. Ces dernières se caractérisent par la capacité des machines à produire, à analyser et à exploiter des données pour améliorer les processus de production. De cette manière, elles accroissent la productivité et mettent au point des systèmes de fabrication souples qui s’adaptent à la demande, de façon rapide et efficace. Les entreprises de l’industrie 4.0 ont recours à des solutions connectées qui échangent des données avec d’autres systèmes de la chaîne d’approvisionnement.

L’analyse des données constitue un autre atout ; elle permet de collecter des données directement sur la ligne de production, puis de les traiter et de les analyser, par des techniques d’intelligence artificielle comme l’apprentissage automatique, afin d’accroître la productivité du processus de fabrication.

Voici un résumé des principales avancées dans le secteur de la traçabilité des circuits imprimés :

- Identification précise des pièces. Pour éviter « l’effet domino », il faut identifier avec précision les pièces défectueuses ou ne fonctionnant pas correctement, et vérifier si d’autres pièces du même type (ou du même lot de production) sont susceptibles de présenter les mêmes problèmes.

- Prévention des dysfonctionnements. La traçabilité des circuits imprimés permet de détecter les éventuelles anomalies et de les corriger avant qu’elles ne nuisent au fonctionnement.

- Amélioration du contrôle de la qualité. La traçabilité des circuits imprimés renforce leur qualité. Elle permet aux fabricants de trouver l’origine des problèmes ou des défauts pouvant survenir pendant la production, et de les résoudre plus aisément.

- Entretien et réparations. La traçabilité des circuits imprimés facilite l’entretien et les réparations. Le personnel peut rapidement repérer les composants défectueux et les remplacer, ou trouver la source d’un problème. Les temps d’arrêt sont ainsi réduits, ce qui accroît la productivité.

- Fiabilité accrue des produits. Pour améliorer la conception ou la fabrication, les fabricants peuvent se servir de l’historique de production des circuits imprimés afin d’accroître la fiabilité des produits et la satisfaction des clients.

- Conformité. La traçabilité des circuits imprimés permet aux fabricants de se conformer aux normes et aux règles imposées par les organismes de réglementation et de normalisation dans certains secteurs, comme l’aéronautique et le matériel médical.

- Protection en matière de responsabilité. En cas d’accident ou d’incident, les fabricants peuvent se défendre de toute faute en prouvant qu’ils ont suivi toutes les règles de sécurité et de fiabilité requises pour leurs produits grâce à la traçabilité des circuits imprimés.

- Lutte contre la contrefaçon de composants ou de cartes électroniques

- L’intégration au système Smart Factory s’accompagne d’une analyse des données qui fournit des informations utiles à l’amélioration de la production et de la qualité des produits.

Solutions techniques de traçabilité

Différentes méthodes permettent d’assurer la traçabilité des circuits imprimés. Parmi les plus importantes, on peut citer :

- Codes-barres. On peut imprimer et placer des codes-barres sur le circuit imprimé ou son emballage pour faciliter l’identification et le suivi de chaque circuit.

- Ondes radio. Pour suivre et identifier automatiquement les circuits imprimés ou leur emballage, on peut insérer des étiquettes RFID qui émettent des ondes radio.

- Codes QR. Les fabricants peuvent imprimer des codes QR sur le circuit imprimé ou son emballage pour inscrire des informations comme le numéro de série du circuit imprimé ou la date de fabrication.

- Marquage au laser. On utilise le marquage au laser pour graver les données d’identification de manière permanente et très visible sur une étiquette adaptée ou directement sur la carte de circuit imprimé ou ses composants.

- Codes Datamatrix. Les codes Datamatrix ont l’avantage de stocker plus d’informations sur une surface plus réduite que les codes QR, ce qui en fait une solution idéale pour la traçabilité des circuits imprimés.

- Identifiants uniques. Pour faciliter la traçabilité et l’identification des circuits imprimés à chaque étape de la chaîne de production et d’approvisionnement, on peut donner à chacun d’eux des identifiants uniques, par exemple des numéros de série ou des numéros de composants.

Plusieurs éléments entrent en compte dans le choix de la méthode employée : les exigences du secteur, la taille et la complexité du circuit imprimé, et le coût de la réalisation. Il n’existe pas de solution idéale, chacune ayant ses atouts et ses limites.

Les composants montés en surface permettent d’assembler les circuits imprimés de façon automatique sur des lignes d’assemblage SMT (Surface Mount Technology). Ces lignes d’assemblage sont équipées de machines complexes et sophistiquées qui gèrent tout le processus de manière autonome. Elles prélèvent les composants dans des chargeurs où sont disposées les bobines de composants et les placent avec une grande précision sur le circuit imprimé avec des machines de placement (« pick and place »). Le placement des composants est une étape critique du processus de fabrication des circuits imprimés, qui comprend d’autres étapes comme le perçage, le soudage, l’étuvage et l’inspection optique et manuelle.

Par conséquent, la ligne SMT doit pouvoir intégrer les étiquettes imprimées assurant la traçabilité des circuits imprimés, en les considérant comme des composants courants : résistances, condensateurs, circuits intégrés, transistors.

L’image 2 illustre une ligne SMT équipée d’un chargeur d’étiquettes préimprimées pour assurer la traçabilité. La machine de placement traite ces étiquettes comme des composants standards et les fixe à l’endroit prévu sur le circuit imprimé, qui passe ensuite dans la ligne de traitement.

Image 2 : Ligne SMT équipée d’un chargeur d’étiquettes (Source : industryEMEA)

Outre les équipements, les matériaux utilisés pour la fabrication des étiquettes jouent un rôle essentiel. Parmi les principaux facteurs qui déterminent le choix des matériaux utilisés pour l’étiquetage des circuits imprimés, citons l’aptitude à l’impression, la résistance à la chaleur et aux agents chimiques. Ces étiquettes comportent des informations essentielles au processus de fabrication qui, si elles venaient à être perdues, pourraient entraîner des pertes financières. Pour que les étiquettes placées sur les circuits imprimés puissent résister aux variations de température, à l’abrasion mécanique et à l’action des produits chimiques utilisés dans le processus de production des circuits imprimés, il faut utiliser des matériaux bien précis.

Le polyimide est un matériau d’étiquette adapté à l’identification des circuits imprimés par des codes-barres, des codes Datamatrix, des codes QR ou des caractères alphanumériques. Il permet une résolution d’impression élevée (600 DPI) sur des étiquettes de très petite taille (voir l’image 3) et offre une grande stabilité thermique (jusqu’à 300 °C et au-delà).

Image 3 : Étiquettes à code-barres 2D avec code QR et différentes tailles (Source : Link Hamson)Top of Form

Conclusion

La traçabilité des circuits imprimés peut se réaliser par un étiquetage ou par d’autres solutions comparables. Elle est nécessaire pour garantir que les composants avancent dans le cycle de production tout en restant identifiables, y compris après la sortie de l’usine. En associant la traçabilité à d’autres processus de l’entreprise, il est également possible de renforcer la gestion de l’entreprise et d’accroître l’efficacité de sa production.

29.08.2023