Les circuits imprimés constituent la clef de voûte des circuits électroniques. Comme ils assurent les liaisons électriques entre les composants et l’interfaçage des appareils avec le monde extérieur, il est évident que même la plus petite erreur de conception peut entraîner des retards ou des coûts supplémentaires en phase de production, voire provoquer un dysfonctionnement ou une défaillance complète des circuits. Les outils de conception les plus récents et les plus innovants permettent aux fabricants de circuits imprimés de réduire considérablement les coûts de production par rapport aux années précédentes. Dans certains cas, cependant, ces coûts peuvent augmenter en raison d’erreurs commises lors de la phase de conception du circuit imprimé. Il convient toutefois de souligner qu’il n’est pas rare que les concepteurs de circuits imprimés commettent des erreurs, même les plus chevronnés. Nous vous recommandons de respecter quelques règles simples afin d’éviter les dix erreurs de conception les plus courantes décrites ci-après.

1 - Mauvaise géométrie des pistes

Les pistes du circuit imprimé sont chargées de transmettre les signaux électriques entre les différents composants du circuit, et ce, en respectant des contraintes précises concernant la vitesse, l’intensité et la fréquence du signal. Dans ce contexte, la géométrie des pistes joue un rôle essentiel. Il est notamment nécessaire de dimensionner correctement leur largeur et leur épaisseur. Lorsque le courant qui passe par une piste est supérieur à la valeur indicative de 0,5 A, on peut parler de ligne de transport d’électricité, ou de ligne à courant élevé. Dans ce cas, il n’est plus possible de se fonder sur la largeur standard utilisée dans les circuits de faible puissance. Il convient d’adapter le dimensionnement en utilisant, par exemple, des calculateurs basés sur la norme IPC-2221 ou une norme ultérieure relative aux pistes internes (stripline) et externes (microstrip). Il convient également de noter que les pistes placées sur les couches externes du circuit imprimé peuvent transporter un courant plus élevé à épaisseur égale, car elles profitent d’une circulation d’air et d’une dissipation de chaleur plus importantes. La largeur des pistes dépend de la quantité de cuivre utilisée sur cette couche. Outre la largeur, l’épaisseur de chaque piste doit également être dimensionnée correctement. La plupart des fabricants de circuits imprimés proposent différentes épaisseurs de cuivre, de 0,5 oz/ft2 à 2,5 oz/ft2 et au-delà. De nombreux concepteurs choisissent souvent la valeur d’épaisseur standard, soit 1 oz de cuivre équivalente à une épaisseur de 35 µm. Cependant, cette valeur peut s’avérer insuffisante pour les pistes à forte puissance pour lesquelles on utilise généralement une épaisseur de 2 ou 3 oz. Le fait d’augmenter l’épaisseur a l’avantage de réduire la résistance au passage du courant, ce qui améliore la dissipation thermique. En revanche, le poids plus important et la nécessité d’une isolation plus poussée des pistes constituent des inconvénients.

2 - Topologie inadéquate

Compte tenu de la demande croissante de cartes de circuits imprimés de plus en plus petites, les concepteurs sont contraints d’utiliser des composants plus compacts et de réduire les distances entre eux. En cas de topologie inefficace, des problèmes de connexion ou de non-conformité risquent de se produire. Cela est particulièrement vrai lorsque l’on utilise des composants dont le pas est réduit et le nombre de broches élevé. Pour garantir les fonctionnalités souhaitées, il est très important de retenir une méthode de conception de la topologie qui soit adaptée aux besoins du circuit en question. Une solution très efficace consiste à prévoir suffisamment de place sur le circuit imprimé pour des composants supplémentaires (ou des composants de remplacement) qui pourraient être nécessaires dans un avenir immédiat. Si ces composants supplémentaires ne sont pas utilisés, il est toujours possible de les retirer avant de passer en production.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

3 - Mauvais positionnement des condensateurs de découplage

Il est nécessaire de placer des condensateurs de découplage sur les lignes d’alimentation du circuit imprimé pour assurer la stabilité de l’alimentation de tous les composants de la carte, sans transitoires ni oscillations. Il est absolument nécessaire que ces condensateurs soient toujours connectés en parallèle avec l’alimentation et placés le plus près possible des broches des composants qui nécessitent une alimentation. La ligne électrique provenant de la source d’alimentation doit être correctement acheminée sur le circuit imprimé de manière à passer par le condensateur de découplage avant d’arriver à la broche ayant besoin d’une tension stable. Sinon, la fonction de découplage n’est pas assurée correctement. En effet, tous les régulateurs de tension utilisent un circuit de rétroaction susceptible d’osciller en cas de stabilisation insuffisante.

4 - Erreurs dans le Landing Pattern

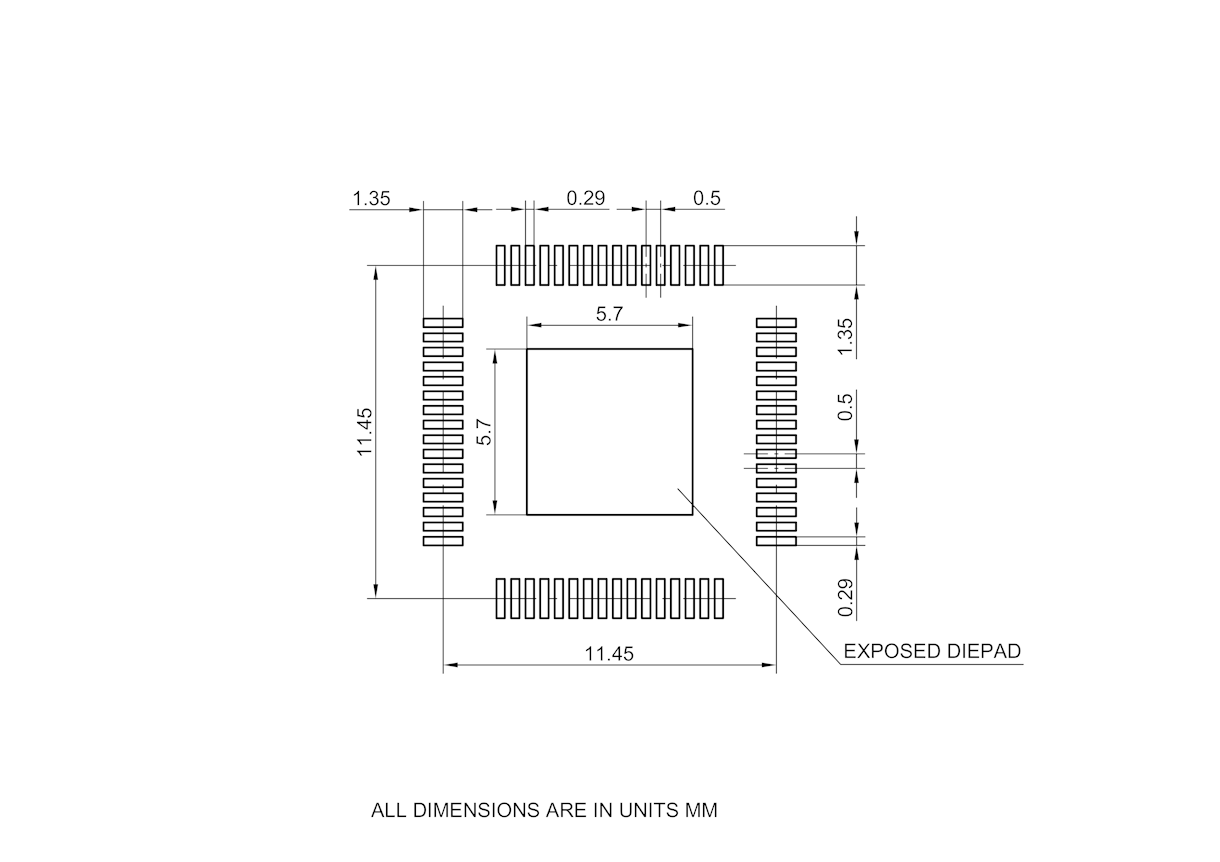

Bien que les termes Landing Pattern et Footprint soient souvent utilisés de manière interchangeable, ils diffèrent légèrement. Plus précisément, le terme « Landing Pattern » se rapporte à la taille des points de contact et, pour chaque composant, ils doivent toujours avoir une surface légèrement supérieure à celle de l’empreinte correspondante. Même une erreur d’un demi-millimètre dans la mesure de l’espacement entre les points de contact peut s’avérer fatale lors de l’assemblage en production, entraînant de mauvais alignements entre les composants et le circuit imprimé. Les meilleurs outils logiciels de CAO pour les circuits imprimés disposent d’une vaste collection de bibliothèques qui comprennent à la fois le symbole schématique et le Landing Pattern de chaque composant. Si vous utilisez un composant qui ne figure pas dans ces bibliothèques, il est nécessaire d’ajouter manuellement le symbole électrique et le Landing Pattern du circuit imprimé. Des erreurs sont souvent commises à ce stade. Par exemple, si la distance entre deux points de contact est inférieure à un millimètre, les broches ne s’alignent pas correctement, ce qui rend la soudure impossible. L’image 1 montre les dimensions relatives au Landing Pattern d’un composant avec le boîtier PG-TQFP-64-19, directement tirées de la fiche technique. Généralement, les fabricants de composants électroniques respectent les exigences figurant dans la norme IPC-7351B (« Generic Requirements for Surface Mount Design and Land Pattern Standards »).

Image 1 : Exemple de spécification d’un Landing Pattern (Source : NXP).

5 - Recours excessif au routage automatique

Pour des circuits imprimés qui ne sont pas trop complexes, certains concepteurs ont tendance à faire appel aux fonctionnalités de routage automatique proposées actuellement par la plupart des outils de conception de circuits imprimés. Cependant, le routage automatique a tendance à occuper plus de place que prévu sur le circuit imprimé et à créer des via plus grands que ceux que l’on peut obtenir avec un routage manuel. Il est certain que le nombre de pistes du circuit imprimé et le nombre de via ont une incidence directe sur le coût de production du circuit imprimé.

6 - Via borgnes ou enterrés

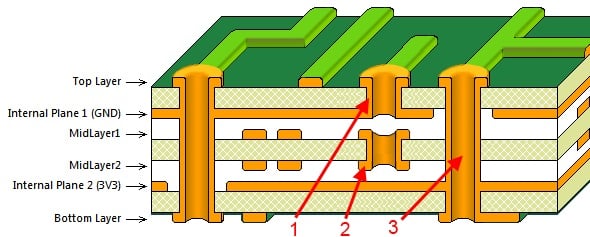

Les via sont très pratiques, car ils permettent de résoudre de nombreuses situations de routage complexes et d’améliorer l’échange thermique des circuits imprimés. Il convient toutefois de les utiliser avec prudence et discernement. Les via borgnes (type « 1 » sur l’image 2) servent à relier une couche externe à une couche interne, tandis que les via enterrés (type « 2 » sur l’image 2) servent à relier deux couches internes entre elles. En revanche, les via traversants (type « 3 » sur l’image 2) servent uniquement à relier les deux couches externes du circuit imprimé et, éventuellement, une couche interne. Pour créer un via, il est nécessaire de spécifier la dimension globale, la taille du trou, les tolérances et d’autres caractéristiques. Il est possible de les créer à partir de modèles ou de les définir à la volée. Il convient également de noter que le coût de production des via borgnes et enterrés est plus élevé. Il est donc conseillé de prévoir leur usage de manière à respecter le budget alloué au circuit imprimé.

Image 2 : Types de via (Source : Altium).

7 - Longueur excessive des pistes

Les pistes transportant des signaux à grande vitesse doivent être les plus courtes et les plus droites possible. En cas de longueur excessive, de graves problèmes risquent de se produire, tels que la réflexion du signal (avec des conséquences directes sur l’intégrité du signal), une plus grande sensibilité aux interférences électromagnétiques et, évidemment, une hausse des coûts. Si la longueur d’une piste est supérieure à 1/10 de la longueur d’onde du signal qui la traverse, on peut parler de ligne de transmission. Dans ce cas, outre la longueur, il est impératif de calculer l’impédance (à l’aide d’un des nombreux outils dédiés, également disponibles en ligne) afin de garantir le couplage d’impédance et d’éviter toute perte de puissance du signal.

8 - Interférences électromagnétiques

Les interférences électromagnétiques résultent souvent d’une mauvaise conception des circuits imprimés. Pour réduire les interférences électromagnétiques sur un circuit imprimé, il est recommandé de regrouper les éléments en fonction de leur fonctionnalité, par exemple les blocs analogiques et numériques, les zones d’alimentation, les circuits à faible vitesse, les circuits à grande vitesse, etc. En outre, il est nécessaire de réduire les angles droits sur les pistes, voire de les supprimer, et d’utiliser des boitiers métalliques et des câbles blindés pour absorber les interférences.

9 - Mauvaise topologie des antennes

Si le circuit imprimé comprend des antennes pour la communication sans fil, les concepteurs doivent veiller à ne pas commettre d’erreurs au niveau de leur topologie. Afin d’optimiser la transmission de puissance, il convient tout d’abord d’adapter l’impédance entre l’émetteur-récepteur et l’antenne. L’impédance de la ligne de transmission reliant l’émetteur-récepteur à l’antenne doit normalement être de 50 Ω. Pour un réglage précis de l’impédance, il convient de placer un filtre syntoniseur Pi (LC), ou tout autre circuit d’adaptation, entre l’antenne et l’émetteur-récepteur.

10 - Revue de projet insuffisante

Souvent sous-estimée, la revue de projet constitue en fait l’un des éléments les plus importants du processus de développement des circuits imprimés. Les revues de projet régulières permettent de vérifier le respect des exigences élevées du projet, des fonctions assignées au circuit imprimé et des interconnexions entre les différents circuits. Elles permettent aux concepteurs d’éviter les erreurs de conception les plus courantes ou de les détecter en amont. Une revue par les pairs effectuée par d’autres membres de l’équipe de développement permet souvent de repérer des erreurs que le concepteur n’avait pas remarquées auparavant.