Ces dernières années, la mise au point de nouvelles technologies électroniques a permis de miniaturiser continuellement les dispositifs électroniques, avec des circuits imprimés toujours plus petits et plus performants. Comme nous le verrons dans l’article, outre le gain de place, la réduction de la taille d’un circuit électronique présente de multiples avantages.

Cependant, la conception d’un circuit imprimé de petite taille peut poser des difficultés majeures à de nombreux concepteurs. Outre les via et les pistes plus petites (la largeur d’une piste peut atteindre 50 µm ou moins), il est nécessaire d’adopter de nouvelles règles de conception pour gérer la complexité accrue de ce type de circuits imprimés.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

Le coût du circuit imprimé constitue un autre point important. Dans la plupart des cas, la réduction de la taille du circuit imprimé se traduit par une baisse des coûts de production. Cet article présente les principales lignes directrices que les concepteurs doivent suivre pour réduire la taille des circuits imprimés sans pour autant remettre en cause leur fonctionnement et leur fiabilité.

Avantages des circuits imprimés de petite taille

Les circuits imprimés de taille réduite offrent de nombreux avantages, notamment :

- Coût réduit : la miniaturisation des composants et des circuits imprimés permet de réaliser des économies sur le coût des matériaux. Même si les coûts initiaux liés au développement des circuits imprimés peuvent être plus élevés, on obtient un avantage à long terme sur leurs coûts de production. Plus le nombre de pièces produites est élevé, plus les économies réalisées sont importantes.

- Gain d’espace : les circuits imprimés de petite taille offrent un avantage indéniable dans les applications soumises à des contraintes spatiales, notamment les téléphones portables et les produits à porter sur soi.

- Solution plus écologique : la réduction de la quantité de matériaux nécessaires à la production du produit permet de diminuer les émissions de CO2 liées à la fabrication et de réduire la quantité de matériaux à éliminer/recycler en fin de vie du produit.

- Efficacité accrue : un circuit imprimé miniaturisé est généralement plus efficace qu’un circuit imprimé de plus grande taille. En effet, la conception étant plus complexe, elle a déjà traité et résolu les principaux problèmes concernant l’efficacité du circuit imprimé, notamment la production et la dissipation de chaleur, l’absorption de puissance et les pertes de puissance.

Défis en matière de conception

Parmi les premiers défis auxquels le concepteur est confronté pour réduire la taille d’un circuit imprimé, citons la géométrie des pistes.

La réduction de la largeur d’une piste entraîne généralement une diminution de son épaisseur, ce qui ne devrait pas poser de problème, à condition que le courant circulant dans la piste ne soit pas trop élevé. Dans ce cas, des pistes plus larges peuvent être utilisées uniquement sur les circuits imprimés parcourus par des courants élevés. Dans tous les cas, il faut se référer à la norme IPC-2221 pour déterminer la géométrie adéquate pour les pistes.

Les via constituent un autre défi pour le concepteur. En effet, les dimensions physiques de ces petits trous atteignent déjà les limites de fabrication. En dessous de 50 µm, par exemple, il est difficile de recouvrir correctement la paroi du trou, ce qui réduit la fonctionnalité et les performances du via. En outre, le diamètre minimal des via dépend également de l’épaisseur du stratifié.

Lignes directrices

Pour concevoir un circuit imprimé de petite taille, il convient de tenir compte d’un certain nombre de facteurs. Il est notamment question de la largeur minimale des pistes, de la largeur minimale de la sérigraphie du circuit imprimé, de l’espace minimal pour le masque de soudure, de la taille des via et des points de contact, etc. Dans les paragraphes suivants, nous analyserons les principaux facteurs permettant de déterminer la taille minimale d’un circuit imprimé.

Microvia

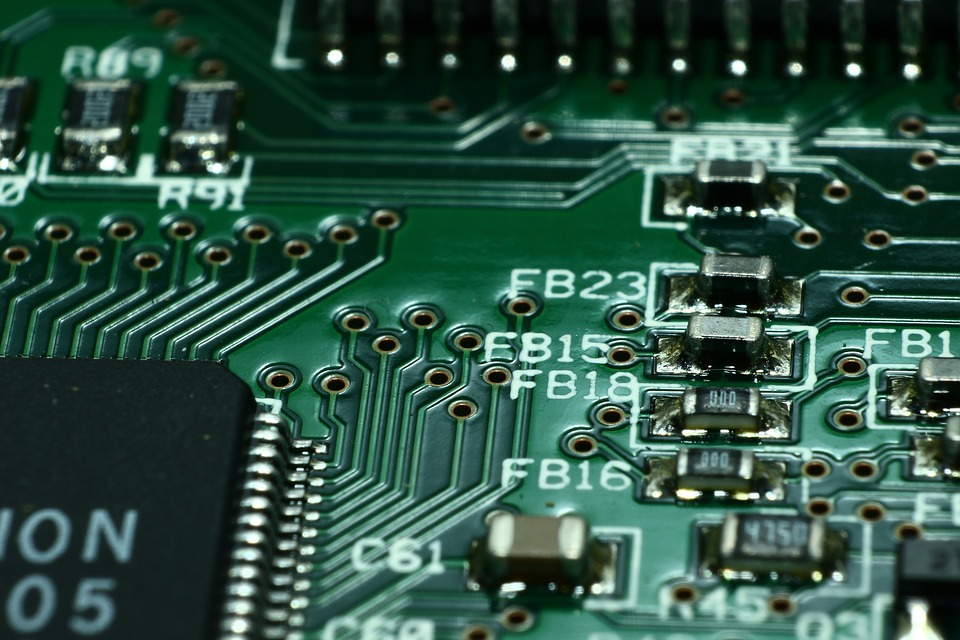

Les microvia sont des via particulièrement petits qui se réalisent uniquement par perçage laser. Particulièrement pratiques pour relier les différentes couches d’un circuit imprimé multicouche, les microvia ont généralement un diamètre d’environ 50-75 µm (on commence à parler de microvia lorsque le diamètre du trou est inférieur à 150 µm), tandis que leur longueur ne dépasse généralement pas 250 µm. Cette solution (exemple de l’image 1) est largement employée pour réduire la taille des circuits imprimés, car elle permet de raccorder des pistes situées sur des couches différentes, réduisant ainsi la surface externe du circuit imprimé.

Image 1 : les microvia sont couramment utilisés dans les circuits multicouches

Épaisseur du stratifié

La plupart des stratifiés courants pour circuits imprimés permettent de fabriquer des circuits de petite taille. Toutefois, comme ils présentent certaines limites, les concepteurs doivent s’assurer que les matériaux sélectionnés, tels que le FR-4 ordinaire, présentent une épaisseur suffisante pour accepter des microvia traversants tout en préservant les caractéristiques nécessaires en matière de résistance et de rigidité.

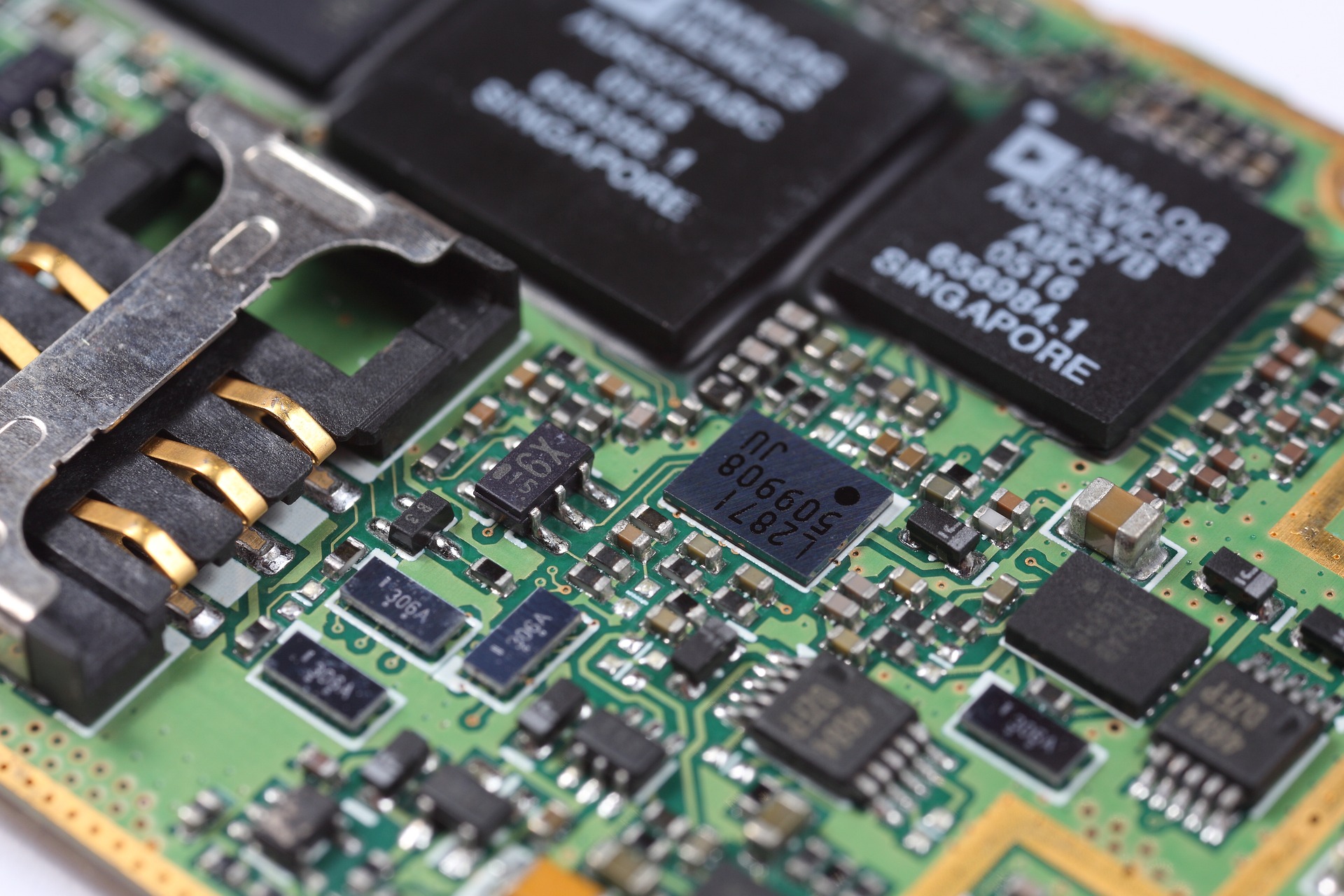

En règle générale, les pistes d’alimentation et les chemins de retour de courant sont parcourus par des courants élevés et doivent donc être plus épais. Il est préférable que ces pistes passent par les deux faces extérieures, tandis que les pistes traversées par des courants faibles ou des signaux analogiques et numériques peuvent passer par les couches internes.

Image 2 : Carte fabriquée avec un circuit multicouche

Si le circuit à concevoir doit dissiper une grande quantité de chaleur, il est possible de se passer des grandes surfaces de cuivre souvent utilisées comme dissipateurs thermiques en réduisant la taille de la carte et en augmentant l’épaisseur des couches de cuivre (comme c’est le cas avec la technologie du cuivre lourd).

Distance entre les pistes

Les outils de conception CAO avancés aident le concepteur à optimiser les circuits imprimés et à réduire leur taille. Par exemple, il est possible de réduire à moins de 155 µm la distance entre deux pistes.

En outre, la taille des circuits imprimés est étroitement liée à l’application finale, aux caractéristiques du boîtier à l’intérieur duquel le circuit imprimé sera placé, à la taille des composants électroniques sélectionnés et à la présence éventuelle de dissipateurs thermiques.

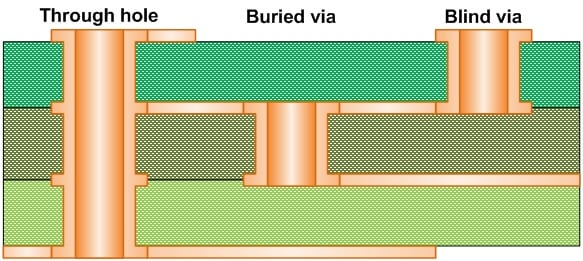

Via borgnes et enterrés

Outre les microvia, les via classiques méritent également toute notre attention, car ils permettent de réduire considérablement la taille des circuits imprimés. Les solutions utilisant des via borgnes s’avèrent très efficaces pour optimiser le routage en évitant que la carte ne présente des dimensions excessives. De même, les via enterrés permettent de relier plusieurs couches internes.

Il convient toutefois de trouver un juste équilibre entre les coûts et les avantages. En effet, le coût des via internes est assez élevé en raison de la plus grande complexité de fabrication comparativement au type traversant. Si le circuit imprimé est produit à grande échelle, il est facile de répartir ces coûts sur l’ensemble des cartes. À l’inverse, si le lot de production est limité, ou si vous ne devez produire que quelques prototypes, le coût induit par les via borgnes et enterrés n’est plus négligeable.

En outre, il n’est pas toujours possible ou facile de trouver un chemin direct, généralement emprunté par les via enterrés, pour relier deux couches internes du circuit imprimé, car cette possibilité dépend du nombre de couches du circuit imprimé et de la manière dont les signaux sont acheminés sur les différentes pistes.

Image 3 : Via borgnes, enterrés et traversants

Taille du boîtier

Le choix des composants et de leur boîtier est essentiel dans la conception d’un circuit imprimé compact. En fait, en électronique, les mêmes composants (généralement des résistances et des condensateurs) sont disponibles dans des boîtiers de différentes tailles.

Habituellement, les prototypes d’un circuit imprimé utilisent des composants ayant de grands boîtiers et donc placés à des distances supérieures à ce qui est possible. Ce choix est motivé essentiellement par la nécessité de faciliter la phase de soudure et d’assemblage des composants, ainsi que de simplifier les essais et le débogage de la carte.

Par la suite, lorsque la carte passe du prototypage à la production, on peut remplacer les composants par d’autres similaires qui se trouvent dans des boîtiers de plus petite taille, ce qui permet de réduire la taille du circuit imprimé. Étant donné que les machines de placement (« pick and place ») standard utilisées pour l’assemblage des circuits électroniques peuvent imposer des limites concernant la taille minimale des boîtiers, il est conseillé de ne pas choisir des composants ayant des boîtiers inférieurs à 0402.

Le niveau de puissance constitue un autre facteur déterminant dans le choix du type de boîtier. Les boîtiers de petite taille risquent de ne pas supporter les courants nécessaires et de trop chauffer ou de s’endommager. Les composants CMS offrent une certaine souplesse dans le choix des boîtiers en utilisant des points de contact de plus grande surface, compatibles avec plusieurs formats de boîtiers.

Une autre solution, particulièrement adaptée aux circuits qui utilisent des transistors de puissance, consiste à utiliser des modules de puissance (ou des ensembles de plusieurs composants) plutôt que des composants distincts. On trouve aujourd’hui des modules très compacts qui remplacent des circuits complets (tels que les étages PFC de l’alimentation ou les convertisseurs CA-CC et CC-CC) qui nécessiteraient sinon un grand nombre de composants distincts et plus d’espace sur le circuit imprimé.

Il en va de même pour les résistances. Si le circuit comporte plusieurs résistances de même type placées dans des zones étroites du circuit imprimé, il peut être pratique de les remplacer par un composant unique, comme un réseau de résistances (image 4).

Image 4 : Réseau de résistances CMS (4 x 10 kΩ, 62,5 mW)

Suppression des points de test

Lors de la conception du circuit imprimé d’une nouvelle carte, il est très pratique de prévoir un grand nombre de points de test, de points de contact, de rangées de connecteurs ou de broches afin de simplifier les essais du circuit et son débogage. En effet, ces différents éléments permettent d’acquérir rapidement des signaux (à l’aide d’un oscilloscope ou d’un autre type d’instrumentation), sans avoir à recourir à des soudures volantes ou à des pinces difficiles à manipuler. Lorsque la carte a réussi les tests fonctionnels et est prête à passer en production, on peut retirer les points de test.

Cependant, il est conseillé de garder des points de test et des points de contact visibles afin de pouvoir effectuer un test automatique de la carte au moyen d’un lit de clous, ou pour faciliter d’éventuelles interventions de maintenance du matériel.

Choix des connecteurs

Les connecteurs n’assurent pas seulement une fonction de connexion électrique, ils sont également des composants mécaniques et, à ce titre, ils prennent de la place. Si pour certains connecteurs de format standard, il n’y a pas de solution de rechange pour le concepteur (comme les connecteurs Ethernet, USB, BNC, etc.), il existe différentes solutions commerciales pour certains autres (par exemple, pour connecter des câbles à la carte). Bien que leur coût puisse être supérieur à celui d’une solution classique, les connecteurs ou les borniers à angle de 90° permettent très souvent de réduire la taille des cartes.

Dans ce cas également, le concepteur doit trouver le bon compromis entre la compacité et le coût des solutions adoptées, et ce, afin de respecter le budget prévu.

22.02.2023