Ces dernières années, nous avons assisté à des progrès considérables dans plusieurs applications électroniques, ce qui s’est traduit par l’introduction de technologies de plus en plus innovantes. Parmi les secteurs qui se sont le plus développés, citons la communication mobile (smartphones et tablettes), les appareils portables (notamment les dispositifs de réalité virtuelle et de réalité augmentée) et les dispositifs électromédicaux. D’autres avancées importantes ont été réalisées dans les secteurs de l’automobile et de l’aérospatiale. L’élan donné par l’innovation, combiné à l’existence de nouvelles technologies de fabrication, a permis la mise au point de nouveaux matériaux pour la production de circuits imprimés toujours plus fins, légers et, si nécessaire, flexibles et capables de transmettre des signaux électriques à une vitesse et une fréquence toujours plus élevées.

Les besoins en nouveaux matériaux

Les matériaux et substrats traditionnels sont constitués de tissu de verre, de plastique (résine) et de cuivre. Différents types de résine et de verre sont utilisés dans la fabrication des circuits imprimés (PCB). La manière de les combiner affecte les propriétés électriques et mécaniques du matériau. Les deux principales propriétés électriques qui définissent un matériau sont la constante diélectrique (Dk) et le facteur de pertes diélectriques ou facteur de dissipation (Df). Toutes deux dépendent fortement de la température et de la fréquence auxquelles le matériau ou le substrat est soumis. La constante diélectrique indique la quantité de charge que deux conducteurs peuvent supporter lorsqu’une certaine tension leur est appliquée. La constante Dk détermine également la vitesse à laquelle un courant donné circule dans un conducteur. En revanche, le facteur de pertes diélectriques fournit une mesure de l’énergie électromagnétique absorbée par le matériau diélectrique.

Les applications électroniques les plus modernes nécessitent des matériaux aux caractéristiques différentes de celles offertes par les matériaux et les substrats traditionnellement utilisés dans la fabrication des circuits imprimés. Bien qu’elles soient nombreuses et étroitement liées à l’application spécifique, une liste des raisons susceptibles de déterminer le choix des matériaux est présentée ci-dessous :

- nécessité de gérer des signaux électriques à des fréquences toujours plus élevées;

- augmentation de la densité d’intégration des composants électroniques;

- disponibilité de nouveaux boîtiers pour de nombreux composants, avec des répercussions sur les techniques de routage ;

- nécessité de minimiser les pertes de puissance, en particulier dans les applications à faible puissance ou alimentées par batterie ;

- nécessité de doter les circuits imprimés d’une gestion thermique adéquate afin de limiter la chaleur à évacuer ;

- nécessité de gérer la connectivité des dispositifs (généralement sans fil) : un aspect essentiel dans la conception des circuits imprimés.

L’augmentation de la fréquence des signaux circulant dans les circuits imprimés semble inéluctable. Ce facteur, associé à la réduction croissante des tensions d’alimentation (en particulier pour les composants numériques hautement intégrés tels que les microcontrôleurs, les SoC et les FPGA) engendre des problèmes majeurs en matière d’intégrité du signal. Parmi les applications de ce type figurent les cartes et équipements de transmission par fibre optique, les ordinateurs et la plupart des systèmes embarqués équipés d’une unité centrale.

et recevez un devis pour votre projet de PCBA dans les 10 prochaines minutes !

De nouveaux matériaux et substrats

Compte tenu des éléments exposés dans le paragraphe précédent, nous pouvons identifier les deux facteurs clés permettant de déterminer le choix du matériau et du substrat les mieux adaptés à une application donnée : la puissance maximale et la quantité de chaleur pouvant être supportées par le circuit imprimé. Bien que cette règle soit générale et applicable à tous les types de matériaux, il est possible de tirer de plus grands avantages de l’adoption de matériaux innovants tels que :

- les fluoropolymères : les circuits imprimés fabriqués avec des substrats de ce matériau présentent une grande résistance à la corrosion, aux contraintes mécaniques et aux températures élevées. En outre, sur le plan mécanique, les fluoropolymères possèdent d’excellentes propriétés en matière de résistance à l’usure, une faible adhérence et une longue durée de vie. Compte tenu de son coût non négligeable, ce type de matériau convient à la fabrication de circuits imprimés pour des applications dans le domaine médical, pharmaceutique et alimentaire;

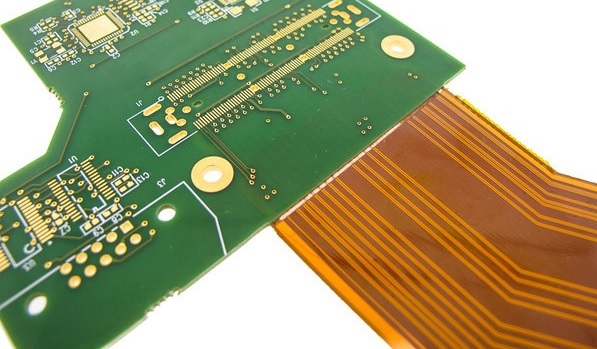

- le polyimide: ce matériau, également connu sous l’abréviation PI, a récemment connu un grand succès grâce à la popularité croissante des circuits imprimés flexibles et flex-rigides. Ces circuits imprimés sont en train de révolutionner plusieurs applications électroniques en apportant une solution efficace et simple aux problèmes de connexion électrique, autrefois considérés comme critiques, notamment en matière de fiabilité. Cette tâche est réalisée grâce à leur capacité à se courber et s’enrouler dans des espaces restreints ou de forme irrégulière. Contrairement aux circuits imprimés rigides traditionnels, les circuits imprimés flexibles peuvent être pliés sans altérer la transmission des signaux électriques qu’ils transportent. Constitués d’un mince film de polyimide déposé sur un substrat de pistes conductrices, ils sont largement utilisés pour la fabrication de smartphones, d’appareils portables, d’équipements électromédicaux et dans tous les cas où des solutions de câblage flexibles adaptées aux espaces confinés sont nécessaires. Outre sa flexibilité mécanique, le matériau ainsi obtenu présente une excellente résistance à la chaleur et aux agents atmosphériques. Les circuits imprimés flex-rigides, dont un exemple est illustré sur la Figure 1, sont le résultat de la combinaison d’une partie rigide et d’une partie flexible. Cette solution, dont le coût est à ce jour plus élevé que celui des circuits imprimés traditionnels, est utilisée dans l’industrie automobile et des deux-roues, dans l’armée et dans le secteur aérospatial ;

Image 1 : Un circuit imprimé flex-rigide.

- les adhésifs acryliques : très appréciés pour leur capacité à rester malléables même après polymérisation, ces matériaux représentent une excellente solution pour toutes les applications dynamiques. Les adhésifs acryliques affichent un coefficient de dilatation plus élevé que les autres matériaux utilisés comme substrats de circuit imprimé. Par ailleurs, à des températures proches de 180 °C, les adhésifs acryliques commencent à se ramollir, avec un risque de délamination des couches de circuits imprimés en contact avec des pistes conductrices. Si une résistance élevée aux flammes est requise, des retardateurs de flamme chimiques doivent être ajoutés au substrat, avec le risque de réduire les capacités dynamiques du matériau ;

- les adhésifs époxy : contrairement aux précédents, les adhésifs époxy se polymérisent pour former un matériau rigide et sont donc inadaptés à de nombreuses applications dynamiques. Toutefois, en raison de leur coefficient de dilatation relativement faible et de leur pouvoir adhésif élevé, ils constituent une excellente solution pour la fabrication de circuits imprimés multicouches capables de supporter des températures de fonctionnement élevées. Les adhésifs époxy, grâce à leur grande résistance aux produits chimiques et à leur capacité d’absorber l’humidité, sont très utilisés comme substrats pour les circuits imprimés dont les capteurs sont susceptibles d’entrer en contact avec de l’humidité, comme dans les applications médicales et de santé ainsi que dans de nombreux équipements de remise en forme et appareils portables ;

- les polymères à cristaux liquides : également appelés LCP, les polymères à cristaux liquides sont souvent utilisés dans la fabrication de circuits imprimés multicouches, pour lesquels la réduction de l’épaisseur est un impératif fondamental. Les LCP sont constitués d’un matériau extrêmement inerte, non réactif et très résistant aux flammes. Ils sont légers et flexibles et possèdent des caractéristiques électriques exceptionnelles qui en font la solution idéale pour les applications à haute fréquence, en particulier lorsque le poids et l’épaisseur du circuit imprimé doivent être limités. Les polymères à cristaux liquides disposent également de propriétés diélectriques intéressantes, avec de très faibles pertes et une absorption d’humidité réduite ;

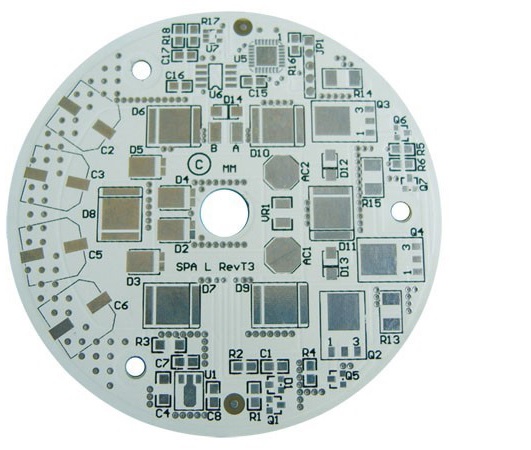

- l’aluminium : les circuits imprimés en aluminium, également appelés circuits imprimés à revêtement métallique ou IMS (substrat métallique isolé), sont composés d’une fine couche de matériau diélectrique thermiquement conducteur, mais électriquement isolant, laminée entre une base métallique et une feuille de cuivre. La feuille de cuivre est gravée selon la disposition souhaitée du circuit imprimé, tandis que la base métallique a pour fonction d’absorber la chaleur produite par le circuit à travers la fine couche diélectrique. Le principal avantage des circuits imprimés en aluminium est qu’ils dissipent mieux la chaleur que les circuits imprimés classiques fabriqués à partir du matériau FR-4. Initialement conçus pour des applications électroniques de haute puissance, les circuits imprimés à revêtement métallique apparaissent comme une solution idéale pour les systèmes d’éclairage LED à haute luminosité, tant dans le secteur de la consommation que dans celui de l’automobile. L’image 2 illustre un circuit imprimé en aluminium pour des applications dans le domaine de l’éclairage LED ultra-lumineux.

Image 2 : Un exemple de circuit imprimé à revêtement métallique.

Les nouveaux matériaux, capables de fournir des performances supérieures à celles des matériaux traditionnels, sont en constante et croissante évolution en raison de leur capacité à améliorer divers aspects liés à l’intégrité du signal. Une valeur Dk plus faible améliore le contrôle de l’impédance, la diaphonie, la gigue et le biais du signal. Une valeur Df plus faible, en revanche, permet d’améliorer les temps de montée et de descente et l’atténuation totale.