In den letzten Jahren entwickelten sich elektronische Bauelemente kontinuierlich weiter, was zu einem noch geringeren Platzbedarf, immer besserer Leistung und höherer Geschwindigkeit führte. Die elektronischen Bauteile kleinerer, komplexerer und dichterer Leiterplatten müssen entsprechend geschützt werden, um eine Korrosion durch Feuchtigkeit und Kontaminierungen zu vermeiden. Diese Verunreinigungen können die Leistung der Schaltung beeinträchtigen oder zu einem Kurzschluss bzw. einer Störung führen.

Abhängig davon, welche Komponenten oder Leiterbahnen damit in Kontakt kommen, kann Feuchtigkeit in einer Leiterplatte beispielsweise unterschiedliche Arten von Störungen verursachen. Die häufigsten Probleme im Zusammenhang mit Feuchtigkeit sind Verzögerungen in der Signalübertragung sowie der Ausbreitung. Wird ein gewisser Schwellenwert überschritten, kann die Funktion der Schaltung auch vollständig ausfallen.

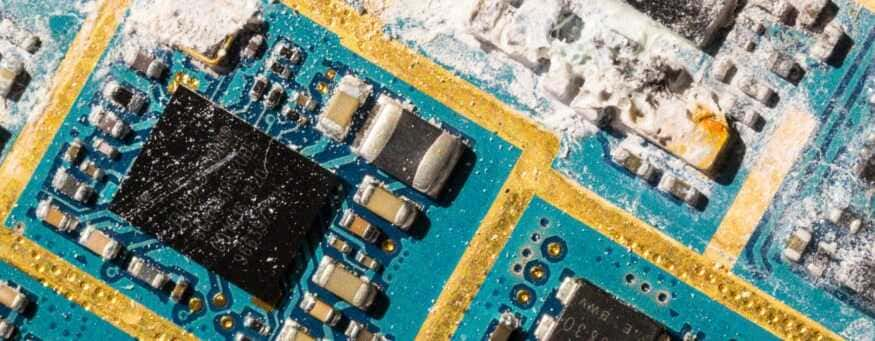

Werden elektronische Bauelemente nicht gemäß den branchenspezifischen Standards angewendet und gelagert, können sie im Inneren beschädigt werden. Komponenten mit Kugelgitteranordnung (BGA) und Chip Scale Packages reagieren auf Feuchtigkeit besonders sensibel; Schäden an diesen Komponenten sind jedoch auch bei der Überprüfung schwierig zu erkennen. Abbildung 1 zeigt ein Beispiel für eine durch Feuchtigkeit beschädigte Leiterplatte.

Abbildung 1: Durch Feuchtigkeit beschädigte Leiterplatte

Sensible Komponenten und feuchtigkeitsempfindliche Bauteile

Schon wenige Wassertropfen können ausreichen, um eine Leiterplatte irreparabel zu beschädigen, doch auch geringste Mengen an Wasser können Schäden anrichten. Feuchtigkeit stellt nicht nur während des Betriebs der Schaltung, sondern auch bei der Lagerung der Leiterplatten vor der Montage ein Problem dar.

Reines oder demineralisiertes Wasser verfügt bei 25 °C über einen Leitungswiderstand von etwa 1,8 × 10⁷ Ω × m, wodurch es ein deutlich besserer Isolator als elektrischer Leiter ist. Das Wasser, mit dem eine Leiterplatte in Kontakt kommen kann, enthält außerdem gelöste Salze und Mineralien, Chloride, Sulfate und Carbonate. Aufgrund dieser Stoffe ist Wasser ein hervorragender Leiter, wodurch es zur Bedrohung für die Integrität der Leiterplatte wird und Kurzschlüsse sowie Korrosion hervorrufen kann.

Eine noch größere Gefahr ist die Kondensation, die dann auftritt, wenn die Oberfläche der Leiterplatte kälter als ihre Umgebung ist. Kondensation kann sich sowohl an der Außenseite der Leiterplatte als auch im Inneren der Komponentengehäuse bilden, die deshalb dahin gehend ausgewählt werden müssen.

Elektronische Komponenten, die besonders sensibel auf Feuchtigkeit reagieren, werden als MSD (Moisture Sensitive Device, feuchtigkeitssensible Bauteile) bezeichnet und erfordern sowohl während der Leiterplattenbestückung als auch während der Aufbewahrung der fertigen Leiterplatte im Lager einen entsprechenden Schutz. Weist eine Komponente einen zu hohen Feuchtigkeitsaufnahmekoeffizienten auf, besteht das Risiko einer Beschädigung der Leiterplatte, der Komponenten oder der elektrischen Anschlüsse zwischen ihnen. Übermäßige Feuchtigkeit im Lötvorgang kann Schäden am Material des Leiterplattensubstrats verursachen. Diese Arten von Störungen sind nicht einfach zu erkennen und treten erst beim Endprodukt bzw. nach einiger Zeit auf, wodurch kaum mehr die Möglichkeit eines Einschreitens gegeben ist.

Die größten Risiken treten beim Rückflusslöten auf, wenn MSD‑Komponenten auf die Leiterplatte aufgebracht werden. Auch große bzw. plötzliche Veränderungen der Umgebungstemperatur können ein Ausdehnen bzw. eine Rissbildung der Gehäuse verursachen. Häufig verursacht Feuchtigkeit eine innere Delaminierung des für den Aufbau der Leiterplatte verwendeten Materials. Das üblicherweise verwendete FR-4 ist beispielsweise ein stark hygroskopisches Material und reagiert deshalb unabhängig von der Aufbau- und Verbindungstechnik besonders sensibel auf Feuchtigkeit in der Umgebung. Jede Feuchtigkeit, die im Lötprozess nicht beseitigt wird, verwandelt sich dabei in Dampf und verursacht eine Delaminierung und Mikrokavitäten in den sensibelsten Bereichen der Leiterplatte.

IPC‑Standards für sensible Bauteile

Die ersten Standards zur Feuchtigkeitskontrolle bei Leiterplatten wurden im Jahr 2010 von der IPC, die ursprünglich den Namen Institute for Printed Circuits trug, veröffentlicht. Unter der Voraussetzung, dass zur Diffusion der Feuchtigkeit geeignete Techniken angewendet werden, können Elektronikkarten durch Einhaltung dieser Standards haltbarer sein. Außerdem können durch eine geeignete Beschichtung geschützte Leiterplatten ihre Lötbarkeit über längere Zeit erhalten, wenn Maßnahmen ergriffen werden, um ein Eindringen von Feuchtigkeit zu vermeiden.

Gemäß den Richtlinien ist das Backen eine praktische Methode, um Feuchtigkeit aus Leiterplatten zu eliminieren, wenn zuvor das Eindringen nicht verhindert werden konnte. Das Backen in einem Ofen führt jedoch unvermeidlich zu einem Anstieg der Kosten, einer längeren Produktionszeit und einer geringeren Lötbarkeit. Aus diesem Grund sollte diese Methode möglichst vermieden werden und es sollten stattdessen während der Bestückung und Lagerung der Leiterplatten präventive Wartungsmaßnahmen gesetzt werden.

Derzeit gibt es zwei von der ICP ausgegebene Standards, an der sich Elektronikhersteller für den Umgang mit feuchtigkeitssensiblen Komponenten orientieren können: IPC/JEDEC J-STD-020E und IPC/JEDEC J-STD-033D.

IPC/JEDEC J-STD-020E

Dieser Standard bietet ein Klassifizierungssystem zur Feststellung der anfänglichen Zuverlässigkeit. Nach der Identifikation kann der Hersteller Bauteile aufbauen, lagern und einsetzen, um thermische und mechanische Schäden während des Rückflusslötens zu reduzieren.

IPC/JEDEC J-STD-033D

Dieser Standard bietet eine Methodik für Endbenutzer zu Umgang, Aufbau- und Verbindungstechnik und Auslieferung von MSD sowie Verfahren zur Erhöhung der Ausbeute und zur Einschränkung der Verschlechterung der Zuverlässigkeit.

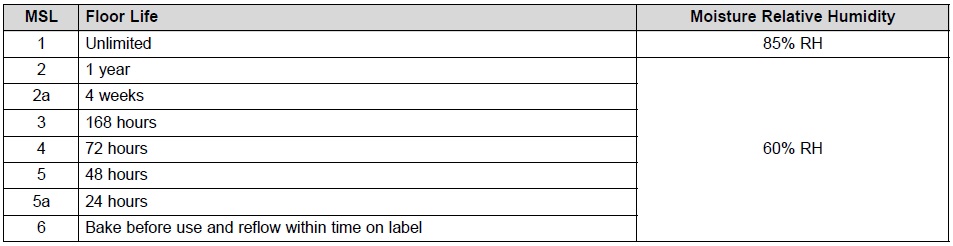

Beide Standards unterteilen die Schwellenwerte für die Feuchtigkeitsempfindlichkeit (MSL, Moisture Sensitivity Level) je nach der Wahrscheinlichkeit von durch Feuchtigkeit verursachten Schäden in Klassen von 1 bis 6. Die höheren Klassen gelten für sensible Komponenten, die besser vor Feuchtigkeit geschützt sind. Vor allem wird für jede Klasse angegeben, wie lang die Komponente außerhalb einer Feuchteschutzverpackung gelagert werden kann, bevor sie zur Eliminierung der absorbierten Feuchtigkeit im Ofen gebacken werden muss.

In der Tabelle in Abbildung 2 sehen Sie, dass die Klasse MSL 6 für die sensibelsten Komponenten gilt, die vor der Verwendung gebacken werden müssen.

Abbildung 2: Die MSL‑Klassen (Quelle: TI)

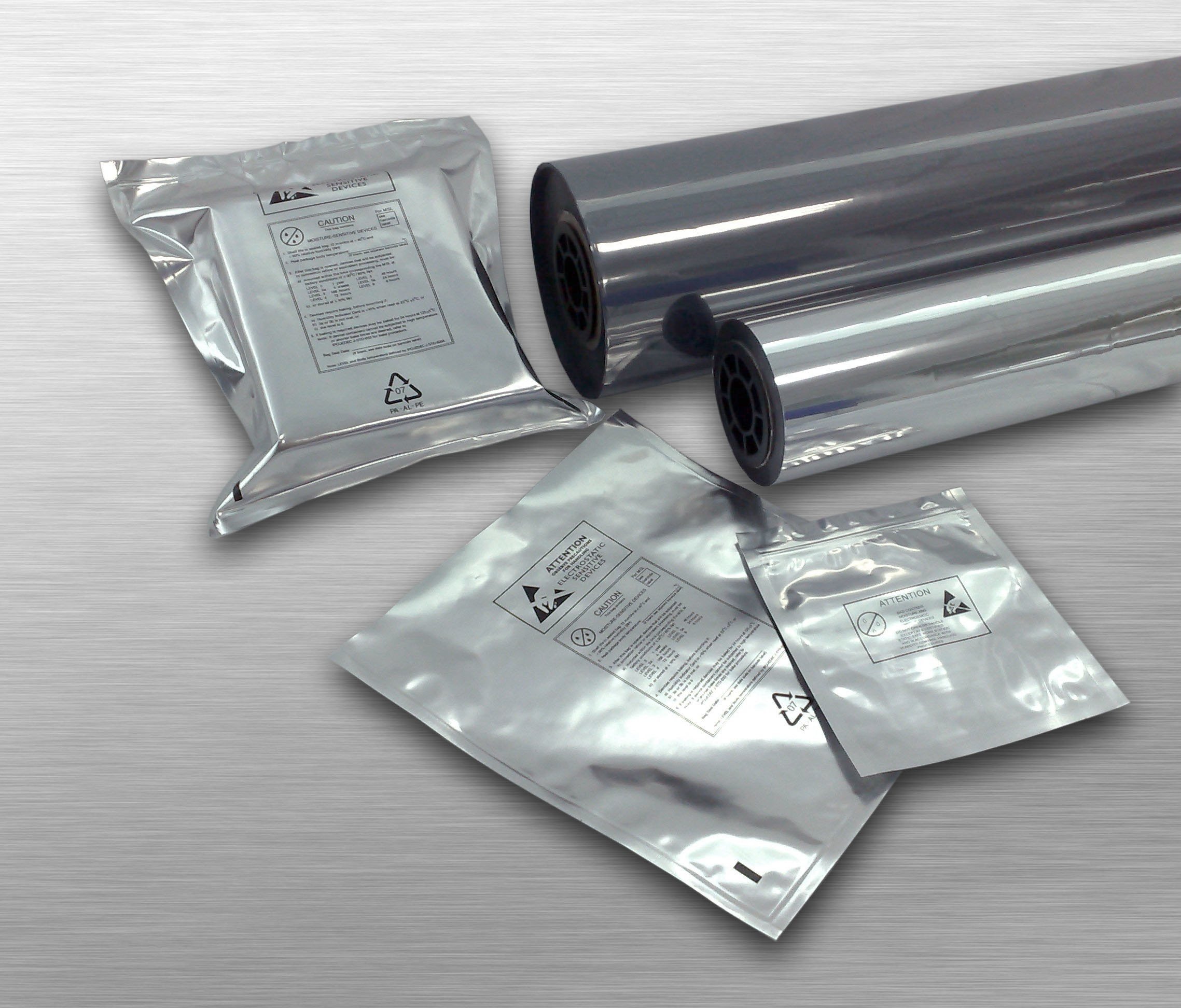

Leiterplatten sowie fertige Produkte sollten stattdessen in speziellen Schutzbeuteln (die in der Regel Schutz vor elektrostatischer Entladung und Feuchtigkeit bieten), die als MBB (Moisture Barrier Bag, Feuchteschutzbeutel) bezeichnet werden, gelagert und versendet werden. Ein Beispiel für einen solchen Beutel sehen Sie in Abbildung 3.

Abbildung 3: MBB, Feuchteschutzbeutel

Wie Komponenten und Leiterplatten geschützt werden können

Um Leiterplatten vor Feuchtigkeit zu schützen, sollte in allen Fertigungsphasen sowie in der anschließenden Lagerung und Versendung entsprechend darauf geachtet werden.

Fertigung

Während der Produktion von Leiterplatten muss die Laminierung in einer Umgebung mit kontrollierter Temperatur und Luftfeuchtigkeit erfolgen und es sind dabei bei Bedarf geeignete Trocknungsmittel einzusetzen. Das Personal sollte beim Start einer neuen Produktionscharge stets saubere Handschuhe tragen, um eine Kontamination zwischen unterschiedlichen Komponenten zu vermeiden. Während der Laminierung der Leiterplatte werden ihre unterschiedlichen Schichten zu einer einzigen Platte positioniert und geklebt. In dieser Phase wenden manche Hersteller ein Niederdruckvakuum an, wodurch Lücken vermieden werden, in denen sich Feuchtigkeit sammeln könnte.

Eine weitere häufig angewandte Technik besteht darin, Kupferplatten mit Netzstruktur zu verwenden, um eine stärkere Verbindung zu erreichen und Feuchtigkeitsbewegungen zwischen den unterschiedlichen Schichten der Leiterplatte zu vermeiden. Es gilt jedoch zu beachten, dass diese Strukturen die elektrische Leistung der Leiterplatte beeinträchtigen können; ihr Einsatz muss deshalb genau durchdacht werden.

Nach der Leiterplattenherstellung kann ein schützendes Oberflächenfinish aufgetragen werden. So bleiben die Eigenschaften der Leiterplatte bis zur Bestückungsphase erhalten.

Bestückung

Um eine Beeinträchtigung der Leiterplatte durch Luftfeuchtigkeit zu vermeiden, sollte das Löten der Komponenten bei hoher Temperatur mit einer Feuchtigkeit unter 0,1 % oder bei niedriger Temperatur mit einer Feuchtigkeit von unter 0,2 % erfolgen. Das Löten bei hoher Temperatur wird bei rund 260 °C, das Löten bei niedriger Temperatur bei rund 230 °C durchgeführt.

Nach der Bestückung der Komponenten auf der Leiterplatte wird die Feuchtigkeit häufig und effektiv durch Backen im Ofen entfernt. Dabei muss jedoch darauf geachtet werden, dass der Wärmeausdehnungskoeffizient des für die Leiterplatte verwendeten Materials nicht überschritten wird, um eine Delaminierung und Rissbildung zu vermeiden.

Der wahrscheinlich beste Schutz einer bestückten Leiterplatte besteht darin, sie auf eine der unterschiedlichen verfügbaren Arten konform zu beschichten. Die konforme Beschichtung schützt nicht nur vor Feuchtigkeit, sondern auch vor Flüssigkeiten, Kontaminierungen und sogar UV‑Strahlung.

Eine konforme Beschichtung besteht aus einer dünnen Polymerfolie, die auf die Leiterplatte aufgelegt wird, um sie und ihre Komponenten vor Umwelteinflüssen und Korrosion zu schützen. Die Folie ist in der Regel zwischen 25 und 250 µm dick und passt sich an die Form der Leiterplatte und ihrer Komponenten an; dabei bedeckt und schützt sie Lötstellen, Anschlüsse und Stifte von elektronischen Bauelementen, exponierte Leiterbahnen und andere Kupferbereiche vor Korrosion, wodurch die Lebensdauer der Leiterplatte verlängert wird.

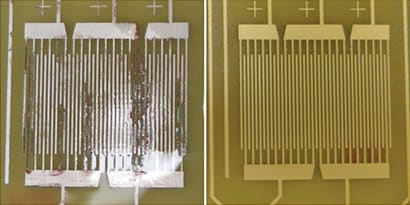

Abbildung 4 zeigt Korrosion auf einer Leiterplatte durch Feuchtigkeit oder andere aggressive Stoffe bei Fehlen einer konformen Beschichtung (linkes Bild) und mit konformer Beschichtung (rechtes Bild). Diese Beschichtung bildet eine gleichmäßige Schicht, welche die Oberflächen der Leiterplatte bedeckt und hervorragenden Schutz vor Feuchtigkeit, Öl, Schmutz, Fingerabdrücken und anderen Kontaminierungen bietet. Die konforme Beschichtung bietet Schutz vor unterschiedlichen korrosiven Stoffen wie Feuchtigkeit, Wasser, Salzsprühnebel, Dunst und Schwefel.

Abbildung 4: Leiterplatte mit und ohne konforme Beschichtung (Quelle: 3M)

Die Einkapselung, bei der die bestückte Leiterplatte vollständig in eine Schutzhülle eingeschlossen wird, kann sich ebenfalls als sehr effektive Methode erweisen, so lange die Hülle das Austreten eingeschlossener Feuchtigkeit beispielsweise durch Lüftungsschlitze nach außen gestattet.

Eine Alternative zur vollständigen Einkapselung ist die teilweise Beschichtung der Leiterplatte mit geeignetem Epoxidharz, das nur manche besonders feuchtigkeitssensiblen Bereiche der Leiterplatte bedeckt.

Lagerung

Leiterplatten (bestückt oder unbestückt) sollten in entsprechenden MBB‑Schutzbeuteln und nicht in Kuverts gelagert werden, die nur einen Schutz vor elektrostatischer Entladung bieten.

Designer müssen auch die Richtlinien der IPC‑Standards beachten, die wertvolle Empfehlungen für Gehäuse sowie die Lagerung elektronischer Bauteile darstellen und das Risiko einer Ausbreitung von Feuchtigkeit minimieren.

Werden Leiterplatten nicht vor Feuchtigkeit geschützt, kann dies zu einer Fehlfunktion und unnötigen Kosten für Reparatur oder Ersatz führen. Durch die Anwendung der oben genannten Techniken für Fertigung, Bestückung sowie Gehäuse oder Lagerung kann das Risiko einer Beeinträchtigung der Funktion und Zuverlässigkeit von Leiterplatten durch Feuchtigkeit und andere ähnliche Stoffe deutlich reduziert werden.

Fazit

Aufgrund des aktuellen Trends hin zu Miniaturisierung und zunehmender Komponentendichte stehen Designer vor neuen Herausforderungen, um Leiterplatten ausreichend vor Feuchtigkeit und korrosiven Stoffen zu schützen. Feuchtigkeitssensible Bauteile (MSD) reagieren besonders sensibel auf Feuchtigkeit, welche sie funktionsunfähig machen kann. In diesem Artikel wurden die wichtigsten Techniken beschrieben, die bei einer Anwendung während der Produktion, Bestückung, Lagerung und Auslieferung einer Elektronikkarte einen effektiven und lang anhaltenden Schutz der elektronischen Schaltung ermöglichen.

20.03.2023

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt