Der Mangel an elektronischen Bauteilen vor allem in einigen Kategorien von Halbleitern und Chips sorgt in der Elektronikbranche seit einiger Zeit weltweit für zahlreiche Probleme. Diese Krise der Komponenten, eine der schlimmsten bisher, scheint noch nicht zu einem Ende zu kommen und es wird angenommen, dass sie noch das gesamte nächste Jahr 2023 andauern kann.

Das Ungleichgewicht zwischen Angebot und Nachfrage vor allem bei Komponenten mit hoher Integrationsdichte (MCU, CPU und FPGA) hat sich infolge des Wachstums einiger Sektoren wie Internet der Dinge (IdD), 5G und Automobilanwendungen (Design und Produktion von Elektrofahrzeugen) enorm vergrößert.

Der globale Mangel an elektronischen Bauteilen hat sich auf zahlreiche Sektoren der elektronischen Fertigung einschließlich Leiterplatten ausgewirkt. Für Techniker führte dies dazu, dass der Designprozess von elektronischen Schaltungen überarbeitet werden musste, um von Beginn an zu berücksichtigen, dass einige Komponenten schwierig zu finden sein oder sehr lange Lieferzeiten haben könnten.

In diesem Artikel werden die wichtigsten Gründe für dieses Problem sowie die Maßnahmen analysiert, die Hersteller und Designer setzen können, um ihre Auswirkungen auf die Leiterplattenbranche zu minimieren.

Gründe für die Komponentenknappheit

Der Auslöser für den globalen Chipmangel war die COVID-19-Pandemie, die im Jahr 2020 begann. Dies führte zur Schließung oder vorübergehenden Aussetzung einiger Produktionslinien für Wafer und Halbleiter als Vorsichtsmaßnahme. Dies wiederum führte zu einem Einbruch der Nachfrage nach manchen Rohstoffen, die in der Fertigung von elektronischen Komponenten und Leiterplatten Verwendung finden (vor allem Kupfer).

Nach dem ersten Schock über die Pandemie erholte sich die gesamte Elektronikbranche rasch (im klassischen V‑Trend) und die globale Nachfrage nach Halbleitern stieg wieder an. Smart Working und E‑Mobilität ließen die Nachfrage nach elektronischen Komponenten sehr rasch ansteigen, was zu längeren Lieferzeiten und höheren Beschaffungskosten führte.

Vor allem das Smart Working erhöhte die Nachfrage nach neuen elektronischen Bauelementen auf dem Markt, die für Menschen erforderlich waren, die nun von zu Hause aus arbeiteten und lernten. Die Halbleiterbranche musste die Produktion erhöhen, um bestimmte Geräte rasch liefern zu können:

-

Ausstattung für Computer, Netzwerkbetrieb und Homeoffice

-

Laptops, Tablets und Lehrsysteme für Schüler und Lehrer

-

Mobiltelefone und externe Kommunikationssysteme (Webcams und Telekonferenzsysteme)

-

Heimunterhaltungssysteme (Fernseher, Videospielkonsolen etc.)

-

Systeme für Gebäudeautomatisierung und Gebäudesicherheit.

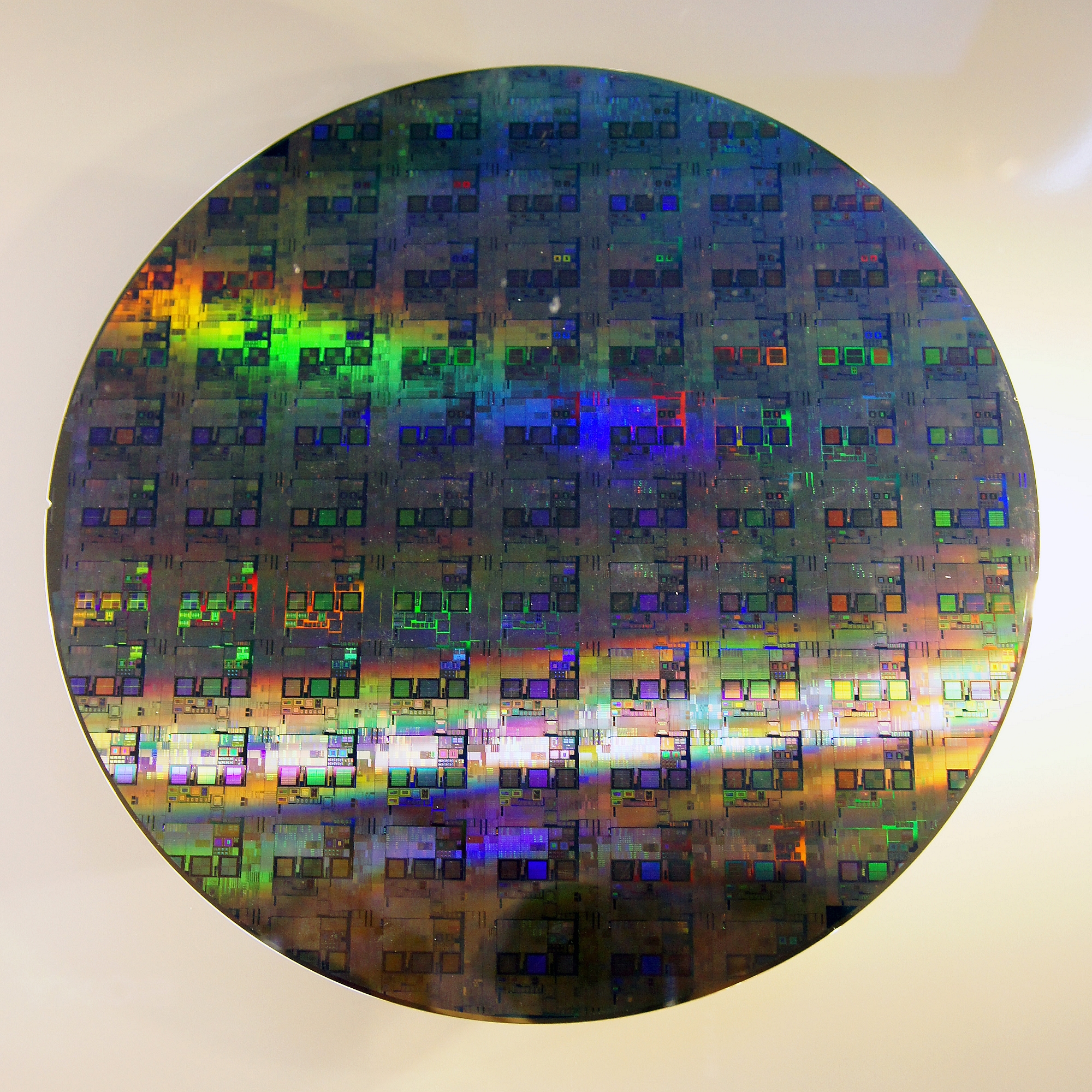

Am meisten wirkte sich dies auf das erste Glied in der Lieferkette aus, also auf die Waferfoundrys. Die Anzahl der derzeit betriebenen Foundrys ist beschränkt, wobei sich die meisten Produktionsstandorte vor allem im asiatischen Raum befinden. Die Taiwan Semiconductor Manufacturing (TSMC), jene Siliciumfoundry, die einen Großteil der weltweiten Waferproduktion kontrolliert, ist nicht in der Lage, die enorme Zahl an eingegangenen Bestellungen zu bedienen, und kann deshalb zumindest in den kommenden Monaten keine kurzen Lieferzeiten garantieren. Neben Halbleiterwafers (Abbildung 1) ist auch die Lieferung von anderen Materialien deutlich zurückgegangen. Dazu gehören Materialien zur Herstellung von Leiterplattensubstraten (wie FR-4), Kupfer, Kabel, Steckverbinder und passive Komponenten. Die Nachfrage nach Kupferblechen ist gestiegen, da einerseits die Produktion von Leiterplatten steigt und dieses Material andererseits oftmals zur Fertigung von Batterien und Komponenten für Elektrofahrzeuge verwendet wird. Auch die Nachfrage nach Aluminium, das hauptsächlich in metallbasierten Leiterplatten (MPCB) verwendet wird, ist gestiegen, wodurch sich die Lieferschwierigkeiten verschärfen. Außerdem führte auch der aktuelle Konflikt zwischen Russland und der Ukraine zu einer signifikanten Preissteigerung, worunter die Lieferung von Rohstoffen für die Halbleiterproduktion leidet.

Abbildung 1: 12‑Zoll-Siliciumwafer

Diese Kluft zwischen Angebot und Nachfrage verzögert die Lieferzeiten immer mehr und für manche Kategorien von Halbleitern beträgt diese bereits 50 Wochen und mehr. Aufgrund der längeren Lieferzeiten stiegen auch die Preise. Dies betraf die Waferfertigung sowie alle weiteren Phasen der Entwicklungskette von elektronischen Komponenten.

Auswirkungen auf die Leiterplattenbranche

Einer der von diesem Phänomen am stärksten betroffenen Sektoren war die Automobilindustrie. Aufgrund der hohen Zahl an elektronischen Bauelementen in Fahrzeugen (Abbildung 2) werden sehr viele Leiterplatten und elektronische Bauelemente benötigt. Dieser Bedarf an Chips stieg in den vergangenen Jahren durch die Einführung zahlreicher elektronischer Systeme für mehr Sicherheit (wie FAS‑Systeme), die Implementierung der ersten Level des autonomen Fahrens und die Konnektivität zwischen Fahrzeugen (Car2Car und Car2x). Der Chipmangel führte in manchen Fällen zum Aussetzen oder zur Reduktion der Fahrzeugproduktion, was einen Preisanstieg bei Neuwagen verursachte.

Abbildung 2: Die Anzahl der elektronischen Bauelemente in Fahrzeugen steigt kontinuierlich

Weitere Sektoren, die unter dem Chipmangel leiden, sind mobile Endgeräte (vor allem Medium- oder Low-end-Smartphones) und das IdD. Die Nachfrage nach Chipsets und IdD‑Modulen wächst stark; dies ist vor allem auf die Notwendigkeit von mehr Konnektivität in intelligenten Geräten und die Unterstützung der neuen 5G‑Technologien zurückzuführen. Aufgrund der Knappheit an Rohstoffen und Halbleiterwafern wurde die Produktion einiger elektronischer High-End‑Komponenten für Automobilanwendungen jener von einfacheren Komponenten für den IdD‑Sektor vorgezogen, der somit doppelt bestraft wurde.

Der richtige Umgang mit dem Chipmangel

Die Halbleiterknappheit hat gezeigt, dass die derzeitige Produktion von Wafern, den grundlegenden Elementen jeder elektronischen Komponente, nicht ausreicht, um den globalen Bedarf abzudecken, und in einigen geografischen Gebieten zu konzentriert ist. Um die Chipproduktion anzukurbeln, investieren manche Hersteller und Foundrys intensiv in den Aufbau neuer Werke. Neben asiatischen Ländern werden diese Investitionen auch die USA und Europa betreffen. Alle Länder haben verstanden, dass elektronische Materialien und Komponenten einen strategischen Sektor zur Unterstützung der Wirtschaft eines Landes darstellen. Dies ist ganz sicher keine schnelle Lösung. Die neuen Produktionsstandorte werden frühestens Ende 2023 auf voller Kapazität laufen können.

Neben privaten Unternehmen setzen auch Regierungen Schritte zur Lösung des Problems des Halbleitermangels, um dessen Konsequenzen in Zukunft vermeiden zu können. Die US‑Regierung genehmigte beispielsweise im Sommer 2022 den CHIPS Act, durch den zig Milliarden Dollar in die Forschung und Produktion von Halbleitern auf US‑amerikanischem Gebiet investiert werden. Ziel ist es, die Abhängigkeit der USA von globalen Halbleiterfertigern zu reduzieren und so die Lieferschwierigkeiten abzufedern, welche die Elektronik- und Leiterplattenbranche plagen.

Ähnliche Initiativen werden derzeit in der Europäischen Union sowie in anderen Ländern weltweit geprüft. Die Europäische Kommission hat die Investition von zig Milliarden Euro in die europäische Halbleiterbranche angekündigt. Da die meisten Halbleiter in Asien (vor allem in Taiwan) produziert werden, verfolgt dies die Hoffnung, die Präsenz Europas auf dem Markt zu stärken. Während dies das unmittelbare Problem wohl nicht lösen wird, so bringt es den Kontinent doch in eine bessere Position für die zukünftige Belieferung der Fertigung.

Neben diesen globalen Initiativen gibt es auch einige Maßnahmen, die Hersteller oder Designer von elektronischen Schaltungen und Leiterplatten ergreifen können, um die Probleme aufgrund des Komponentenmangels besser zu meistern. So eröffnete beispielsweise Infineon Technologies im September 2021 sein Werk in Villach (Österreich) für die Produktion von 300‑mm- (12″)-Wafer, das eines der modernsten weltweit ist.

Jedes Unternehmen, das in der Leiterplattenfertigung und ‑bestückung tätig ist, kann die folgenden Maßnahmen ergreifen, um die Auswirkungen und Beeinträchtigungen des Halbleitermangels auf seine Geschäfte einzuschränken:

-

Enge Zusammenarbeit mit Anbietern von Rohstoffen und elektronischen Komponenten. So können Sie die Investitionsvorhaben und Technologiepläne weiterhin einhalten und im Vorhinein sicherstellen, dass die Materialien bei Bedarf verfügbar sind.

-

Diversifikation der Anbieter. Die Verfügbarkeit mehrerer Anbieter, die aufgrund von Zuverlässigkeits- und Verlässlichkeitskriterien ausgewählt werden, ermöglichen eine Kompensation einer vorübergehenden Nichtverfügbarkeit eines Anbieters durch Beauftragung eines anderen Anbieters. So können auch die Risiken der Beschaffung bei nur einem Anbieter minimiert werden.

-

Langfristige Produktionsplanung, wenn dies möglich ist. So können Bestellungen rechtzeitig an den Anbieter gesendet werden, wodurch er die Möglichkeit hat, die Beschaffung mit einem größeren Sicherheitsspielraum zu verwalten.

-

Lagerhaltung der wichtigsten Komponenten. Manche Komponenten wie Wi‑Fi- und Bluetooth-Transceiver, die für IdD‑Geräte wichtig sind, Displays oder spezielle integrierte Schaltungen können im Lager gehalten werden, wenn das Angebot größer ist, um eine eventuelle zukünftige Nichtverfügbarkeit abzufedern.

-

Verlassen Sie sich stets auf offizielle Anbieter. Aufgrund des Komponentenmangels wenden sich Designer oder Hersteller mitunter an Drittanbieter und riskieren so, unzuverlässige oder sogar gefälschte Komponenten zu erhalten.

-

Berücksichtigen Sie schon zu Beginn eines Projektes, dass einige Komponenten möglicherweise veraltet sein könnten. Halbleiterhersteller informieren rechtzeitig darüber, wenn eine Komponente als veraltet gilt; dieser Aspekt wird äußerst wichtig, wenn die designte Schaltung in Zukunft weiterentwickelt werden soll. Dies gilt auch für Komponenten, die nur unregelmäßig produziert werden; um einen möglichen Mangel zu vermeiden, muss der Designer rechtzeitig alternative Komponenten als Zweit- oder Drittlösung einkalkulieren.

-

Um die Produktion und Bestückung von Leiterplatten nicht zu blockieren (Abbildung 3 zeigt eine Bestückungsmaschine mit SMT‑Technologie), sollte auch die mögliche Verwendung von Ersatzalternativen berücksichtigt werden. Ersatzalternativen sind Komponenten, die anstelle von anderen Komponenten verwendet werden können, die nicht mehr verfügbar sind. Die Ersatzteile müssen dabei unbedingt die gleiche Art von Pinout, Netzteilstift und Erdungsanschluss aufweisen.

-

Für das Erstellen von Prototypen oder Vorführstücken von Leiterplatten ist eine extreme Option die Wiederverwendung von wichtigen Komponenten aus Referenz- oder Evaluierungsleiterplatten. Dieser Ansatz ist zwar keine permanente Lösung, doch er ermöglicht eine vorübergehende Schonung des Lagers bei einem Komponentenmangel während der Wartezeit bis zur erneuten Verfügbarkeit. Häufig sind Entwicklungsleiterplatten und Evaluierungssets mit Komponenten, die nicht auf Lager sind, dennoch weitgehend verfügbar.

Abbildung 3: Ein Gerät zur automatischen Bestückung von Leiterplatten mit SMT‑Technologie

Fazit

Die COVID‑19‑Pandemie und der Konflikt zwischen Russland und der Ukraine wirkten sich negativ auf die gesamte Lieferkette der Materialien und Elektronikkomponenten weltweit aus.

Wird nicht ordnungsgemäß geplant, kann der Mangel an Komponenten und Rohstoffen das Design und die Bestückung von Leiterplatten beeinträchtigen. Eine ordnungsgemäße Vorbereitung und Optimierung der Lieferanten- und Komponentenauswahl kann dabei helfen, die Auswirkungen eines ungeplanten Bedarfs an Leiterplattendesigns zu reduzieren.

Um diese Herausforderungen zu meistern und gleichzeitig negative Konsequenzen in der Zukunft zu vermeiden, ist zunächst eine größere Produktionskapazität für Wafer, die Grundkomponente jeder elektronischen Schaltung, erforderlich. Einzelne Unternehmen, die Leiterplatten und Elektronikkarten herstellen, können dann gezielte Maßnahmen ergreifen, um die Risiken eines möglichen Mangels an Rohstoffen und Halbleitern vorauszusehen und auszugleichen.

09.01.2023

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt