Im Lauf der Jahre wurde das Leiterplattenlayout aufgrund der immer höheren Komponentendichte immer komplexer. Diese Komplexität ergibt sich einerseits durch die Marktnachfrage nach immer umfassenderen und fortschrittlicheren Funktionen und andererseits dadurch, dass für die Geräte der neuesten Generation ultrakleine Leiterplatten konstruiert werden müssen. Aufgrund des Anstiegs der Betriebsfrequenzen der Signale ist eine hohe Präzision des Layouts erforderlich, um Probleme mit der Leistung und Signalintegrität zu vermeiden, das Risiko einer elektromagnetischen Störung zu minimieren und die Wärmeverteilung zu optimieren.

Die korrekte Positionierung der Komponenten auf der Leiterplatte ist von grundlegender Bedeutung, da sie Probleme vermeiden hilft, welche die Funktionalität, Haltbarkeit und Wartung der Leiterplatte beeinträchtigen könnten. Das Platzieren von analogen und digitalen Komponenten ohne entsprechende Abtrennung führt beispielsweise nahezu sicher zur Korruption eines Signals. Deshalb sollte es nicht überraschen, dass die Platzierung der Komponenten in der Regel mühsamer ist als die Entflechtung.

Regeln für die Platzierung von Komponenten auf der Leiterplatte

Die Platzierung der Komponenten ist einer der ersten Schritte des Leiterplattendesigns und muss sehr sorgfältig erfolgen, um kostspieliges Nacharbeiten und Zeitverschwendung zu vermeiden. Nachfolgend finden Sie die wichtigsten Regeln, mit denen Leiterplattendesigner eine optimale Platzierung der Komponenten erreichen können.

1 – Gruppierung der Komponenten nach ihrer Funktion

Komponenten mit ähnlichen Funktionen sollten gruppiert werden. Integrierte Schaltkreise für die Energieverwaltung (PMIC) sollten also beispielsweise im gleichen Energieverwaltungsabschnitt wie Wandler, LDO und ähnliche Vorrichtungen gruppiert werden, die viel Wärme und hohe Stromstärken erzeugen. Der Versorgungsabschnitt sollte von den analogen und digitalen Teilen getrennt werden; dies gilt vor allem, wenn Signale mit höheren Schaltfrequenzen verwendet werden. Außerdem müssen Komponenten, die elektromagnetisches Rauschen oder Strahlung abgeben, von sensibleren Signalen ferngehalten werden. Durch das Gruppieren der Komponenten je nach ihrer Funktion kann auch die Rückleitung besser kontrolliert werden.

2 – Einsatz einer standardmäßigen Ausrichtung der Komponenten

Integrierte Schaltkreise verfügen unabhängig von ihrem Platzbedarf und der Anzahl der Terminals stets über einen Referenzkontakt (Kontakt 1). Um das Leiterplattenlayout zu optimieren und die Bestückungsphase zu beschleunigen, muss der Designer sicherstellen, dass alle IC gleich ausgerichtet sind. Dies erhöht die Effizienz des Bestückungsprozesses und reduziert Positionierungsfehler. Im Allgemeinen besagt die Regel, dass ähnliche Komponenten (auch passive) gleich ausgerichtet werden, wodurch ein effizienterer und fehlerfreier Lötvorgang ermöglicht wird.

Es wird dazu geraten, die Komponenten in Reihen und Spalten (einer Art Matrix) aufzuteilen und sie gleichmäßig auszurichten, um die Bestückung durch Pick-and-Place-Maschinen sowie die Überprüfung und Wartung zu vereinfachen. Alle polarisierten Komponenten wie Elektrolyt- oder Tantalkondensatoren bzw. Dioden sollten gleich ausgerichtet werden, um die Polarität der Komponenten auf der Siebdruckvorlage anzuzeigen. Eine gute Faustregel ist es, zwischen den Komponenten untereinander zumindest 40 mil und zwischen den Komponenten und den Leiterplattenrändern zumindest 100 mil Platz zu lassen.

Auf der Lötseite der Leiterplatte sollten auch keine Komponenten zu nah an den Durchkontaktierungsterminals platziert werden. Alle oberflächenmontierten Komponenten (SMT) sollten auf der gleichen Seite der Leiterplatte und alle durchkontaktierten Komponenten an der Oberseite der Leiterplatte platziert werden, um die Bestückung zu vereinfachen.

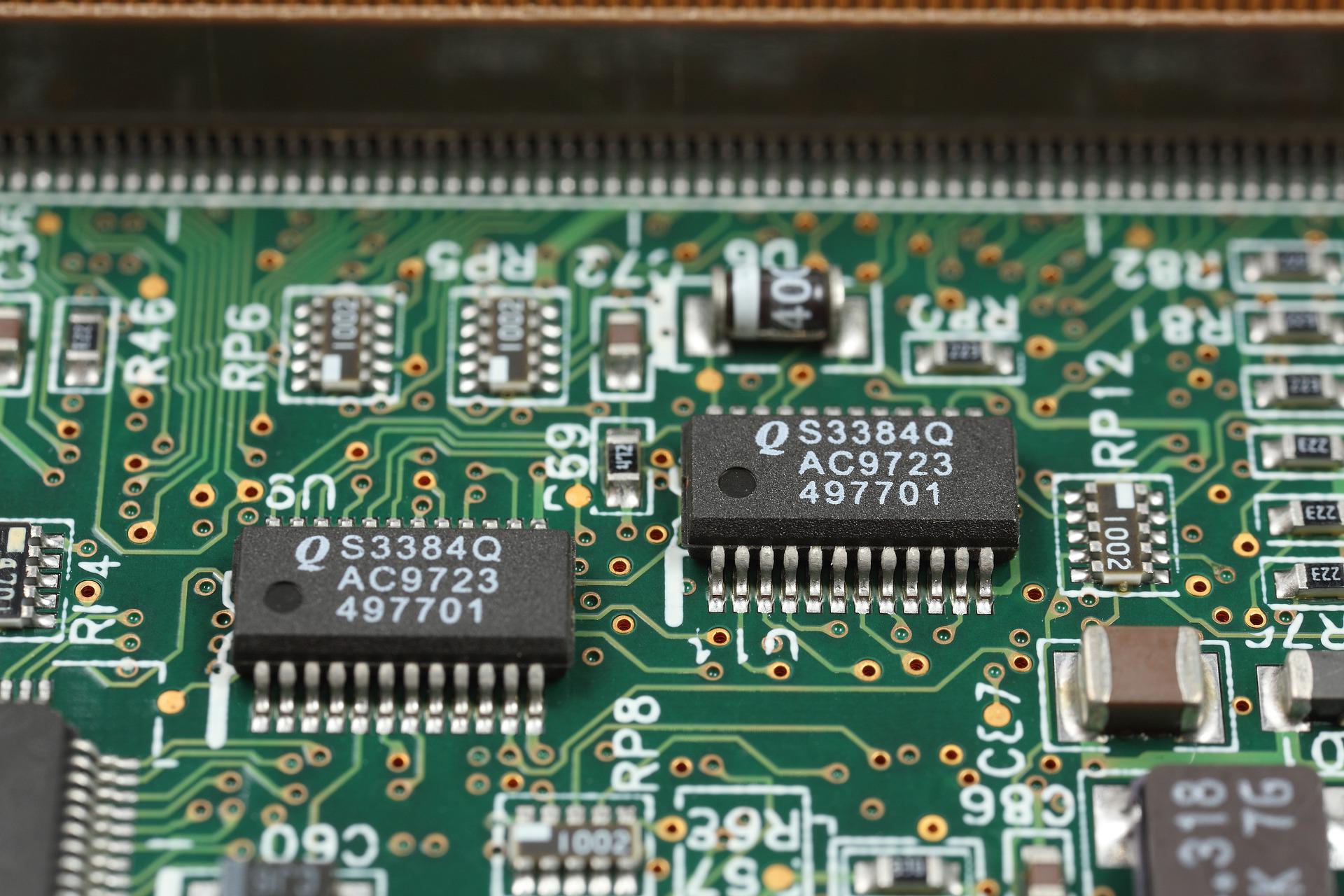

Abbildung 1 zeigt ein Beispiel dafür, wie aktive und passive Komponenten nach einer präzisen Logik und bestimmten Regeln ausgerichtet wurden.

Abbildung 1: Beispiel für die korrekte Ausrichtung der Komponenten auf der Leiterplatte

3 – Abtrennen der einzelnen Bereiche

Bereiche der Leiterplatte, die digitale, analoge, Hochfrequenz- (HF) oder Leistungskomponenten enthalten, sollten voneinander getrennt werden.

Eine Trennung der unterschiedlichen Funktionsbereiche verhindert gefährliche Störungen zwischen analogen und digitalen Signalen, wodurch es zum Phänomen des Übersprechens kommen kann, welches die Integrität des Signals beeinträchtigt. Am einfachsten kann das Überlagern von analogen und digitalen Leiterbahnen verhindert werden, indem nicht homogene Komponenten in voneinander getrennten Bereichen platziert werden. Die gleiche Regel muss auch auf die analoge und digitale Masse angewendet werden, die nicht verwechselt werden dürfen.

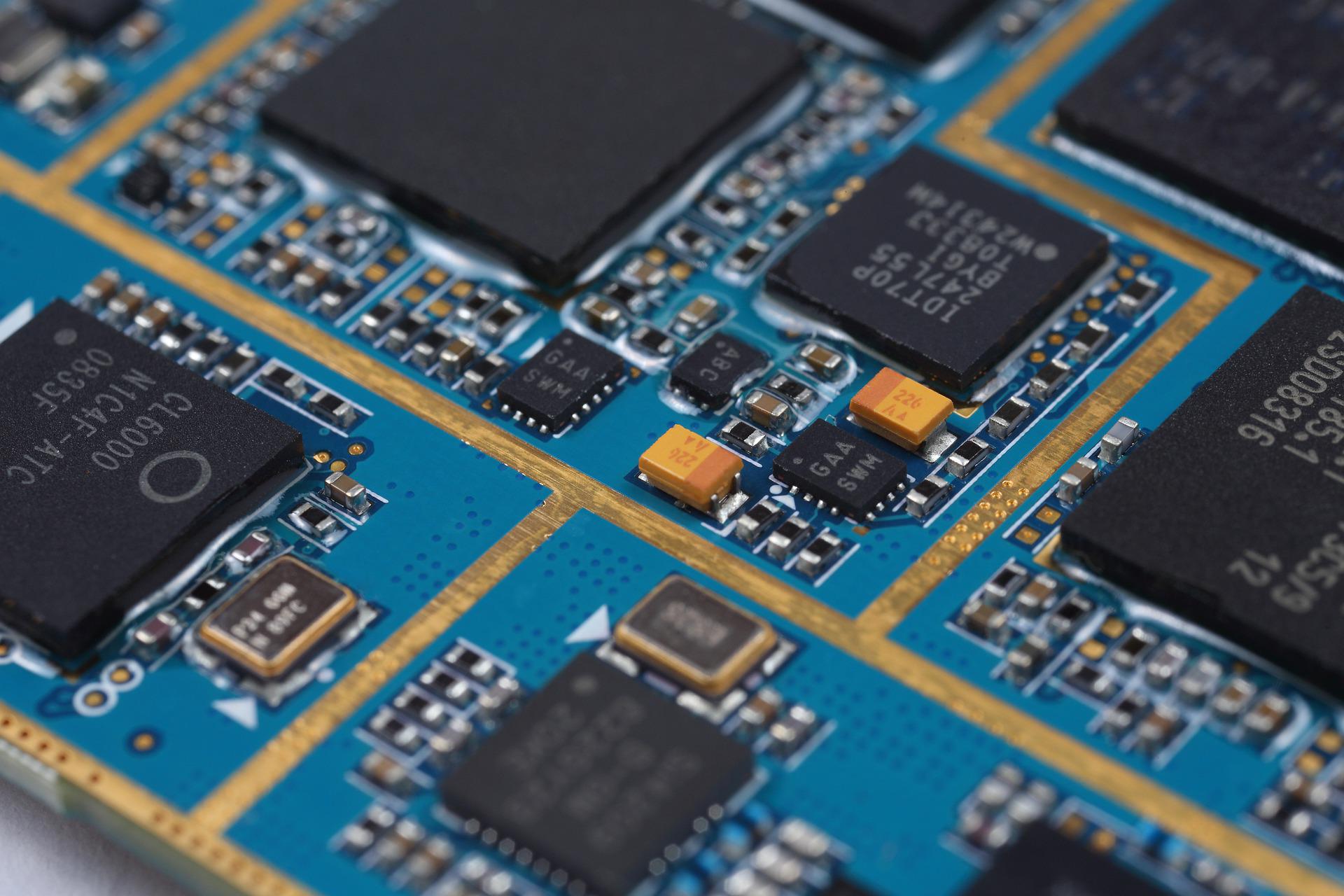

Als Kriterium für das Trennen unterschiedlicher Bereiche können die Funktion der Komponente sowie die mögliche Spannung und Stromstärke herangezogen werden. Abbildung 2 zeigt ein Beispiel für eine hochintegrierte Leiterplatte, bei der die unterschiedlichen Komponenten in unterschiedliche Bereiche gruppiert und unterteilt wurden.

Abbildung 2: Beispiel für die Trennung von Leiterplattenkomponenten in unterschiedliche Bereiche

4 – Fernhalten der Komponenten von Wärmequellen

In Anwendungen mit hoher Leistung entwickeln MOSFET, IGBT, PMIC und Spannungsregler viel Wärme. Auch wenn Sie ausreichend Durchkontaktierungen hinzufügen, um die Wärmeverteilung zu verbessern, sollte es doch vermieden werden, andere Komponenten zu nahe an den Leistungskomponenten zu platzieren. Dies gilt auch für aktive Leistungsverstärker und andere Vorrichtungen, die Wärme abgeben.

5 – Einrichten solider Erdungsebenen

Erdungsebenen sollten stets unterbrechungsfrei kontinuierlich verlaufen, da es ansonsten zu Problemen mit der Signal- und Leistungsintegrität kommen könnte.

Kann die Erdungsebene nicht gleichmäßig gehalten werden, muss beim Platzieren der Komponenten über der Unterbrechung ganz besonders vorsichtig vorgegangen werden. Hochgeschwindigkeits-Signalübertragungsleitungen sollten beispielsweise keine Unterbrechungen der Erdungsebene kreuzen, da dies eine Unterbrechung der Rückleitung dieser Signale verursachen würde.

Neben dem Einsatz von Erdungsebenen gibt es noch eine weitere Regel, die dabei hilft, sichere und gut definierte Rückleitungen zu erstellen: Man sollte zu viele Leitungen vermeiden, da dies die Signalrückleitungen blockieren könnte.

Wurde die Erdungsebene auf einer Zwischenlage positioniert, sollte auch ein Weg mit geringer Impedanz eingefügt werden, um die Steuersignale ausreichend zu schützen und das Risiko einer Störung zu reduzieren.

6 – Platzierung an den Rändern der Leiterplatte

Komponenten wie Steckverbinder müssen auf jeden Fall an den Rändern der Leiterplatte platziert werden, vor allem dann, wenn sie mit Schrauben fixiert werden müssen. Dadurch wird ein unerwünschter Kontakt der Kabel mit anderen Komponenten der Leiterplatte vermieden sowie die Bestückung und Installation der Leiterplatte erleichtert.

Umgekehrt dürfen sensible Vorrichtungen nicht an den Rändern der Leiterplatte positioniert werden, da sie über andere Impedanzmerkmale als der Rest der Schaltung verfügen und es dadurch eher zu einer elektromagnetischen Störung kommen kann.

Die meisten Positionierungsprobleme in der Bestückungs- oder Fertigungsphase geschehen dann, wenn Komponenten zu nahe an den Rändern der Leiterplatte positioniert werden. Für die Ausrüstung zur automatischen Bestückung von Leiterplatten ist ein Mindestabstand der Komponenten zu den Rändern erforderlich; dieser Abstand muss schon in der Designphase für die Leiterplatte berücksichtigt werden. Um Probleme mit Pick-and-Place-Maschinen zu vermeiden, muss zwischen den Komponenten untereinander ein Abstand von zumindest 50 mil und zwischen den Komponenten und den Leiterplattenrändern ein Abstand von 100 mil eingehalten werden.

7 – Ausreichend Platz für die Leiterbahnen

Der derzeitige Trend in der Elektronik geht hin zu immer kompakteren Leiterplatten; dies ist besonders bei Wearables und tragbaren Geräten erforderlich. Für die Miniaturisierung von Schaltkreisen gelten jedoch Einschränkungen und es gibt stets eine optimale Größe, die eingehalten werden sollte, da es anderenfalls nahezu unmöglich wird, alle Leiterbahnen zu verlegen. Bei der Positionierung der Komponenten muss deshalb sichergestellt werden, dass auf der Leiterplatte vor allem in der Nähe von Komponenten mit zahlreichen Kontakten ausreichend Platz für den Verlauf von Kupferleiterbahnen vorhanden ist.

8 – Entwicklung im Hinblick auf Herstellbarkeit, Zugänglichkeit und Wartung

Leiterplatten werden mithilfe von automatisierten Geräten bestückt, die in der Regel bei Durchsteckkontakten ein Wellenlötverfahren und bei oberflächenmontierten Komponenten ein Rückflusslötverfahren anwenden. Für beide Verfahren gibt es bestimmte Anforderungen, welche die Designer von Leiterplattenlayouts berücksichtigen müssen, um bei der Bestückung und Fertigung maximale Effizienz zu gewährleisten.

Aus diesem Grund ist es wichtig, die korrekte Positionierung der Komponenten zu überprüfen, um mögliche Unterbrechungen in der Produktionsphase zu vermeiden und gleichzeitig den Prozess der Leiterplattenbestückung zu vereinfachen. Die Platzierung der Komponenten beeinflusst die Leistung des Geräts sowohl hinsichtlich der Signalintegrität als auch hinsichtlich der Immunität gegen elektromagnetische Störungen (EMI).

9 – Hochgeschwindigkeitssignale

Komponenten, die Hochgeschwindigkeitssignale verarbeiten, müssen knapp nebeneinander im gleichen Bereich der Leiterplatte gruppiert werden, um die Entflechtung der Leiterbahnen zu vereinfachen. Die Verbindungen zwischen diesen Signalen müssen über kurze und gerade Leiterbahnen erfolgen.

Für Hochgeschwindigkeitskomponenten, die viel Stromstärke benötigen (wie CPU, FPGA und GPU), sind auch Entkoppelkondensatoren erforderlich, die mit den jeweiligen Stromkontakten verbunden sind. Bei digitalen Leiterplatten oder bei Komponenten mit BGA‑Paketen kann die Platzierung dieser Kondensatoren komplizierter sein. Es ist jedoch wichtig, dass Bypasskondensatoren so nah wie möglich an den VCC‑Kontakten der aktiven Komponenten platziert werden, um Schwingungen der Leistungs- und Erdungssignale zu vermeiden und mögliche Probleme mit der Integrität der Stromversorgung an der Quelle zu lösen.

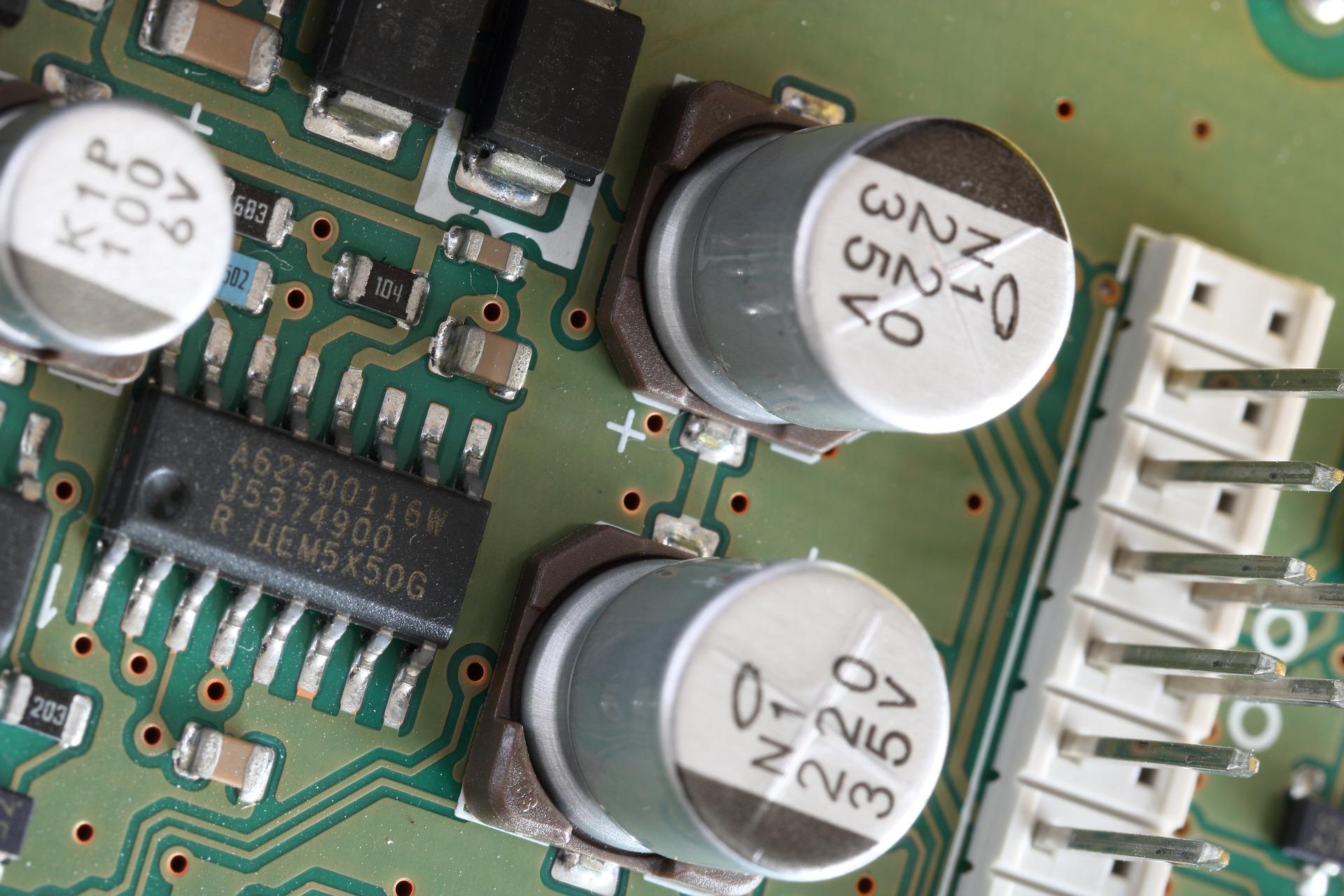

Im Allgemeinen empfiehlt es sich, zwischen den auf der Leiterplatte platzierten integrierten Schaltkreisen einen Abstand von 350 bis 500 mil einzuhalten. Bei großen integrierten Schaltkreisen sollte dieser Abstand noch vergrößert werden. Abbildung 3 zeigt Bypasskondensatoren, die in unmittelbarer Nähe zu integrierten Schaltkreisen platziert wurden.

Abbildung 3: Beispiel für Bypasskondensatoren

10 – Wärmemanagement

Beim Positionieren von Komponenten muss darauf geachtet werden, wie viel Wärme während des Betriebs erzeugt wird. Komponenten wie Prozessoren, die viel Wärme erzeugen, sollten in der Mitte der Leiterplatte platziert werden, sodass die Wärme gleichmäßig über die Leiterplatte verteilt werden kann. Auch der Luftfluss muss berücksichtigt werden, um zu verhindern, dass die Kühlung der wärmsten Komponenten durch größere Komponenten blockiert wird. Außerdem ist es ratsam, von Beginn an ausreichend Raum für die Platzierung von Wärmeableitern oder anderen Vorrichtungen zu lassen, welche die Wärmeverteilung unterstützen.

Fazit

Werden die oben angegebenen Regeln befolgt, können die nachfolgenden Schritte des Leiterplattendesigns (beginnend mit der Entflechtung der Leiterbahnen) problemloser und sicherer erfolgen, da Sie wissen, dass mögliche Probleme in der Bestückungsphase oder – noch schlimmer –während des Betriebs des Endproduktes vermieden wurden.

Für das Platzieren von Komponenten auf einer Leiterplatte gibt es mehrere Softwaredesigntools, die einige nützliche integrierte Funktionen bieten. Ein gutes Leiterplattenlayout beginnt mit der korrekten Platzierung der Komponenten; machen Sie sich keine Sorgen, wenn diese Entwicklungsphase einige Zeit dauert, denn dies ist einer der herausforderndsten Aspekte des gesamten Prozesses des Leiterplattendesigns.

31/08/2022