Unabhängig von ihrem Typ (starr, flexibel oder starr-flexibel) benötigt jede Leiterplatte einen physischen Träger, auch Substrat genannt, auf dem die Komponenten platziert und die erforderlichen Kontakte zwischen ihnen hergestellt werden können. Der Typ und die technischen Eigenschaften der für die Leiterplattenherstellung verwendeten Substrate stellen eine der ersten Herausforderungen dar, denen sich der Designer stellen muss, es ist der erste Schritt in Richtung des Baus einer hochwertigen Leiterplatte.

Der Typ und die Eigenschaften des Substrats beeinflussen die Leistung der Leiterplatte direkt. So erhöht beispielsweise ein starres Substrat sowohl die Festigkeit als auch die Haltbarkeit der Leiterplatte, während ein flexibles Substrat den Ingenieuren mehr Gestaltungsmöglichkeiten bietet.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt

Das Substrat ist im Wesentlichen ein nicht leitfähiges Material, das oft aufgrund des Wertes seiner Dielektrizitätskonstante (DK) ausgewählt wird. Substrate sind dielektrische Verbundstrukturen aus Epoxidharz und Glas- oder Papiergewebe. Manchmal werden Substrate mit spezifischen Materialien wie Keramik ergänzt, um deren Dielektrizitätskonstante zu verbessern. Die Leiterplattenindustrie entwickelt sich mit der konsequenten Einführung vieler verschiedener Substrate von Kompaktglasfasern bis hin zu flexiblen Polymeren ständig weiter. In der Vergangenheit waren Glasfasern die häufigste Substratform, da es sich um ein preisgünstiges und äußerst zuverlässiges Material handelt, das eine gute solide Basis für die Leiterplatte bietet.

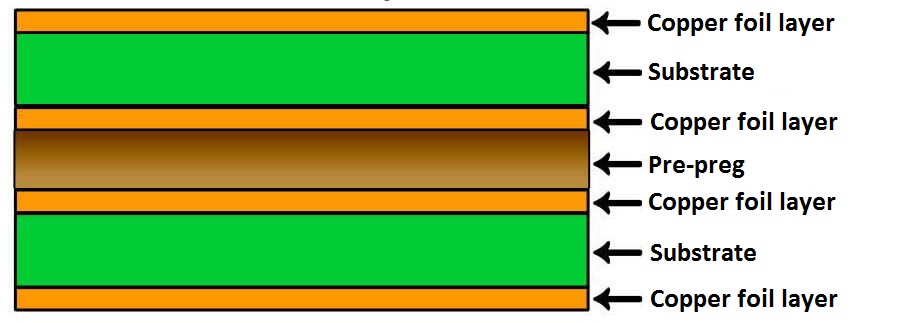

Abbildung 1 zeigt den typischen Lagenaufbau einer mehrlagigen Leiterplatte. Die beiden äußeren Seiten, sowie die beiden inneren Lagen (verwendbar als Erdebene, Stromversorgung oder für die Anordnung der Leiterbahnen), bestehen aus Kupferfolien. Die innerste Lage (der Kern) wird mit Prepreg hergestellt, während die anderen beiden Lagen die Substrate sind.

Abbildung 1: typische Struktur einer mehrlagigen Leiterplatte

Technische Eigenschaften

Materialien und Substrate, die für die Leiterplattenherstellung verwendet werden, müssen eine hohe Festigkeit und Zuverlässigkeit bieten, da der korrekte Betrieb und Dauer des elektronischen Schaltkreises von ihrer Leistung abhängen. Nachfolgend finden Sie die wichtigsten technischen Eigenschaften, welche die Qualität eines Substrats bestimmen:

- Dielektrizitätskonstante

- Wärmeleitfähigkeit

- Wärmeausdehnungskoeffizient

- Maximale Betriebstemperatur (MOT)

- Elektrische Isolierung.

Die Dielektrizitätskonstante, auch elektrische Permittivität eines Materials genannt (Symbol Ɛ), drückt ihre Fähigkeit aus, Elektronen in einem elektrischen Feld zu speichern. Diese Eigenschaft ist für die in der Leistungselektronik verwendeten Substrate von grundlegender Bedeutung, da die hohen Spannungen und Ströme, denen die Leistungsgeräte ausgesetzt sind, nicht zu vernachlässigende elektromagnetische Felder erzeugen. Diese hochintensiven elektromagnetischen Felder können tatsächlich Ströme in benachbarten Leiterbahnen induzieren, wenn die Dielektrizitätskonstante zu hoch ist. Substrate mit einer höheren Dielektrizitätskonstante müssen mit größeren Dicken hergestellt werden als Substrate mit einer niedrigeren Dielektrizitätskonstante, um den gleichen Kapazitätswert zu erreichen. Daher kann der Einsatz von Materialien mit niedrigerer Dielektrizitätskonstante zu einer Verringerung der Größe und des Gewichts eines Substrats führen. Darüber hinaus ermöglichen Substrate mit einer niedrigeren Dielektrizitätskonstante es Designern, den Abstand zwischen den Leiterbahnen zu verringern, was zu einem kleineren Schaltkreis führt.

Die Wärmeleitfähigkeit eines Materials (auch thermischer Widerstand genannt) misst seine Fähigkeit, Wärme zu übertragen. Die Wärmeleitfähigkeit wird in Watt pro Kelvin-Meter (W/mK) ausgedrückt und gibt an, wie effizient das Material Wärme durch sein Volumen leitet. Die Wärmeleitfähigkeit ist ein weiterer relevanter Parameter für Substrate, insbesondere dann, wenn die von Hochleistungsgeräten erzeugte Wärme auf einen Kühlkörper oder eine Erdebene übertragen werden muss. Wenn die Wärmeleitfähigkeit zu niedrig ist, kann sich um bestimmte Komponenten Wärme ansammeln, was zu hohen Temperaturen führt, welche die Leistung beeinträchtigen und Fehlfunktionen oder Schäden verursachen können.

Der Wärmeausdehnungskoeffizient (CTE) misst die Fähigkeit eines Materials, seine Größe entsprechend der Temperatur zu ändern, der es ausgesetzt ist. Bei derselben Temperatur wird ein Substrat mit einem hohen CTE stärker expandiert als ein Substrat mit einem niedrigen CTE. Der CTE eines Substrats spielt bei mehrlagigen Leiterplatten eine fundamentale Rolle. Wenn die Substrate, aus denen die verschiedenen Lagen bestehen, unterschiedliche CTEs haben, könnte tatsächlich eine Trennung zwischen den Lagen selbst entstehen, wenn die Leiterplatte Temperaturzyklen ausgesetzt wird. Bei steigender Temperatur kann sich das Substrat mit einem hohen CTE mit einer Kraft ausdehnen, die größer ist als seine mechanische Festigkeit ist, was zu Rissen, Spänen oder anderen mechanischen Schäden führt.

Die maximale Betriebstemperatur (MOT), eines Substrats stellt den Temperaturwert dar, bis zu dem es die vom Hersteller angegebenen Eigenschaften beibehält; oberhalb dieser Temperaturschwelle hat das Substrat eine höhere Ausfallwahrscheinlichkeit. Normalerweise gibt der Substrathersteller sowohl den MOT-Wert als auch die Zeit an, während der diese Grenztemperatur ohne Beschädigung aufrechterhalten werden kann.

Die elektrische Isolierung eines Substrats zeigt an, wie schlecht es Strom leitet. Diese Eigenschaft, auch bekannt als Flächenwiderstand (BR), misst die Menge der Elektronen, die durch ein Material geleitet werden. Je größer der Flächenwiderstand eines Substrats, desto besser ist seine Fähigkeit, die Erzeugung von Schwebeströmen innerhalb des Materials zu verhindern. Die Dämmleistung eines Substrats ist streng von der Dicke abhängig. Daraus folgt, dass ein Substrat mit einem hohen Flächenwiderstand bei gleicher Gesamtisolierung vermutlich eine geringere Dicke haben wird als ein Substrat mit einem geringeren Flächenwiderstand.

Haupttypen von Substraten

Materialien, die für die Leiterplattenherstellung verwendet werden, sind von grundlegender Bedeutung, da sie hervorragende Eigenschaften und auch Eigenschaften aufweisen müssen wie zum Beispiel Temperaturbeständigkeit, Haftung, Zugfestigkeit, Flexibilität, Durchschlagfestigkeit, Dielektrizitätskonstante und mehr. Die Leistung, Zuverlässigkeit und Lebensdauer der Leiterplatte hängen streng von den Materialien ab, die zur Herstellung der Substrate verwendet werden.

FR-2

FR-2 ist wahrscheinlich der Substrattyp, der die geringste Leistung bietet. Obwohl es flammhemmend ist (FR-2 bedeutet Flammschutzstufe 2), besteht FR-2 aus einem phenolischen Material, das eine bestimmte Art imprägniertes Papier ist, das auf einer Glasfaser abgelegt wird. Dieses Substrat wird heute nur noch in einigen sehr wirtschaftlichen Verbraucheranwendungen eingesetzt wie zum Beispiel kleinen, kostengünstigen Funkgeräten.

FR-4

Es ist das am häufigsten verwendete Material für die Herstellung von Leiterplattensubstraten. Es besteht aus einer glasfaserverstärkten Epoxidlaminatplatte. Das verwendete Epoxidharz ist feuerfest (FR-4 bedeutet Flammschutzstufe 4), wasserfest und absorbiert keine Feuchtigkeit. Die Zugfestigkeit ist sehr hoch, ebenso das Festigkeit-Gewicht-Verhältnis und die elektrische Isolierung. Es gibt mehrere Arten von FR-4, die sich zusätzlich zu den oben genannten allgemeinen Eigenschaften in einigen spezifischen Eigenschaften unterscheiden wie beispielsweise:

- Standard-FR-4: Es ist der gebräuchlichste und wirtschaftlichste FR-4-Typ mit einer Hitzebeständigkeit von 140 bis 150 °C.

- FR-4 für hohe Temperaturen (hohe Tg): Diese FR-4-Version bietet einen hohe Tg (Glasübergangstemperatur), die es dem Substrat ermöglicht, Temperaturen bis zu 1180 °C zu erreichen.

- FR-4 halogenfrei: Es handelt sich um eine Materialversion mit einem geringen Gehalt an Halogenen (die während der Verbrennung giftige Substanzen entwickeln). Halogene gehören zu den am häufigsten verwendeten feuerfesten Elementen.

PTFE (Teflon)

PTFE ist ein Kunststoff, der keinen Widerstand bietet und daher nur in Anwendungen mit schnellen und hochfrequenten Signalen verwendet wird. PTFE ist extrem flexibel, was es für Anwendungen mit engen Toleranzen wertvoll macht und einen hohen Grad an Isolierung bietet. Es ist außerdem extrem leicht, flammfest, bietet eine hohe mechanische Festigkeit und behält seine stabilen Eigenschaften bei Temperaturänderungen bei. Aufgrund seiner hervorragenden Hochfrequenzeigenschaften wird es in elektronischen Geräten eingesetzt, die Signale von mehreren Hundert MHz bis zu mehreren Dutzenden GHz verarbeiten.

Metallsubstrate

Metallsubstrate, typischerweise aus Aluminium, bieten hohe dielektrische und thermische Eigenschaften und dehnen sich langsam aus. Aluminium sorgt für eine ausgezeichnete Hochfrequenzleistung und hält Temperaturen bis zu 350 °C problemlos stand. Direkt mit dem Aluminiumsubstrat verbunden ist das keramische Substrat, das durch ein elektrochemisches Verfahren gewonnen wird, das eine dielektrische Lage aus Aluminiumoxidkristallen direkt auf der Oberfläche eines Aluminiumsubstrats erzeugt. Da die Dicke viel dünner als herkömmliche Substrate ist, erreicht dieses Material eine höhere dielektrische Wärmeleitfähigkeit als herkömmliche dielektrische Materialien, die derzeit für Leiterplatten verwendet werden. Das Aluminiumsubstrat bietet eine ausgezeichnete Hochfrequenzleistung, aber zu höheren Kosten als andere Lösungen. Es wird in Mikrowellengeräten, im HF-Bereich, in Basisstationen für drahtlose Kommunikation und in Leiterplatten für LED-Beleuchtung eingesetzt.

LTCC

LTCC ist ein Substrattyp, der hauptsächlich in mehrlagigen Leiterplatten verwendet wird, und steht für Low Temperature Co-Fired Ceramics. Da das zu seiner Herstellung verwendete Aluminiumoxid bei einer hohen Temperatur (1 500 °C) verbrannt werden muss, ist es nicht möglich, es gleichzeitig mit den Lagen zu verbrennen, welche die Leiterbahnen aus niedrigschmelzendem Kupfer enthalten. Durch Zugabe von glasbasierten Materialien zum Aluminiumoxid können LTCC-Substrate bei Temperaturen bis zu 900 °C verbrannt werden. Dies ermöglicht eine gleichzeitige Verbrennung mit einem niedrigschmelzenden Schaltkreis wie Kupfer oder Silber. Dieser Substrattyp wird häufig in Hochfrequenz-HF-Modulen verwendet.

Flexibles Substrat

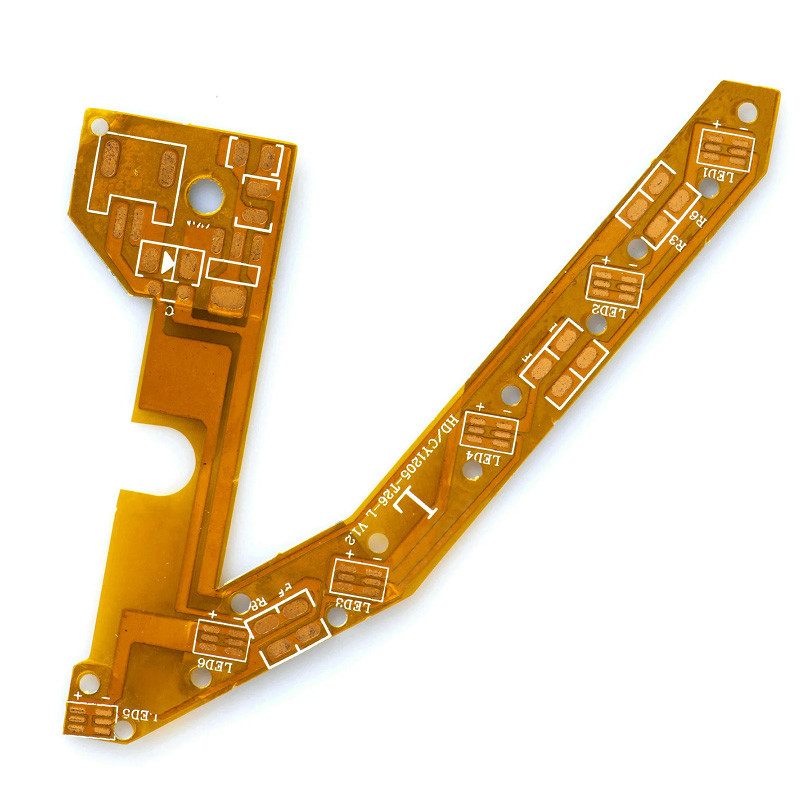

Flexible Substrate können leicht gefaltet oder in die gewünschten Formen gewickelt werden, ohne die elektrische Kontinuität des Stromkreises in irgendeiner Weise zu beeinträchtigen. Dies ermöglicht es Designern, Leiterplatten zu erstellen, die sich selbst an kleinste Räume oder an Gehäuse mit unregelmäßiger Form anpassen. Statt Glasfaser- oder Epoxidharze verwenden diese Substrate bestimmte Kunststofffolientypen. Flexible Substrate können mit Materialien wie Polyimid und LCP (Flüssigkristallpolymer) oder mit kostengünstigen Materialien wie Polyester und PEN hergestellt werden. Da flexible Substrate sehr dünn sind, erfordert ihre Produktion sehr spezialisierte Ausrüstung und eine Verarbeitung mit höheren Kosten als andere Materialien. Abbildung 2 zeigt ein Beispiel für Leiterplatten mit flexiblen Substraten.

Abbildung 2: Flexible Leiterplatte

Polyimid, häufig PI abgekürzt, ist ein Polymer mit hervorragenden Eigenschaften wie thermischer Stabilität, thermischer Beständigkeit, hervorragenden elektrischen Eigenschaften und ausgezeichneter chemischer Beständigkeit. Eine Polyimidfolie namens Kapton (eingeführt von der DuPont Corporation) ist in den meisten flexiblen Leiterplatten auf dem Markt zu finden. Kapton besitzt besondere Eigenschaften wie hohe Hitzebeständigkeit, Robustheit und eine Dielektrizitätskonstante von nur 3,6.

Starr-flexible Substrate

Sie werden durch die Kombination von flexiblen und starren Substraten gewonnen. Eine Leiterplatte kann beispielsweise aus mehreren Lagen Polyimid bestehen, die an einer starren Keramikschicht befestigt sind. Leiterplatten, die mit diesem Material hergestellt werden, werden in kritischen Anwendungen in der Medizin, Luft- und Raumfahrt, sowie im militärischen Bereich weit verbreitet eingesetzt, wo Anforderungen wie Zuverlässigkeit, Robustheit, mechanische Beständigkeit und hohe Temperaturen sehr streng sind.

28.03.2022