Der Entwurf und die Herstellung elektronischer Geräte, die den rauen Weltraumbedingungen standhalten können, sind für die Erforschung des Kosmos von entscheidender Bedeutung geworden. Leiterplatten (PCB), die für Raumfahrtmissionen entwickelt wurden, sind von größter Bedeutung, um die Zuverlässigkeit und Funktionalität elektronischer Systeme zu gewährleisten. Die Leiterplatten sind mechanischen Belastungen, Strahlung, Vakuum und extremen Temperaturen ausgesetzt, was Ingenieure und Designer vor einzigartige Herausforderungen stellt. In diesem Artikel werden die Feinheiten des Leiterplattendesigns in Raumfahrtqualität und die von Ingenieuren implementierten Lösungen zur Überwindung dieser Barrieren untersucht.

Was sind die Herausforderungen von Platinen in Raumfahrtqualität?

Um den rauen Weltraumumgebungsbedingungen standzuhalten, wurden Leiterplatten für den ausnahmslosen Einsatz in Umgebungen mit ständiger Strahlung, starken Vibrationen und extremen Temperaturen entwickelt. Diese Leiterplatten werden mit modernsten Materialien und Fertigungstechniken gefertigt und garantieren herausragende Leistung und Zuverlässigkeit.

Extreme Temperaturen

Der Weltraum ist durch signifikante Temperaturschwankungen gekennzeichnet. Satelliten, Sonden und Rover durchqueren verschiedene Weltraumbereiche, während sie extremen Temperaturen und Drücken ausgesetzt sind. Temperaturen können zwischen -200 °C im Schatten eines Himmelskörpers und über 200 °C liegen, wenn sie direktem Sonnenlicht ausgesetzt werden. Dazu sind hoch entwickelte Wärmemanagementtechniken und spezielle Materialien mit niedrigen Wärmeausdehnungskoeffizienten erforderlich.

Bei extremen Temperaturen setzen Ingenieure häufig Keramikleiterplatten ein. Keramische Materialien sind aufgrund ihres niedrigen Wärmeausdehnungskoeffizienten widerstandsfähiger gegen Temperaturschwankungen. Diese Materialien zeigen trotz der extremen Temperaturschwankungen, die im Weltraum auftreten, Stabilität und Zuverlässigkeit.

Ionisierende Strahlung

Ionisierende Strahlung, die von Himmelsquellen und der Sonne ausgeht, durchdringt den Weltraum und stellt eine erhebliche Gefahr für elektronische Komponenten dar. Strahlung kann die Funktionalität von Leiterplatten beeinträchtigen und die Leistung von Halbleitern vermindern. Um empfindliche elektronische Bauteile vor schädlichen Strahlungsauswirkungen zu schützen, müssen raumtaugliche Leiterplatten von Ingenieuren unter Verwendung strahlungsgehärteter Materialien, einschließlich keramischer Substrate und spezieller Beschichtungen, entwickelt werden.

Mechanische Beanspruchung

Beim Start und Einsatz von Raumfahrzeugen werden Leiterplatten extremen mechanischen Beanspruchungen ausgesetzt. Strukturelle Schäden können durch die während der Startphase erzeugten Schwingungen und durch den Einsatz von Solarzellengruppen und anderen Komponenten entstehen. Um diese Schwierigkeit zu verringern, bauen Designer stoßdämpfende Mechanismen ein, einschließlich flexibler Leiterplattenmaterialien und konformer Beschichtungen, um die Integrität der elektronischen Komponenten zu schützen.

Flexible Leiterplatten, die häufig aus Polyimid bestehen, absorbieren Vibrationen und Störungen effektiver als ihre starren Gegenstücke. Konforme Beschichtungen isolieren die Leiterplatte (PCB) während des Start- und Bereitstellungsprozesses. Darüber hinaus ist ein sorgfältiges Leiterplattenlayout erforderlich, um mechanische Spannungen gleichmäßig zu verteilen.

Ausgasung

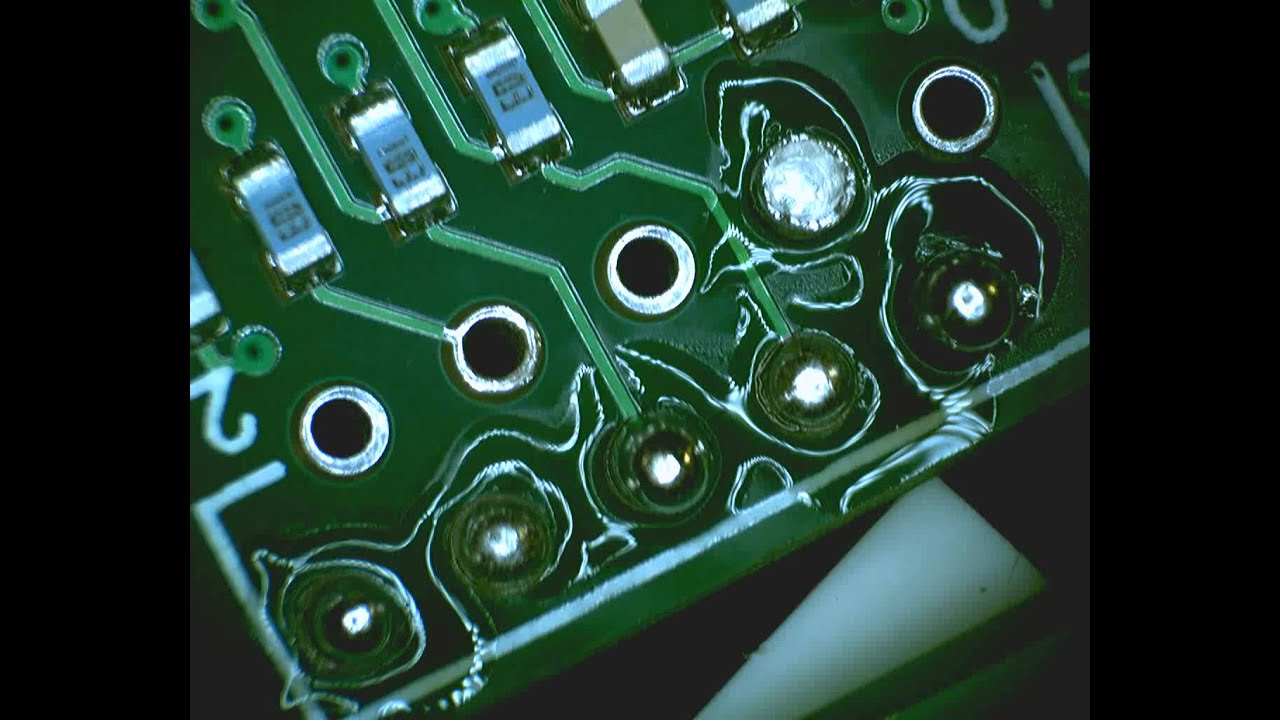

Die Ausgasung entsteht während der Fertigung und ist ein Wellenlötfehler, bei dem Luft in einer Leiterplatte eingeschlossen wird. Die Luft erzeugt Hohlräume oder Gaseinschlüsse, welche die Leistung der Leiterplatte beeinträchtigen können. Dieses Phänomen tritt sowohl während des Wellen-/Handlötvorgangs als auch dann auf, wenn die Leiterplatte einem hohen Vakuum ausgesetzt ist. Eine Leiterplattenausgasung ist häufig das Ergebnis einer unsachgemäßen Materialauswahl und fehlerhafter Fertigung. Da der Weltraum ein nahezu perfektes Vakuum ist, das keine Luft oder ein anderes Medium enthält, kann ein Defekt wie eine Ausgasung (Abbildung 1) empfindliche optische Komponenten wie Kameras kontaminieren.

Abbildung 1: Ausgasung in den Lötstellen nach manuellem Löten (Quelle: YouTube)

Materialien, die bei der Herstellung vakuumkompatibler Leiterplatten verwendet werden, haben minimale Ausgasungseigenschaften. Verbundwerkstoffe wie Polyimid und PTFE (Teflon) werden häufig aufgrund ihrer außergewöhnlich geringen Ausgasungseigenschaften eingesetzt. Diese Materialien tragen zur Kontaminationsvermeidung im Weltraumvakuum und zur langfristigen Zuverlässigkeit der elektronischen Systeme bei.

Weltraum- und Gewichtsbeschränkungen

Aufgrund der strengen Gewichts- und Größenbeschränkungen von Raumfahrzeugen ist die Entwicklung elektronischer Systeme, die sowohl kompakt als auch leicht sind, unerlässlich geworden. Bei der Entwicklung von Leiterplatten in Raumqualität muss ein empfindliches Gleichgewicht zwischen Größe und Funktionalität gewahrt werden; die Architektur muss optimiert werden, um den verfügbaren Platz optimal zu nutzen. Durch den Einsatz mehrschichtiger Leiterplatten (PCB), fortschrittlicher Miniaturisierungstechniken und dreidimensionaler Verpackungslösungen sind Ingenieure in der Lage, trotz dieser schwierigen Einschränkungen die erforderliche Leistung aufrechtzuerhalten.

SMT und andere fortschrittliche Miniaturisierungstechniken erleichtern die Herstellung von elektronischen Komponenten, die sowohl kompakter als auch leichter sind. Dreidimensionale Verpackungslösungen wie System-in-Package (SiP) oder Chip-on-Board (COB) ermöglichen die Integration mehrerer Funktionen in einem kompakten Raum.

Substrate für Weltraumleiterplatten

Für Leiterplatten in Raumfahrtqualität sind spezielle Substrate erforderlich, die den rauen Bedingungen des Weltraums standhalten können. Die am häufigsten verwendeten Substrate sind unten aufgeführt.

Keramik

Werkstoffe wie Aluminiumoxid (Al₂O₃) und Aluminiumnitrid (AlN) sind häufig verwendete Keramiken. Die niedrigen Wärmeausdehnungskoeffizienten von Keramiken machen sie auch bei extremen Temperaturen außergewöhnlich stabil. Darüber hinaus sind sie wärmeleitend, was die Wärmeableitung unterstützt. Keramiksubstrate bieten aufgrund ihrer intrinsischen Beständigkeit gegen Strahlung eine belastbare Lösung für Raumfahrtanwendungen.

Glaskeramiken

Glaskeramikmaterialien, einschließlich Niedertemperatur-Einbrand-Keramiken (LTCC), zeichnen sich durch ihre überlegenen elektrischen Eigenschaften, minimale Wärmeausdehnung und hohe Wärmeleitfähigkeit aus. LTCC eignen sich besonders gut für Anwendungen, welche die Integration zahlreicher Komponenten in ein solides Gehäuse und Miniaturisierung erfordern.

Polyimid

Polyimid ist ein flexibles und leichtes Polymer. Polyimidsubstrate eignen sich gut für flexible Leiterplatten, die mechanische Belastungen beim Start und Einsatz absorbieren können. Sie verfügen außerdem über eine gute thermische Stabilität, sodass sie Temperaturschwankungen standhalten. Polyimid ist jedoch möglicherweise nicht für Anwendungen mit hoher Strahlenbelastung geeignet.

Strahlenbeständige Materialien

Um die Auswirkungen von Strahlung zu mindern, die zu Fehlfunktionen oder zur Degenerierung elektronischer Komponenten führen kann, werden strahlenbeständige Materialien in Leiterplatten in Raumfahrtqualität integriert. Ein Beispiel für eine solche Substanz ist strahlengehärtetes Epoxidlaminat. Ein solches Laminat wurde speziell formuliert, um den schädlichen Auswirkungen ionisierender Strahlung zu widerstehen. Seine elektrischen und mechanischen Eigenschaften bleiben bewusst erhalten, selbst wenn sie Strahlung ausgesetzt sind. Die erhöhte Beständigkeit von strahlungsgehärteten Epoxidlaminaten gegenüber strahlungsinduzierter Verschlechterung gewährleistet die Haltbarkeit und Zuverlässigkeit von Leiterplatten in Raumfahrtqualität.

Darüber hinaus werden Kupferlegierungen mit außergewöhnlicher Strahlungsbeständigkeit in Leiterplatten in Raumfahrtqualität eingesetzt. Legierungen wie Kupfer-Wolfram (CuW) und Kupfer-Molybdän (CuMo) bieten eine verbesserte Haltbarkeit gegen Verschlechterung und Versprödung durch Strahlung. Sie tragen dazu bei, die elektrische Leistung und die strukturelle Integrität von Leiterplatten in Umgebungen mit hoher Strahlung zu erhalten.

Kupferfolien

Kupferfolien sind für die Funktionalität von Leiterplatten in Raumfahrtqualität von entscheidender Bedeutung. Leitfähige Schichten werden implementiert, um die Übertragung elektrischer Signale zu erleichtern. Hochleistungskupferfolien werden in Leiterplatten in Raumfahrtqualität verwendet, um eine optimale Signalintegrität zu gewährleisten und Signalverluste zu reduzieren.

Hochleistungskupferfolien zeichnen sich durch eine Reihe wesentlicher Eigenschaften aus. Ihre erhöhte Wärmeleitfähigkeit ermöglicht eine effektive Wärmeableitung von der Leiterplatte weg. Bei Raumfahrtanwendungen, bei denen Komponenten eine erhebliche Strahlung erzeugen, ist dies von größter Bedeutung. Diese Folien haben nicht nur eine geringe Einfügungsdämpfung, sondern reduzieren auch Signalverzerrung und ‑dämpfung. Dies garantiert eine gleichbleibende Signalübertragung, selbst bei Anwendungen mit hohen Frequenzen.

Metallkernleiterplatten

Leiterplatten mit einem Metallkern, bestehend aus einem Kupfer- oder Aluminiumkern, der von einer dielektrischen Schicht umgeben ist, eignen sich gut für Anwendungen, die aufgrund ihrer hohen Wärmeleitfähigkeit eine effiziente Wärmeableitung erfordern. Dies ist in der Weltraumumgebung, in der die Temperaturregelung schwierig ist, von entscheidender Bedeutung.

„Rogers RO4000“-Serie

Die Materialien von Rogers sind eine Familie von Hochfrequenzlaminaten, einschließlich RO4350B und RO4003C, und wurden speziell für den Einsatz in Mikrowellen- und HF‑Umgebungen entwickelt. Bei hohen Frequenzen bietet die „Rogers RO4000“-Serie eine außergewöhnliche elektrische Wirksamkeit. Häufig werden diese Substrate in Raumfahrtmissionen eingesetzt, die HF- und Mikrowelleneinsatzmöglichkeiten erfordern.

PTFE (Teflon)

Polytetrafluorethylen (PTFE) ist weithin unter der Handelsbezeichnung Teflon anerkannt. Aufgrund seiner niedrigen Verlusttangens und Dielektrizitätskonstante ist dieses Material für Hochfrequenzanwendungen geeignet. Darüber hinaus ist es dank seiner außergewöhnlichen Chemikalienbeständigkeit und minimaler Ausgasungseigenschaften gut für den Einsatz in Vakuumumgebungen wie dem Weltraum geeignet.

Hoch-Tg-FR‑4

Obwohl FR‑4 – ein vorherrschendes mit Glasfasern verstärktes expoxidbasiertes Substrat – in kommerziellen Leiterplatten eingesetzt wird, sind FR‑4-Varianten mit hoher Tg-Temperatur (Glasübergangstemperatur) für erhöhte Temperaturen ausgelegt. Im Vergleich zu konventionellen FR‑4 weisen sie eine größere Stabilität bei extremen Temperaturen auf, wodurch sie für bestimmte Raumfahrtanwendungen geeignet sind.

Oberflächenbehandlung

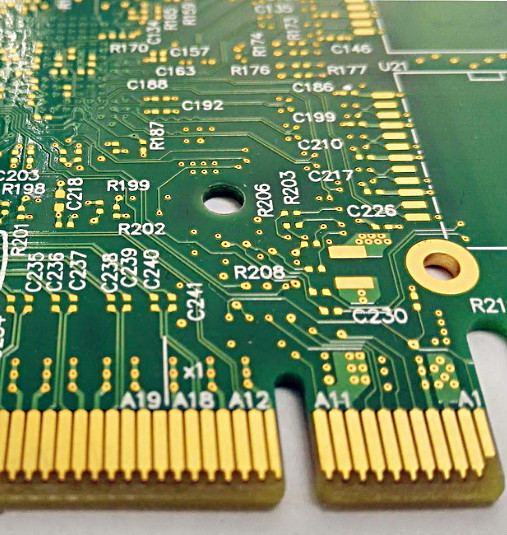

Die mit Sorgfalt ausgewählten Oberflächenbehandlungen von Leiterplatten in Raumfahrtqualität bieten Oxidationsbeständigkeit und garantieren zuverlässige Lötverbindungen. Häufig werden Immersionssilber- und Immersionsgold-Oberflächenbehandlungen (Abbildung 2) verwendet.

Eine Silberbeschichtung, die durch Eintauchen erreicht wird, bietet eine hervorragende Leitfähigkeit und Korrosionsbeständigkeit. Durch die Errichtung einer Barriere auf den Kupferspuren schützt sie effektiv vor Oxidation und garantiert zuverlässige elektrische Verbindungen. Silber ist in Immersionen aufgrund seiner ausgezeichneten Signalintegrität und minimalen Einfügungsdämpfung ideal für Hochfrequenzanwendungen geeignet.

Im Gegensatz dazu sorgt Immersionsgold-Oberflächenbehandlung für eine Oberfläche, die für Lötverbindungen außergewöhnlich zuverlässig und langlebig ist. Die Oxidationsbeständigkeit von Gold garantiert seine außergewöhnliche Lötbarkeit und dauerhafte Stabilität. Zusätzlich zu seiner hohen elektrischen Leitfähigkeit wird die Immersionsgold-Oberflächenbehandlung häufig in Anwendungen eingesetzt, die Verbindungen mit außergewöhnlicher Zuverlässigkeit erfordern.

Abbildung 2: Eine mit Immersionsgold-Oberflächenbehandlung behandelte Leiterplatte (Quelle: LinkedIn)

Fazit

Die komplexe und mühsame Entwicklung von Leiterplatten in Raumfahrtqualität erfordert ein tiefgreifendes Verständnis der extrem rauen Weltraumbedingungen. Temperaturextreme, Strahlenbelastung, Vakuumbedingungen, mechanische Beanspruchungen sowie strenge Größen- und Gewichtsbeschränkungen sind Hindernisse, die Ingenieure überwinden müssen. Durch die Implementierung modernster Materialien, effektiver Wärmemanagement-Strategien, strahlenbeständiger Komponenten und gewissenhafter Konstruktionsmethoden sind Ingenieure in der Lage, elektronische Systeme herzustellen, die den anspruchsvollen Bedingungen der Weltraumerforschung standhalten.

11.01.2024

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt