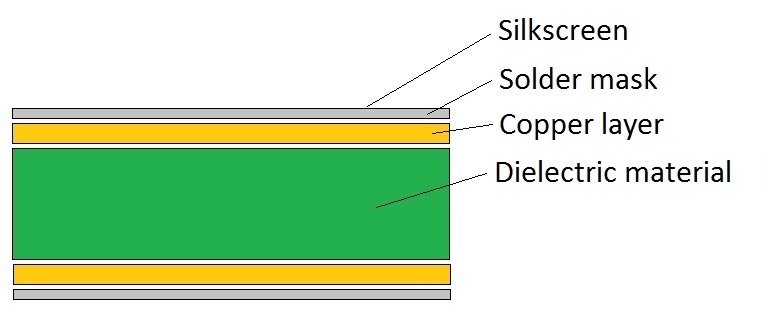

Dielektrische Materialien bilden die Grundlage jeder Leiterplatte und das nicht-leitfähige Substrat, das zwischen den leitfähigen Leiterplattenlagen eingesetzt wird, wie in Abbildung 1 gezeigt. Dielektrische Materialien müssen schlechte Stromleiter sein und eine isolierende Schicht zwischen den leitenden Lagen bieten. Wie wir in diesem Artikel genauer sehen werden, ist eines der am häufigsten verwendeten dielektrischen Materialien FR-4, aber es gibt anderen Arten von Material, die der Designer kennen und basierend auf den Eigenschaften der spezifischen Anwendungen auswählen muss.

Die Auswahl des dielektrischen Materials erfolgt im Wesentlichen auf der Grundlage der elektrischen, thermischen und chemischen Eigenschaften des Materials selbst.

Abbildung 1: Grundstruktur einer Leiterplatte

Elektrische Eigenschaften

Es gibt zwei Haupteigenschaften, die bei der Auswahl eines dielektrischen Materials berücksichtigt werden müssen, nämlich die Dielektrizitätskonstante und der Verlustfaktor.

Dielektrizitätskonstante

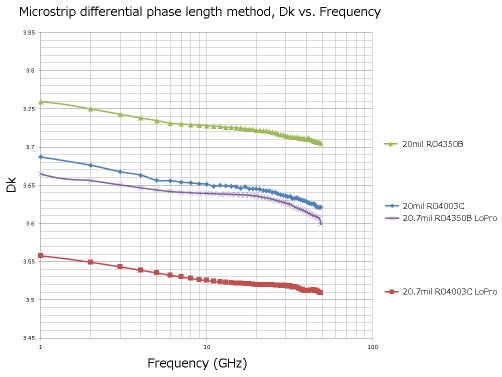

Dieser Parameter, dargestellt durch das Symbol DK, wird auch durch den Begriff relative Permittivität (Ɛr) angezeigt. Die Dielektrizitätskonstante ist ein Maß für den Grad der elektrischen Isolierung des Materials und ein grundlegender Faktor für die Gewährleistung der Signalintegrität und der Impedanzkontrolle. Typische Dielektrizitätskonstantenwerte in dielektrischen Materialien, die häufig in Leiterplatten verwendet werden, liegen zwischen 3,5 und 5,5, aber dieser Wert ist streng abhängig von der Signalfrequenz und nimmt mit zunehmendem Wert ab.

Beim Entwurf einer Leiterplatte ist es vorzuziehen, Materialien mit einem niedrigen DK-Wert auszuwählen, die daher als Isolator für die Kupferleiterbahnen und für die Stromversorgungsebenen fungieren können. Darüber hinaus sollte das ausgewählte Material in der Lage sein, dem DK-Wert so konstant wie möglich zu halten, sowohl bei einer unterschiedlich großen Betriebsfrequenz des Signals als auch für die gesamte für den Schaltkreis vorgesehene Dauer.

Um einen zuverlässigen und stabilen Betrieb des Schaltkreises im Laufe der Zeit zu gewährleisten, wird eine Dielektrizitätskonstante empfohlen, die über einen breiten Frequenzbereich stabil bleibt. Abbildung 2 zeigt den Trend der DK, da die Frequenz in einem Dielektrikum variiert, das speziell für hohe Frequenzen entwickelt wurde.

Abbildung 2: DK-Frequenzkurven für einige Materialien der Serie RO4000 (Quelle: Rogers Corporation)

Verlustfaktor

Dieser Parameter wird mit dem Symbol DF dargestellt und auch als Verlusttangens (Tan δ) angegeben und zeigt an, wie einfach ein Material Leistungsverluste verursacht. Ein dielektrisches Material verliert weniger Energie, je geringer sein Verlustfaktor ist.

Der Verlusttangens der dielektrischen Materialien, die üblicherweise für die Herstellung von Leiterplatten verwendet werden, liegt zwischen 0,02 und 0,001 und ihr Wert steigt mit der Frequenz an. Dieser Parameter ist in analogen Schaltkreisen besonders bedeutsam und nimmt in digitalen Schaltkreisen eine relative Bedeutung ein, zumindest bei Frequenzen unter 1 GHz.

Thermische Eigenschaften

Wenn elektrische Ströme durch eine Leiterplatte fließen, entwickelt sie eine bestimmte Wärmemenge, die eine thermische Belastung bei dielektrischen Materialien, Leiterbahnen und Komponenten verursacht. Im Laufe der Zeit kann Hitze dazu führen, dass sich Materialien ausdehnen, was zu Rissen, Schäden an Leiterbahnen und Lötstellen oder sogar zum Ausfall führen kann.

Bei der Auswahl eines Dielektrikums ist es wichtig, seine Wärmeleitfähigkeit zu bewerten, die seine Fähigkeit zur sicheren Ableitung von Wärme ohne Beeinträchtigung des Betriebs der Leiterplatte darstellt. Weitere wichtige thermische Eigenschaften sind die Wärmeausdehnungsrate des Materials, auch bekannt als Wärmeausdehnungskoeffizient (CTE), die Glasübergangstemperatur (Tg) und die Zersetzungstemperatur (Td).

Tg

Die Glasübergangstemperatur (Tg) gibt die Temperaturschwelle an, über der ein Material seine Eigenschaften verändert, wenn es Hitze ausgesetzt wird. Genauer gesagt, erweicht ein dielektrisches Material für Leiterplatten, wenn es Temperaturen über Tg ausgesetzt wird und härtet dann wieder aus, wenn die Hitze entfernt wird und die Temperatur sinkt.

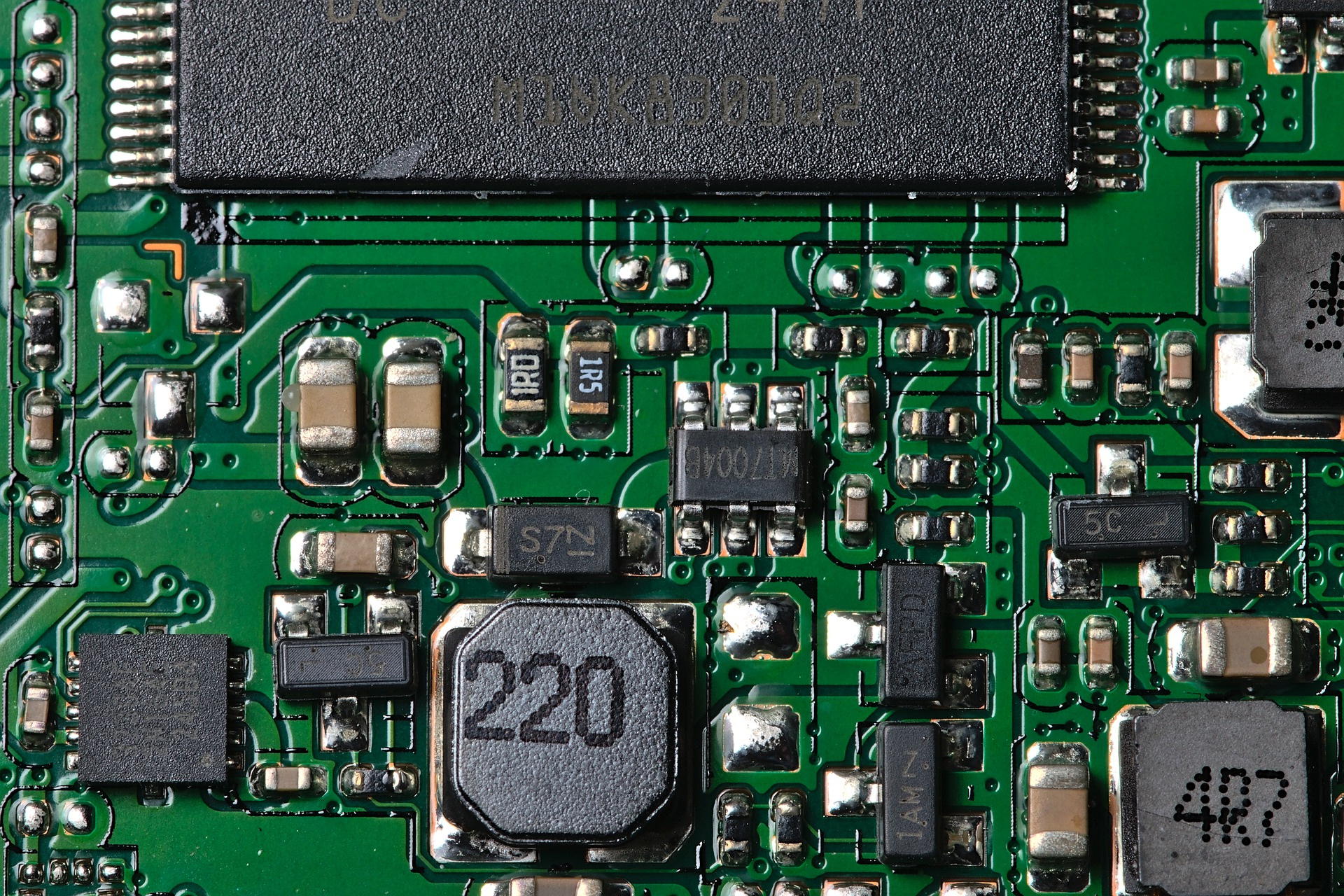

FR-4, das häufig in Leiterplatten verwendete Material (Abbildung 3), hat einen Tg zwischen 130 und 140 °C. Es gibt auch Materialien mit mittlerem Tg (150 – 160 °C) und hohem Tg (über 170 °C). Je höher der Tg eines Materials, desto besser seine Beständigkeit gegen hohe Temperaturen.

Abbildung 3: FR-4 ist ein Standardleiterplattenmaterial

Td

Die Zersetzungstemperatur (Td) gibt den Temperaturschwellenwert an, über dem sich das dielektrische Material zu zersetzen beginnt. Anders als bei der Glasübergangstemperatur (bei der das Material seine ursprünglichen Eigenschaften wiederherstellen kann, wenn die Temperatur unter den Schwellenwert zurückkehrt), sind die Auswirkungen bei der Zersetzungstemperatur nicht reversibel, sondern dauerhaft.

Da die während der Lötphase erreichten Temperaturen zwischen ca. 200 und 250 °C liegen, ist es besser, ein Material auszuwählen, das einen Tg unterhalb dieses Bereichs und höher als Td hat.

CTE

Der Wärmeausdehnungskoeffizient (CTE) gibt die Ausdehnungsrate eines Materials an, das Temperaturen über seinem Tg ausgesetzt ist. Gemessen in ppm (Parts per million), liegt der CTE in der Regel zwischen 10 und 20 ppm entlang den x‑ und y‑Achsen. Der CTE-Wert sollte minimiert werden, um zu verhindern, dass sich das Leiterplattenmaterial auf der Ebene X, Y ausdehnt.

K

Die Wärmeleitfähigkeit (K) drückt die Fähigkeit eines Materials aus, Wärme zu übertragen. In den meisten dielektrischen Materialien ist die Wärmeleitfähigkeit (gemessen in W/(mK) oder in W/m°C) im Allgemeinen im Bereich 0,3 bis 6 (W/mK) enthalten. Umgekehrt hat Kupfer eine Wärmeleitfähigkeit von 386 W/m°C und kann daher Wärme schneller transportieren als ein dielektrisches Material.

Chemische Eigenschaften

Im Allgemeinen ist es besser, Materialien auszuwählen, die eine geringe Feuchtigkeitsaufnahme und eine hohe chemische Beständigkeit aufweisen, insbesondere eine hohe Beständigkeit gegen Methylenchlorid. Sehr wichtig ist auch die Auswahl von Materialien mit flammhemmenden Eigenschaften, die in der Lage sind, Flammen für mehrere Sekunden zu widerstehen (ein Beispiel ist FR-4, ein Material mit flammhemmenden Eigenschaften der Stufe 4).

Die Feuchtigkeitsaufnahme drückt die Fähigkeit eines dielektrischen Materials aus, dem Eintauchen in Wasser zu widerstehen. Die meisten dielektrischen Materialien, die in der Leiterplattenfertigung verwendet werden, haben einen Feuchtigkeitsabsorptionswert zwischen 0,01 % und 0,20 %.

Die Absorptionsbeständigkeit von Methylenchlorid ist stattdessen ein Index der chemischen Beständigkeit eines dielektrischen Materials. Diese Eigenschaft, gemessen am MCR(Methylenchloridresistenz)-Index, hat in den meisten Materialien Werte zwischen 0,01 % und 0,20 %.

Auswahl der Materialien

Die Hauptmaterialien, die als Dielektrikum bei der Herstellung einer Leiterplatte verwendet werden können, werden nun untersucht.

FR-4

FR-4, ein Akronym für Flammschutzstufe 4 (Flame retardant level 4) ist heute das Standardmaterial für die Herstellung von Leiterplatten. Dieses Material aus Epoxidlaminat, verstärkt mit gewebter Glasfaser, hat flammhemmende Eigenschaften und entspricht der Norm UL94V-0.

FR-4 ist das am häufigsten verwendete Material bei der Herstellung von Leiterplatten und eignet sich daher besonders für Produktionszyklen mit hohen Stückzahlen. Allerdings weist dieses Material in Hochfrequenzsignalanwendungen Einschränkungen auf und ist nicht geeignet, große Mengen Wärme abzuleiten. Des Weiteren wird die Dielektrizitätskonstante des FR-4 nicht konstant gehalten, da die Frequenz variiert und dies zu Problemen bei der Signalintegrität führen kann.

DPI/PPO

Duroplastische Kohlenwasserstofflaminate (DPI und PPO) bieten eine gute mechanische Stabilität, eine hohe Lebensdauer und sind einfach herzustellen. Neben der hervorragenden chemischen Beständigkeit besitzen diese formstabilen Materialien eine hohe Temperaturbeständigkeit und stellen eine ideale Lösung für alle Anwendungen mit einer Hitzebeständigkeit bis 110 °C und einer hohen Schlagfestigkeit über einen breiten Temperaturbereich dar. Die Feuchtigkeitsaufnahme ist sehr gering und das Material unterstützt auch den direkten Kontakt mit kochendem Wasser.

PTFE

Polytetrafluorethylen(PTFE)-Materialien werden als gültige Alternative zu den gebräuchlichsten FR-4-Materialien vorgeschlagen. PTFE wird mit einer Verbindung aus Kohlenstoff und Fluor hergestellt und hat eine hohe Glasübergangstemperatur (ca. 120 °C).

PTFE verfügt über ausgezeichnete dielektrische Eigenschaften, die auch bei sehr hohen Frequenzen so bleiben, und ist somit eine geeignete Lösung für Mikrowellen- und Hochfrequenzanwendungen und ‑systeme. Der Signalverlust ist sehr gering, die Impedanzsteuerung wird vereinfacht und die Signalleistung ist hervorragend.

Polyimide

Polyimidmaterialien werden in der Regel verwendet, um die flexiblen Lagen und starr-flexiblen Leiterplatten herzustellen, da sie leicht gebogen und um Komponenten gedreht werden können, ohne den Betrieb und die Leistung des Schaltkreises zu beeinträchtigen. Polyimide bieten zudem eine ausgezeichnete Beständigkeit gegen hohe Temperaturen, gute Wärmeableitung, Feuchtigkeits- und Chemikalienbeständigkeit.

CEM-1, CEM-2 und CEM-3

CEM ist eine von NEMA gelistete Familie von Leiterplattenmaterialien, die drei Materialkategorien umfasst: CEM-1, CEM-2 und CEM-3.

Aufgrund seiner geringen Kosten ist CEM-1 das am häufigsten verwendete Material für die Herstellung einseitig bestückter Leiterplatten. Es handelt sich um ein Verbundmaterial, das aus einer Kombination aus Zellulose (Papier) und einer einzigen Schicht aus glasfaserverstärktem Epoxidharz (FR-4) besteht. Dieses Material unterstützt nicht nur die Anwendung von Durchgangsbohrungen und kann daher nur für einlagige Leiterplatten verwendet werden. Wie FR-4 ist auch CEM-1 feuerfest, aber die mechanischen Eigenschaften sind aufgrund der größeren Zerbrechlichkeit des Materials geringer.

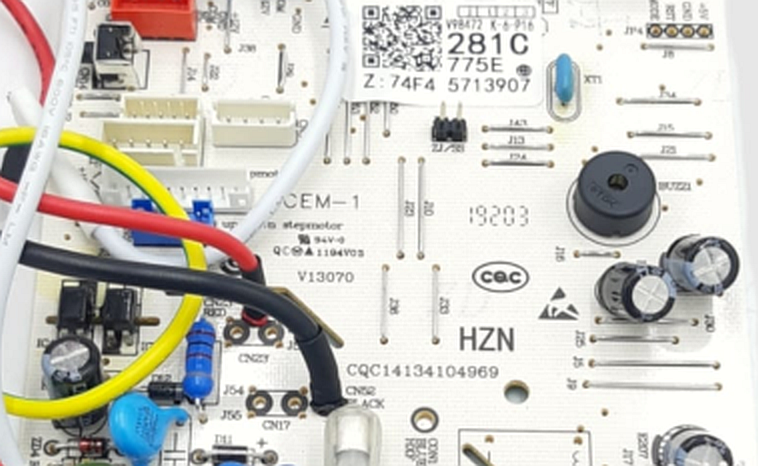

Abbildung 4 zeigt eine Leiterplatte aus CEM-1-Material (beachten Sie die typische weißliche Farbe derselben).

Abbildung 4: Beispiel einer CEM-1-Leiterplatte

CEM-2-Materialien bieten höhere Glasübergangstemperaturen als CEM-1 und bestehen aus einem Zellulosepapierkern und einer gewebten Glasfaseroberfläche. CEM-3-Materialien sind Epoxidharzverbindungen, die häufig für doppelseitige Leiterplatten mit beschichteten Bohrungen verwendet werden.

Rogers

Rogers-Materialien, die von der Firma Rogers Corporation hergestellt werden, bieten mehrere Vorteile gegenüber herkömmlichen dielektrischen Materialien, wie geringere Leistungsverluste und geringere dielektrische Verluste, besseres thermisches Management, eine große Bandbreite an Dielektrizitätskonstanten (von einem Minimum von ca. 2,55 bis zu einem Maximum von mehr als 10), eine bessere Impedanzsteuerung. Obwohl die Kosten höher sind, werden Rogers-Materialien in Leiterplatten für Hochfrequenzsysteme und ‑anwendungen weit verbreitet verwendet.

Metallkernleiterplatten

Metallkernleiterplatten, auch MCPCBs genannt, enthalten einen Metallkern, dessen Funktion es ist, die Wärme von den heißesten Komponenten abzuleiten. Der Kern besteht in der Regel aus einer Metallplatte einer bestimmten Dicke, die aus Aluminium oder speziellen Legierungen hergestellt wird. Aluminium ist in der Regel die günstigste Option, wenn Wärmeleitfähigkeit, Steifigkeit und Kosten berücksichtigt werden. Die Dicke der Metallkerne liegt in der Regel zwischen 30 und 125 mil, aber es können dickere oder dünnere Kerne hergestellt werden.

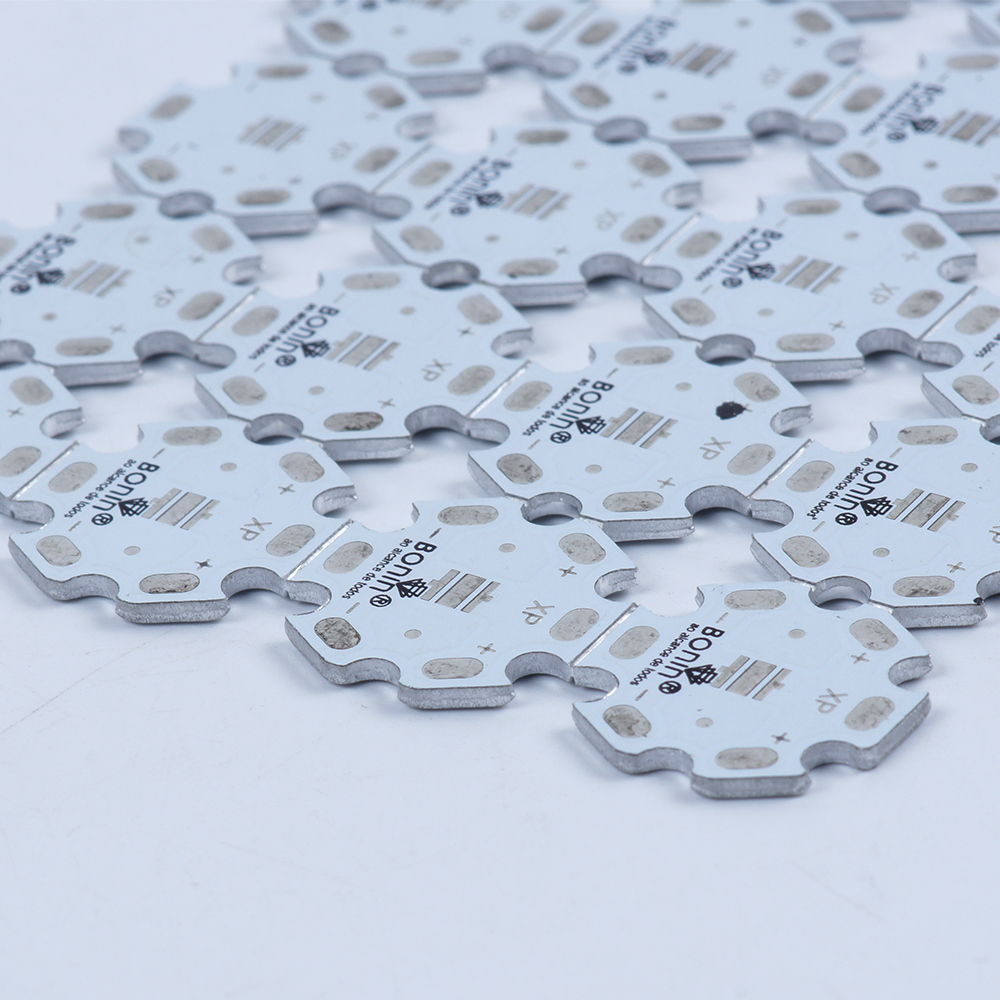

Der Hauptunterschied zwischen einer FR-4-Leiterplatte und einer Metallkernleiterplatte ist das dielektrische Material mit hoher Wärmeleitfähigkeit, das in der Metallkernleiterplatte vorhanden ist und als Wärmebrücke zwischen den Komponenten des integrierten Schaltkreises und der tragenden Metallplatte fungiert. Abbildung 5 zeigt ein Beispiel einer Metallkernleiterplatte für Anwendungen in der Leistungsbeleuchtung.

Abbildung 5: Beispiel einer Metallkernleiterplatte

Auswahlkriterien

Die Auswahl des geeignetsten Dielektrikums hängt von den Anforderungen der jeweiligen Anwendung ab wie Spannungs- und Strompegel, maximale Signalfrequenz, von den Komponenten entwickelte Leistung, abzuleitende Wärmemenge.

Die folgenden Richtlinien können dem Designer in dieser Phase helfen:

- Verwenden Sie Materialien mit einer sehr ähnlichen Dielektrizitätskonstante. Wenn Sie Materialien mit sehr unterschiedlichen DK-Werten verwenden, können Sie Probleme mit der Signalintegrität und anomalem Verhalten verursachen, wenn die Frequenz variiert.

- Verwenden Sie Materialien mit einem sehr ähnlichen Wärmeausdehnungskoeffizienten (CTE). Wenn dies nicht geschieht, können sich die Materialien mit unterschiedlichen Geschwindigkeiten oder in unterschiedlichem Ausmaß in Bezug auf die beiden Achsen x und y ausdehnen, was zu möglichen Schäden an der Leiterplatte und Auswirkungen auf den DK-Wert führen kann.

- Achten Sie darauf, dass die dielektrischen Materialien perfekt glatt und mit glatten Oberflächen hergestellt werden, um den DK-Wert nicht zu verändern.

- Achten Sie immer auf den richtigen Kompromiss zwischen Budget und Leistung. FR-4 ist ein hervorragendes Material für viele Anwendungen, während es in bestimmten Fällen (wie Hochfrequenzsysteme und ‑anwendungen, Leistungs-LEDs oder HDI-Schaltungen, um nur einige zu nennen) notwendig ist, sich auf Materialien mit höherer Leistung zu konzentrieren, auch wenn sie teurer sind.

Durch die Wahl des richtigen dielektrischen Materials können zuverlässige Leiterplatten erstellt werden, die über einen Zeitraum hinweg die gleiche Leistung bei unterschiedlichen elektrischen und thermischen Bedingungen, denen der Schaltkreis ausgesetzt ist, gewährleisten können.

Fazit

Die Leistung einer Leiterplatte sowie ihre Zuverlässigkeit und Lebensdauer im Laufe der Zeit hängen streng von den für die Herstellung verwendeten dielektrischen Materialien ab. Die thermischen, elektrischen, chemischen und mechanischen Eigenschaften sind wesentliche Parameter für die Auswahl eines dielektrischen Materials und müssen daher in der Designphase angemessen berücksichtigt werden, um den optimalen Betrieb des gedruckten Schaltkreises und des elektronischen Geräts, in dem er verwendet wird, zu gewährleisten.

15.12.2022

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt