Die neuesten elektronischen Anwendungen basieren auf hochintegrierten Komponenten, die in der Lage sind, immer höheren Leistungsniveaus und Betriebsfrequenzen standzuhalten. Die Notwendigkeit, hohe Stromstärken und Spannungen bei gemischten Signalen und hoher Frequenz zu kontrollieren, stellt den Entwickler vor komplizierten technischen Herausforderungen, beginnend mit dem Entwurf der Leiterplatte. Aspekte wie Komponentenauswahl, Track-Routing, Platinenrandtrennung, Verbindungen zwischen den Lagen und Wärmemanagement sind alles Punkte, die sorgfältig bedacht werden müssen, um ein zuverlässiges und effizientes Endprodukt herzustellen. Die wichtigste Regel, die beim Entwurf einer High-Power-Leiterplatte befolgt werden muss, ist die Bestimmung des Leistungspfades, insbesondere die Anzahl und Position der Komponenten, die die größte Menge an Wärme erzeugen können. Dazu gehört die Festlegung des mit jeder Leiterbahn verbundenen Leistungsniveaus, der Leiterplatte und der Umgebungstemperatur, des zur Fertigung der Leiterplatte verwendeten Materials und der Dichte der integrierten Schaltkreise auf der Leiterplatte.

Materialauswahl

Für effiziente Entwurfstechniken sind nicht nur Elektronikschaltungen für Hochleistungsanwendungen erforderlich, sondern auch Leiterplattenmaterialien, die in der Lage sind, die von den Komponenten beträchtlich erzeugte Wärmemenge abzuleiten. Aus diesem Grund werden für High Power PCBs Materialien verwendet, die sich durch geringe Verluste und hohe Wärmeleitfähigkeit auszeichnen. Einer der wichtigsten Faktoren, der die Wahl des Materials festlegt, ist die Wärmeleitfähigkeit (TC), die die Effizienz angibt, mit der die Wärme in einem Material übertragen wird, und die in Watt pro Meter-Kelvin (W/m/K) angegeben wird. Mit einer Wärmeleitfähigkeit von etwa 400 W/m/K ist ein Material wie Kupfer in der Lage, Wärmeenergie sehr schnell zu übertragen. Das Substrat aus dielektrischem Material weist dagegen wesentlich niedrigere CT-Werte auf: FR4, das am häufigsten in elektronischen Schaltungen verwendete Material, hat einen CT-Wert von etwa 0,20 W/m/K. Für High-Power-Leiterplatten, wie sie in HF-Anwendungen, Amplifier und Leistungsumwandlungsschaltungen verwendet werden, ist es vorzuziehen, spezielle Materialien wie Rogers-Substrate und Laminate zu verwenden. Beispielsweise ist ein Material wie Rogers 6035HTC mit einem TC-Wert von 1,44 W/m/K in der Lage, hohen Leistungsniveaus bei geringen Temperaturanstiegen standzuhalten. Ein zweiter wichtiger Parameter ist der Wärmeausdehnungskoeffizient (CTE), der so gewählt werden muss, dass die durch hohe Leistungs- und Temperaturwerte verursachte Ausdehnung oder Kontraktion des Materials keine mechanische Belastung auf der Leiterplatte, auf den Leiterbahnen oder in der Nähe der metallisierten Löcher (PTH) verursacht, die zur Wärmeübertragung zwischen den Leiterplattenlagen eingesetzt werden. Ein drittes wichtiges Merkmal, das ein Hochleistungs-Leiterplattenmaterial haben muss, ist der geringe Verlust, da eine Leiterplatte mit hohem Verlust mehr Wärme erzeugt und möglicherweise schwer zu akzeptieren ist. Schließlich ist es notwendig, ein Material mit einem möglichst hohen MOT-Wert (Maximum Operating Temperature) zu wählen, der die maximale Temperatur angibt, die die Platine über einen unbestimmten Zeitraum aushalten kann.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt

Platzierung von Bauteilen

Die Positionierung der Komponenten auf der Leiterplatte bedingt nicht nur die korrekte Funktion der Platine, sondern dient auch dazu, Probleme bei der Montage durch ein verbessertes Wärmemanagement zu vermeiden. Zu allererst ist es notwendig, die Bauteile korrekt auszurichten und sicherzustellen, dass gleichartige Bauteile in der gleichen Drehrichtung auf der Leiterplatte platziert werden, was sowohl das Routing als auch den Lötprozess vereinfacht. Alle SMD-Bauteile sollten auf der gleichen Seite der Platine platziert werden, wogegen alle THT-Bauteile (Through-Hole) auf der Oberseite der Platine platziert werden sollten, um den Montagevorgang zu erleichtern. Um Störeinflüsse zu reduzieren, ist es außerdem notwendig, die Steuermasse und die Versorgungsmasse für jede Stromversorgungsstufe zu trennen. Wenn dieser letztere auf einer Zwischenschicht platziert wird, ist es vorzuziehen, einen Impedanzpfad mit niedriger Impedanz vorzusehen, um das Risiko von Störungen zu verringern und die Steuersignale zu schützen.

Layout und Routing

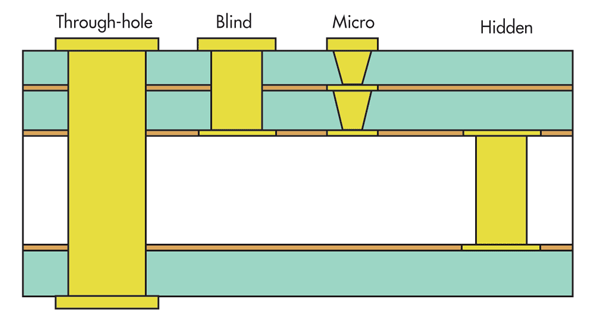

Das Layout der Schaltungen, und insbesondere das Layout der Leiterbahnen, muss bereits in den frühesten Phasen der Projektentwicklung berücksichtigt werden. Zu den Faktoren, die das Design beeinflussen, gehören der Materialtyp, der für die Leiterplatte verwendet wird, die Platzierung und die Anzahl der Komponenten auf der Leiterplatte, der maximale Leistungspegel, den die Schaltung entwickelt, die Umgebungstemperatur um das Gerät herum und die eingesetzte Kühltechnik (Luftstrom, Kühlkörper oder andere). Der erste Schritt sollte die Positionierung der Hochleistungskomponenten betreffen, wobei darauf zu achten ist, dass die Verbindungen kurz und breit sind, um Masse-Schleifen und Geräuschentwicklung zu vermeiden. Bauteile, die eine große Wärmemenge erzeugen, sollten nicht im gleichen Bereich konzentriert, sondern gleichmäßig verteilt werden, um das Wärmemanagement zu verbessern und die Leiterplatte vor möglichen Verformungen zu schützen. Stromschleifen, insbesondere auf Hochstrombahnen, sollten vermieden werden, indem man ohmsche Spannungsabfälle und andere parasitäre Phänomene zwischen Komponenten begrenzt. Hochstrombahnen sollten dickere Kupferbahnen haben. Der IPC-2221-Norm für das Leiterplattendesign bietet Design-Diagramme zur Berechnung der geeigneten Leiterbahnbreite. Die minimale Bahnbreite pro Ampere und für jede Temperaturerhöhung von 10 °C liegt zwischen 10 mils und 1 oz Kupfer (1 oz = 1,37 mils = 0,0347 mm). Im Zweifelsfall ist es am besten, eine breitere Leiterbahnbreite zu wählen, da Leiterbahnen, die für einen festgelegten Stromwert zu klein sind, die Platine beschädigen oder zu einer verminderten Leistung führen können. Große Kupferleitungen und Durchkontaktierungen werden empfohlen, um Wärme von Hochleistungskomponenten abzuführen. Kupferebenen sollten auf der oberen oder unteren Schicht verbunden werden, um die Übertragung in eine entsprechende Umgebung zu maximieren. Auf der anderen Seite sollten die Leistungs- und Grundflächen innerhalb der Boards platziert werden, wobei sie symmetrisch und zentriert sein sollten, um eine Verformung der Platine zu verhindern. Mehrere Durchkontaktierungen sollten platziert werden, um Energie von einer Schicht auf eine andere zu übertragen und den Wärmestrom von den Wärmequellen auf eine andere Ebene oder Schicht zu lenken. Wie in der Abbildung 1 dargestellt, sind verschiedene Arten von Vias möglich: Das Through-Hole verbindet die obere und untere Schicht, die Sacklöcher und Micro-Vias verbinden eine äußere Schicht mit einer inneren Schicht, während das Buried-Via zwei innere Schichten verbindet.

Abbildung 1: Verschiedene Arten von Durchkontaktierungen.

Wärmemanagement

Ein einwandfreies Wärmemanagement ist notwendig, um ein Gerät innerhalb sicherer Temperaturgrenzen zu betreiben. Die Übergangstemperatur, die bei Bauelementen auf Siliziumbasis von +125 °C bis +175 °C reicht, darf niemals überschritten werden; deren Wert ist im Datenblatt des Herstellers angegeben. Wenn Strom durch eine Schaltung fließt, erzeugen passive und aktive Komponenten Wärme, die immer schwieriger abzuführen ist, je kleiner die Grundfläche und das Gehäuse dieser Komponenten werden. Die größte Wärmemenge wird von den Komponenten im Stromweg erzeugt: Diese Wärme muss unbedingt schnell und effizient an die Umgebung abgeführt werden. Falls erforderlich, können Kühlkörper und Kühlventilatoren hinzugefügt werden, um die Temperatur der Komponenten niedrig zu halten.

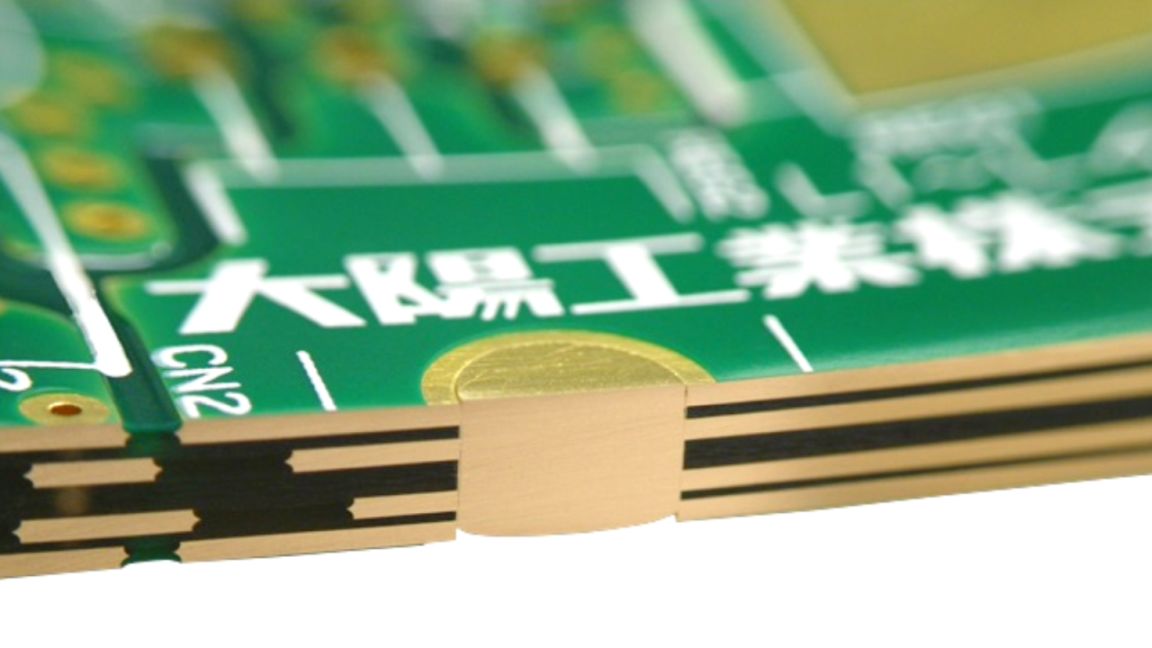

Eine andere Lösung zur Ableitung der Wärme ist die Einrichtung von Grundebenen, die als große Wärmeableiter fungieren, indem sie die Wärme gleichmäßig über die gesamte Fläche transportieren. Bei High-Power-Leiterplatten wird außerdem empfohlen, eine thermische Ebene vorzusehen, die die Wärme von der Platte effektiv abführt. Dieser sollte auf den äußeren Lagen der Platte angebracht werden, was eine effizientere Wärmeableitung an die Umgebung ermöglicht. Darüber hinaus ermöglichen thermische Durchkontaktierungen die Wärmeübertragung von empfindlichen Komponenten weg, wodurch deren Funktionsfähigkeit und Leistung erhalten bleibt. Zu den neuesten Technologien für das Wärmemanagement von Leiterplatten gehört die Copper-Coin-Technologie (Copper coin technology), die entwickelt wurde, um die Wärmeableitung von Hochleistungskomponenten an eine Kühlrippe auf der Rückseite der Leiterplatte zu verbessern und dadurch die Zuverlässigkeit der Komponenten zu erhöhen. Wie in Abbildung 2 dargestellt, ist die Kupfermünze im Inneren der Leiterplatte, direkt unterhalb des Hochleistungsbauteils, mit der Funktion der Übertragung der erzeugten Wärme untergebracht. Er kann auch als Leiter in der Schaltung verwendet werden. Die Kupferteiltechnologie bietet eine ausgezeichnete thermische und elektrische Übertragung, die durch ein relativ einfaches und kostengünstiges Verfahren erreicht wird.

Abbildung 2: Eine Leiterplatte mit einem integrierten Kupferteil.