Leiterplatten, das Herz jedes elektronischen Geräts, werden so entwickelt, dass sie eine elektrische Leitfähigkeit und die Übertragung von analogen und digitalen Signalen zwischen unterschiedlichen elektronischen Komponenten erlauben. Während der Bewegung durch die PCB erzeugt Elektrizität abhängig vom herrschenden Widerstand mehr oder weniger Wärme. Neben Leiterbahnen sind vor allem Leistungskomponenten wie MOSFET, IGBT, Konverter und Treiber für die Wärmeerzeugung verantwortlich. Obwohl die Versorgungsspannung von hochintegrierten Logikbausteinen wie DSP, SoC und FPGA immer weiter sinkt, entwickeln diese Geräte aufgrund ihrer hohen Betriebsfrequenz und der intensiven Nutzung hochkomplexer Algorithmen auch eine nicht zu vernachlässigende Wärmemenge. Das Wärmemanagement ist einer der wichtigsten und tückischsten Aspekte, mit denen sich Designer bei der Entwicklung von PCB konfrontiert sehen. Einerseits muss die ordnungsgemäße Funktion und Zuverlässigkeit der Schaltung bei jedem Spannungswert, jeder Stromstärke und jeder zulässigen Frequenz sichergestellt werden, andererseits müssen budgetäre Einschränkungen durch den Hersteller berücksichtigt werden, welche die Nutzung von umständlichen und teuren Kühllösungen wie Wärmeableitern, Lüftern oder Kühlflüssigkeiten einschränken.

Die Wichtigkeit des Wärmemanagements

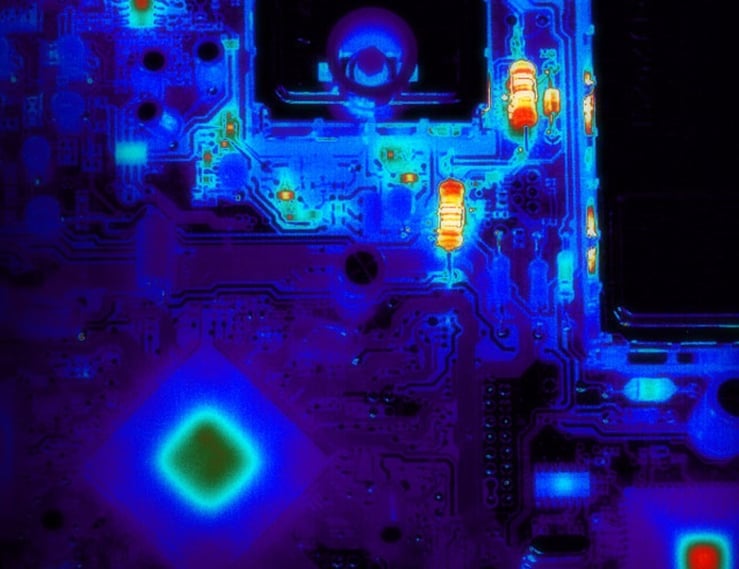

Derzeit haben Komponenten auf Siliciumbasis eine Sperrschichttemperatur etwa zwischen 125 °C und 200 °C. Dieser Wert darf jedoch nicht erreicht werden, da so die Restlebensdauer der Komponente rasch verkürzt wird. Es wird geschätzt, dass ein Ansteigen der Betriebstemperatur um 20 °C aufgrund des ineffizienten Wärmemanagements die Lebensdauer der Komponente um bis zu 50 % reduzieren kann. Helle LED konvertieren beispielsweise mehr als 60 % der absorbierten Leistung in Wärme und benötigen deshalb spezielle Leiterplatten, die sich für hohe Temperaturen ohne Schäden an den Komponenten eignen. Die wachsende Beliebtheit von Halbleitern mit breitem Bandabstand wie Galliumarsenid (GaN) und Siliciumcarbid (SiC) ermöglichte eine höhere Betriebstemperatur der Komponenten als bei der Technologie auf Siliciumbasis. Auch hier ist jedoch ein präzises Wärmemanagement erforderlich, welches die erzeugte Wärme gleichmäßig verteilt, die Bildung von gefährlichen Hitzestaus (Hot spots) verhindert und Leistungsverluste minimiert. Abbildung 1 zeigt eine elektronische Schaltung, die per Infrarotkamera thermisch gescannt wurde: In Rot werden Teile mit besonders hoher Wärmekonzentration angezeigt.

Abbildung 1: Thermobild einer PCB.

Tipps für ein ordnungsgemäßes Wärmemanagement

Um ein zufriedenstellendes Wärmemanagement auch bei großen Stromverbrauchern zu erreichen, müssen zunächst basierend auf den technischen Merkmalen aller Komponenten die Sperrschichttemperatur TJ und der Wärmewiderstand RT ermittelt werden. Die Sperrschichttemperatur kann aus dem Datenblatt der Komponenten abgeleitet werden, der Wärmewiderstand wird als Temperaturunterschied entlang des thermischen Pfades definiert. RT kann durch Reduktion der Länge des thermischen Pfades oder durch das Erhöhen der Wärmeleitfähigkeit des Materials und des Bereichs der PCB-Pads minimiert werden. Beide Faktoren betreffen das PCB-Layout, das aus diesem Grund schon von Anfang an auf diese Anforderungen ausgerichtet werden sollte. Das immer deutlicher werdende Rennen um die Verkleinerung von Leiterplatten schränkt Zunahmen der Pad-Bereiche jedoch deutlich ein. Aus diesem Grund kann der Designer zur Verbesserung des Wärmemanagements die folgenden beiden Faktoren beeinflussen:

- Die Länge des thermischen Pfades auf der PCB sollte so kurz wie möglich sein;

- Die Materialien und Substrate, aus denen die PCB besteht, sowie ein eventueller Wärmeableiter sollten über die höchstmögliche Wärmeleitfähigkeit verfügen.

Die erste Anforderung kann durch besondere Vorsichtsmaßnahmen beim Design der Leiterplatte erreicht werden, während für die zweite Anforderung schon während der ersten Projektphasen, beispielsweise während der Machbarkeitsstudie, eine sorgfältige Auswahl der Materialien erforderlich ist.

PCB-Layout

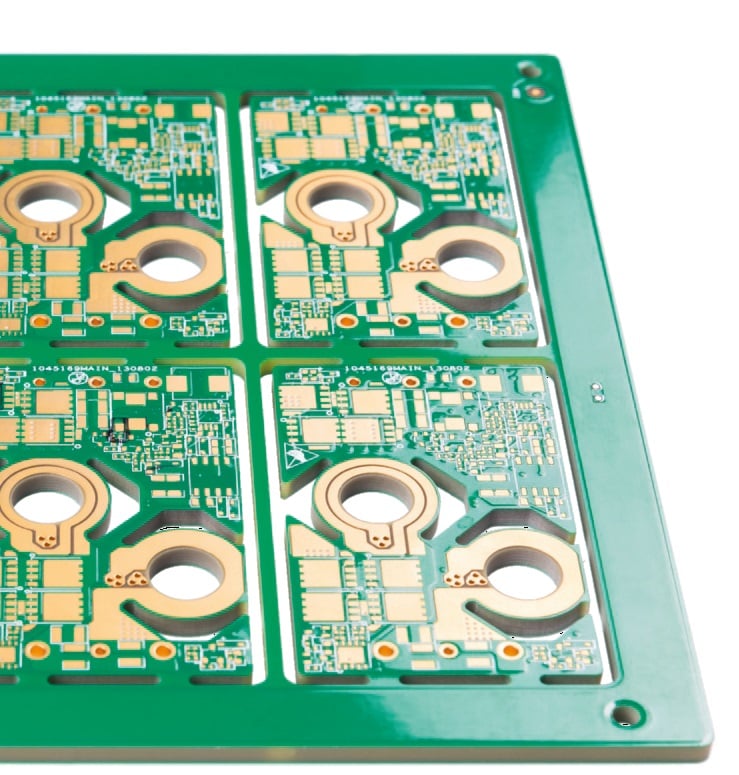

Es gibt unterschiedliche Techniken, die dem Elektronikdesigner zur Reduktion der Länge des thermischen Pfades auf der PCB zur Verfügung stehen. Zunächst ist es ratsam, den Abstand zwischen den Leiterbahnen zu erhöhen, um so eine gleichmäßigere Verteilung der Wärme in der Schicht zu erreichen und das Risiko von Hot spots zu verringern. Diese Lösung wird jedoch (wie bei tragbaren Geräten) oftmals dadurch eingeschränkt, dass kleine PCB erforderlich sind. Zusätzlich zum Abstand ist auch die Geometrie der Leiterbahnen ein sehr wichtiger Faktor. Leiterbahnen, die Leistungskomponenten verbinden, sollten so kurz und breit wie möglich sein, wobei für Leiterbahnen, die von hoher Stromstärke durchflossen werden, Kupfer mit dicker Höhe verwendet wird. Die zumindest empfohlenen Werte für die Leiterbahnenbreite, eine Funktion aus der Intensität des durchfließenden Stroms, sehen Sie in den Tabellen, die in der IPC-2221-Norm für das PCB-Design enthalten sind. Werden für eine bestimmte Stromstärke zu kleine Leiterbahnen verwendet, besteht das Risiko einer schlechten Leistung oder sogar der Zerstörung elektronischer Komponenten; im Zweifelsfall sollten stets breitere Leiterbahnen verwendet werden. Eine weitere häufig angewendete Technik ist das Einfügen von Wärmeleitröhrchen in den thermischen Pfad. Wärmeleitröhrchen, die beschichtet oder unbeschichtet sein können, verbinden unterschiedliche Schichten miteinander und ermöglichen so die Frischluftzirkulation und die Wärmeableitung. Beschichtete Wärmeleitröhrchen sind effizienter, da die Kupferbeschichtung eine höhere Wärmeableitung ermöglicht. Neben Wärmeleitröhrchen gibt es eine weitere Technik zur Ableitung von Wärme aus den Komponenten, nämlich das Einfügen von großen Kupferlagen in die PCB, wodurch die Nutzfläche für die Wärmeverteilung erhöht wird. Obwohl die beste Ableitung durch Kupferlagen in der oberen und unteren Schicht der PCB erreicht wird, wo die mit der Umgebung ausgetauschte Wärmemenge größer ist, können diese Lagen auch in den inneren PCB-Schichten eingefügt werden. In Leistungsanwendungen besteht eine Möglichkeit zu einer effektiven Wärmeableitung in der Anwendung der Dickkupfertechnologie, die entwickelt wurde, um die maximal tolerierbaren Werte für Stromstärke und Temperaturwiderstand der PCB zu erhöhen, ohne Ausfälle oder Beeinträchtigungen des Betriebs zu riskieren. Während standardmäßige PCB über Leiterbahnen mit einer Dicke von etwa 0,5 bis 3 oz/ft2 (105 µm) verfügen, verwendet die Dickkupfertechnologie Leiterbahnen mit einer Dicke von bis zu 60 oz/ft2 (2,1 mm), welche einer Stromstärke von mehreren Ampere standhalten. Abbildung 2 zeigt ein Beispiel für eine PCB mit Dickkupfertechnologie.

Abbildung 2: Eine Dickkupfer-PCB.

Materialauswahl

Obwohl FR-4 (flammenhemmend Level 4) die Anforderungen zur Wärmeableitung für zahlreiche Arten von elektronischen Schaltungen einhält, gibt es einige Anwendungen, bei denen bestimmte Materialien und Substrate eingesetzt werden müssen. Zu diesen Anwendungen zählen Schaltungen mit hohen Frequenz- und/oder Leistungssignalen, Hochfrequenzanwendungen (HF) und Geräte, bei denen es aufgrund des besonders kleinen Platzes (vor allem bei elektromedizinischen und tragbaren Geräten) nicht möglich ist, Wärmeableiter oder andere Kühlsysteme einzusetzen. Um eine bessere Wärmeableitung zu erlangen, muss das Material eine hohe Dielektrizitätskonstante (Dk) aufweisen. Obwohl sie teurer sind, erfüllen Rogers-Laminate diese Anforderung mit einem Dk etwa zwischen 6,15 und 11 im Vergleich zu einem Dk von etwa 4,5 bei FR-4. Außerdem verfügt dieses Material bei variierender Temperatur und Frequenz über eine hohe Stabilität, wodurch ein Leistungsverlust bei allen Betriebsbedingungen reduziert wird. Eine weitere Fertigungstechnik, die als MCPCB (Metal Core Printed Circuit Board) bezeichnet wird, besteht aus der Kombination von Substraten aus Materialien mit unterschiedlicher Wärmeleitfähigkeit mit Metalllagen, in der Regel aus Kupfer. Die MCPCB-Technologie nutzt ein wärmeleitendes Prepreg zwischen den PCB-Schichten, die zur Ableitung der Wärme aus den Komponenten und in die Metalllagen dienen. Die MCPCB-Technik, bei der eine einzelne oder doppelte (sowohl die obere als auch die untere PCB-Schicht) Metalllage eingesetzt werden kann, wird häufig in Beleuchtungsanwendungen mit leistungsstarken oder sehr hellen LED verwendet. Wird die erzeugte Wärme in wenigen Komponenten konzentriert, kann auch die Copper-Coin-Technologie verwendet werden. Hierbei wird die hohe Wärmeleitfähigkeit von Kupfer ausgenutzt; es werden Stücke in oder auf die PCB gesetzt, in der Regel unter den Hochleistungskomponenten.

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt

Fazit

Ein erfolgreiches Wärmemanagement beginnt mit dem richtigen PCB-Design. Designern stehen zahlreiche Techniken zur Verfügung, um die erzeugte Wärmemenge zu reduzieren und die Verteilung zu verbessern. Die Auswahl der Materialien und Fertigungstechniken sowie die Definition des Layouts sind die wichtigsten Schritte für zufriedenstellende Ergebnisse. Die Verfügbarkeit von Softwaretools für eine CFD-Wärmeanalyse (Computational Fluid Dynamics, numerische Strömungsmechanik) auch in 3-D ermöglicht Designern eine Simulation darüber, wie die Wärmeübertragung in der gesamten Schaltung erfolgt, wodurch sie einen Hinweis auf die geeignetste Lösung für die jeweilige Anwendung erhalten.