Leiterplatten spielen in unserer heutigen hochgradig vernetzten Gesellschaft des technologischen Fortschritts eine wichtige Rolle. Viele Produkte von der Fernbedienung für das Fernsehgerät bis hin zum Mobiltelefon können nur durch die Leiterbahnen ihrer Leiterplatten funktionieren. Eine korrekt aufgebaute Leiterplatte kann jedoch weit mehr leisten als nur die Stromversorgung eines elektronischen Geräts – sie liefert dem Hersteller dieses Geräts auch wertvolle Informationen über die Leiterplatte selbst.

Die unterschiedlichen Phasen, welche die Leiterplatte durchlaufen muss, bevor sie in der endgültigen elektronischen Schaltung eingebaut wird (Bohren, Löten, Bestückung, Auftragen von Oberflächenbeschichtungen etc.), sind äußerst kritisch und erfolgen oft unter schwierigen Umgebungsbedingungen wie bei hohen Temperaturen oder unter Einwirkung von aggressiven Substanzen bzw. säurehaltigen Reinigungsmitteln. Aus diesem Grund ist es für Hersteller von Leiterplatten und Elektronikkarten wichtig, eine langfristige Nachverfolgbarkeit der Leiterplatte sowohl während der einzelnen Produktionsphasen als auch im Kundenservice zu gewährleisten.

Eine effektive Kennzeichnung, die anhand von geeigneten Leiterplattenlabels eine langfristige Lesbarkeit gewährleistet, hilft Herstellern von elektronischen Geräten dabei, Leiterplatten während Produktion, Lagerung und Installation nachzuverfolgen. Leiterplattenlabels transportieren wichtige Informationen wie Herkunft der Leiterplatte, Chargennummer der Herstellung, Datum der Herstellung, Löttemperatur, Flussdichte etc. in einem einfach zugänglichen Format.

Die Leiterplattennachverfolgbarkeit ist für die Optimierung der Produktionsverfahren von großer Bedeutung. Durch die Weiterentwicklung der Technologie und immer kleinere und kompliziertere Leiterplatten wird dies jedoch immer mehr zur Herausforderung.

Daten, die für die Nachverfolgbarkeit verwendet werden

Die Daten für die Nachverfolgbarkeit einer Leiterplatte können unterschiedliche Arten von Informationen enthalten und in unterschiedlichen Formen vorliegen. Leiterplattendesigner verwenden zum Beispiel möglicherweise einen (vorgedruckten oder direkt in der Montagelinie vorbereiteten) Aufkleber mit den folgenden Informationen:

- Seriennummer

- Produktionscharge

- Produktionsdatum

- Name und Standort des Herstellers

- Teilespezifische Kennungen

- Daten zur Identifikation der Schaltung

Aufgrund der Bedeutung dieser Daten müssen Leiterplattenhersteller besondere Sicherheitsvorkehrungen treffen, um zu gewährleisten, dass alle gedruckten Codes und Kennungen über die gesamte Lebensdauer der Leiterplatte lesbar bleiben.

Die Nachverfolgbarkeit von Leiterplatten ist aus mehreren Gründen wichtig. Sie ermöglicht es dem Hersteller, den Ursprung von Fehlern oder Problemen zu finden, die während der Fertigung auftreten können; dies verbessert die Qualitätskontrolle und gewährleistet die Einhaltung von Richtlinien und Bestimmungen. Außerdem vereinfacht sie Wartung und Reparaturen, da das Personal die Ursache eines Problems schneller finden und defekte Teile ersetzen kann.

Darüber hinaus können Hersteller durch die Leiterplattennachverfolgbarkeit die Leistung ihrer Leiterplatten im Lauf der Zeit beurteilen und Verbesserungspotenziale aufdecken, was bei der Produktentwicklung hilft. Die Möglichkeit, beweisen zu können, dass der Hersteller alle wichtigen Vorsichtsmaßnahmen ergriffen hat, um die Sicherheit und Systemstabilität seiner Produkte zu gewährleisten, kann auch beim Schutz vor einer eventuellen Haftung helfen. Die Leiterplattennachverfolgbarkeit ist eine wichtige Komponente der Leiterplattenproduktion und wird in vielen Branchen immer wichtiger.

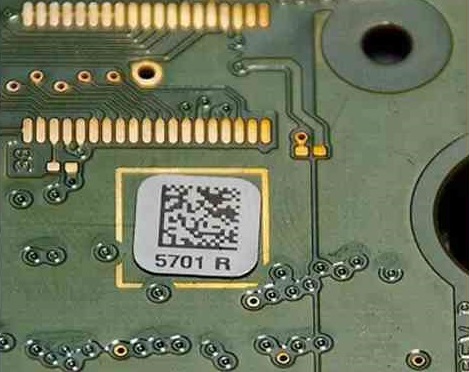

Abbildung 1 zeigt ein Beispiel für ein Leiterplattenlabel mit unterschiedlichen relevanten Informationen zur Nachverfolgbarkeit der Leiterplatte. Dieses Label verfügt über einen QR‑Code, üblicherweise wird jedoch ein herkömmlicher Strichcode verwendet.

Abbildung 1: Beispiel für ein Leiterplattenlabel

Vorteile der Leiterplattennachverfolgbarkeit

Leiterplattenlabels spielen für die Nachverfolgbarkeit eine wichtige Rolle. Sie erleichtern die Nachverfolgung der Leiterplatte während Vorgängen wie Produktion, Bestückung und Vertrieb. So kann gewährleistet werden, dass die Teile den gesamten Produktionszyklus durchlaufen und der Hersteller in seine Produkte die korrekten Komponenten integriert. Im weiteren Sinne optimiert die Kennzeichnung von Leiterplatten die Managementkapazitäten des Unternehmens, indem Fertigungseffizienz, Lagerverwaltung, Wartung und Ersatzteilservice verbessert werden.

Die Möglichkeit, das Produktionsverfahren nachzuverfolgen, defekte Teile zu identifizieren, eine Vertriebslogistik zu planen, einen Kundenservice zu bieten und elektronische Komponenten zu entsorgen, hängt von den auf die Leiterplattenlabels gedruckten Informationen zur Nachverfolgbarkeit ab.

In stark automatisierten und digitalisierten Branchen wie Smart Factorys ist die Nachverfolgbarkeit unumgänglich. Eine wichtige Komponente der „smarten“ Fertigung ist die Erstellung, die Analyse und der Einsatz von Daten durch Maschinen zur Optimierung der Produktionsverfahren. Dies erhöht die Produktivität und führt zu flexiblen Fertigungssystemen, die rasch und effektiv auf Änderungen in der Nachfrage reagieren können. Von Unternehmen der Industrie 4.0 werden nur vernetzte Lösungen verwendet, die eine Datenübermittlung an bzw. den Erhalt von Daten von einem anderen System in der Lieferkette ermöglichen.

Ein weiterer Vorteil liegt in der Datenanalyse. Es ist möglich, Daten direkt aus der Produktionslinie zu erfassen; diese können dann verarbeitet und analysiert werden (auch anhand von KI‑Techniken wie maschinellem Lernen), um die Produktivität des Fertigungsverfahrens zu erhöhen.

Die wichtigsten Vorteile der Leiterplattennachverfolgbarkeit können folgendermaßen zusammengefasst werden:

- Präzise Teileidentifikation: Ist ein Teil defekt oder funktioniert er nicht ordnungsgemäß, muss festgestellt werden, welche anderen Teile des gleichen Typs (oder der gleichen Produktionscharge) möglicherweise ebenfalls Probleme aufweisen. Dieser Vorteil wirkt dem sogenannten Dominoeffekt entgegen.

- Vermeidung von Leistungsproblemen: Die Leiterplattennachverfolgbarkeit kann auch Leistungsproblemen ein Ende setzen, indem mögliche Mängel erkannt werden, bevor es zu spät ist.

- Verbesserung der Qualitätskontrolle: Die Leiterplattennachverfolgbarkeit erleichtert Herstellern die Reaktion auf Bedenken hinsichtlich der Qualitätskontrolle und ermöglicht die Optimierung der allgemeinen Produktqualität, indem sie den Ursprung von eventuell im Produktionsverfahren auftretenden Problemen oder Defekten finden können.

- Service und Reparatur: Beim Durchführen von Wartungs- oder Reparaturarbeiten kann das Personal durch die Leiterplattennachverfolgbarkeit defekte Komponenten rasch finden und ersetzen oder den Ursprung eines Problems finden; so werden Ausfallzeiten reduziert und die Produktivität erhöht.

- Bessere Produktzuverlässigkeit: Hersteller können das Design- oder Fertigungsverfahren durch die Nachverfolgung des Produktionsverlaufs einer Leiterplatte optimieren, was zu besseren Produkten und mehr Kundenzufriedenheit führt.

- Richtlinientreue: In manchen Branchen wie in jenen für Luftfahrt und medizinische Geräte fordern Aufsichtsbehörden und Normungsgremien häufig die Nachverfolgbarkeit. Hersteller können die Einhaltung dieser Regelungen und Normen anhand der Leiterplattennachverfolgbarkeit belegen.

- Schutz gegen Haftung: Hersteller können sich bei Zwischenfällen oder Unfällen vor einer Haftung schützen, indem sie anhand der Leiterplattennachverfolgbarkeit beweisen, dass sie alle erforderlichen Vorsichtsmaßnahmen zur Gewährleistung der Sicherheit und Systemstabilität ihrer Waren eingehalten haben.

- Bessere Verteidigung gegen gefälschte elektronische Komponenten oder Leiterplatten.

- Integration in das Smart-Factory-System mit der zusätzlichen Möglichkeit zum Einsatz der Datenanalyse, um nützliche Informationen zur Verbesserung von Produktionsverfahren und Produktqualität zu übertragen.

Technische Lösungen für die Nachverfolgbarkeit

Die Leiterplattennachverfolgbarkeit kann über mehrere Methoden erreicht werden. Hier die wichtigsten unter ihnen:

- Strichcodes: Für eine einfache Identifikation und Nachverfolgung einzelner Leiterplatten können Strichcodes auf die Leiterplatte selbst oder ihre Verpackung gedruckt werden.

- Einsatz von Funkwellen: RFID‑Tags (Radio-frequency identification; Hochfrequenzidentifizierung) können in Leiterplatten oder ihre Verpackungen eingefügt werden, um eine automatische Nachverfolgung und Identifikation zu ermöglichen.

- QR‑Codes: Durch das Aufdrucken von QR‑Codes (Quick Response; rasche Reaktion) auf die Leiterplatte oder ihre Verpackung können Hersteller Informationen wie die Seriennummer der Leiterplatte, ihr Herstellungsdatum etc. hinzufügen.

- Laserkennzeichnung: Diese Technik bietet eine permanente und besonders gut lesbare Kennzeichnung, indem die Identifikationsdaten auf ein geeignetes Schild oder direkt auf die Leiterplatte bzw. ihre Komponenten geätzt werden.

- Datenmatrixcodes: Sie können mehr Informationen auf einer kleineren Fläche als QR‑Codes enthalten und eignen sich somit ideal für die Leiterplattennachverfolgbarkeit.

- Eindeutige Kennung: Individuelle Leiterplatten können eindeutige Kennungen wie Serien- oder Komponentennummern erhalten, um die Überwachung und Identifikation in Produktion und Lieferkette zu vereinfachen.

Die Auswahl der Technik hängt von Elementen wie den besonderen Branchenanforderungen, der Größe und Komplexität der Leiterplatte und den für die Ausführung verfügbaren Mitteln ab. Jede dieser Techniken verfügt über Vor- und Nachteile.

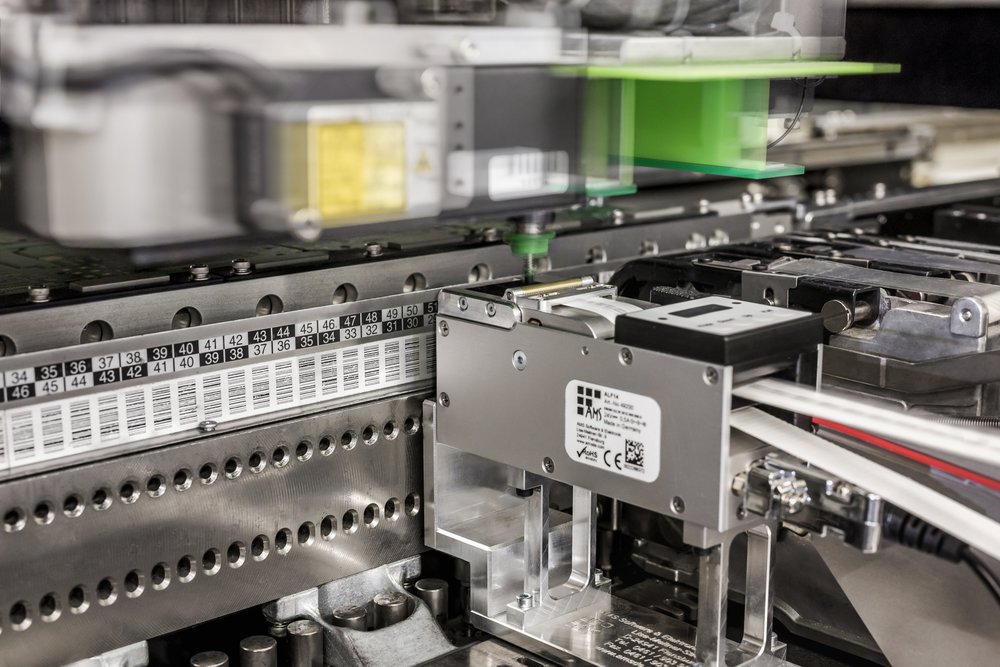

Die Einführung oberflächenmontierter SMD‑Komponenten hat die automatisierte Bestückung von Leiterplatten über SMT‑Bestückungslinien (Surface Mount Technology) ermöglicht. Diese komplexe und ausgeklügelte Vorrichtung verwaltet die gesamte Bestückungslinie autonom, nimmt die Komponenten von geeigneten Zuführern, auf denen die Komponentenrollen platziert sind, und positioniert sie über Pick-and-Place-Maschinen mit extremer Präzision auf der Leiterplatte. Das Verfahren der Leiterplattenfertigung umfasst mehrere Schritte (Bohren, Löten, Backen, optische und manuelle Inspektion etc.), doch die Positionierung der Komponenten ist einer der wichtigsten davon.

Aus diesem Grund sollte die Nachverfolgung von Leiterplatten mit gedruckten Labels dazu in der Lage sein, in die SMT‑Produktionslinie integriert zu werden und die gedruckten Labels so zu verwalten, als wären sie normale Komponenten (Widerstände, Kondensatoren, integrierte Schaltungen oder Transistoren).

Abbildung 2 zeigt eine SMT‑Linie mit einem Zuführer (Markierung) mit vorgedruckten Nachverfolgbarkeitslabels. Die gedruckten Labels werden wie normale Komponenten behandelt, von der Pick-and-Place-Maschine aufgenommen und präzise an der zugewiesenen Position auf der Leiterplatte platziert; dann wird diese zur Verarbeitungslinie geleitet.

Abbildung 2: SMT‑Produktionslinie mit Labelzuführer (Quelle: industryEMEA)

Neben der Ausstattung spielen auch die zur Fertigung der Label verwendeten Materialien eine wichtige Rolle. Zu den wichtigsten Faktoren, welche bei der Materialauswahl für Leiterplattenlabels berücksichtigt werden müssen, zählen Bedruckbarkeit, Hitzeresistenz und chemische Substanzen. Diese Label enthalten wichtige Informationen für das Fertigungsverfahren, die bei Verlust zu einer Störung der Rentabilität führen können. Um sicherzustellen, dass die auf den Leiterplatten platzierten Label Temperaturschwankungen, mechanischem Abrieb und der Einwirkung der im Produktionsverfahren der Leiterplatten verwendeten Chemikalien standhalten, müssen bestimmte Materialien verwendet werden.

Am häufigsten wird zu diesem Zweck ein Polyimid eingesetzt. Polyimidlabel eignen sich für hochdichte Strichcodes, Datenmatrixcodes, QR‑Codes und die alphanumerische Identifikation von Leiterplatten. Dieses Material gewährleistet hohe Stabilität über einen großen Temperaturbereich (bis zu 300 °C und darüber) und kann auch bei einer sehr geringen Labelgröße mit hoher Auflösung (z. B. 600 dpi) bedruckt werden (siehe Abbildung 3).

Abbildung 3: 2‑D‑Strichcodeetiketten mit QR‑Code in unterschiedlichen Größen (Quelle: Link Hamson)Top of Form

Fazit

Die Leiterplattennachverfolgbarkeit hat in Fertigung, Bestückung und Vertrieb eine große Bedeutung und gewährleistet, dass Komponenten den gesamten Produktionszyklus durchlaufen und jedes einzelne Produkt auch nach dem Verlassen des Werks identifizierbar bleibt. Durch die Integration der Nachverfolgbarkeit, welche durch Kennzeichnung oder andere entsprechende Lösungen zusammen mit anderen Unternehmensprozessen erreicht wird, kann auch die Verwaltung einer Unternehmensstruktur verbessert und die Produktionseffizienz erhöht werden.

29.08.2023

und erhalten Sie innerhalb von 10 Minuten ein Angebot für Ihr PCBA-Projekt