La carenza di componenti elettronici, in particolare di alcune categorie di semiconduttori e chip, sta da qualche tempo creando non pochi problemi all’industria elettronica globale. Questa crisi dei componenti, una delle più gravi in assoluto, non sembra ancora giunta al termine ed è opinione diffusa che possa proseguire almeno per il prossimo 2023.

Lo squilibrio tra domanda e offerta, soprattutto per i componenti ad elevata densità di integrazione (MCU, CPU e FPGA) si è ampliato enormemente come effetto della crescita di alcuni settori come Internet of Things (IoT), 5G e automotive (produzione di veicoli elettrici).

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

La carenza di componenti elettronici a livello globale ha avuto un impatto su molti settori della produzione elettronica, inclusi i PCB. Per gli ingegneri, ciò ho comportato la necessità di rivedere il processo di progettazione di un circuito elettronico, tenendo conto sin dall’inizio che alcuni componenti potrebbero essere difficili da reperire, oppure avere tempi di approvvigionamento molto lunghi.

In questo articolo verranno analizzate le principali cause che hanno determinato l’insorgenza di questo problema e quali accorgimenti i produttori e i progettisti possono adottare al fine di limitarne gli effetti sull’industria dei PCB.

Cause della carenza di componenti

Il fattore scatenante che ha dato inizio alla carenza globale di chip è stata la pandemia da COVID-19 che ha avuto origine nel 2020. Ciò ha comportato la chiusura, o sospensione temporanea a scopi cautelari, di alcune linee di produzione di wafer e semiconduttori, con conseguente crollo della domanda per alcune materie prime impiegate nella fabbricazione dei componenti elettronici e dei PCB (prima fra tutte, il rame).

Superato lo shock iniziale della pandemia, l’intero settore elettronico ha subito una forte ripresa (seguendo il classico andamento a ‘V’) con un rimbalzo della domanda globale di semiconduttori. Smart working e mobilità elettrica hanno fatto crescere in tempi rapidissimi la richiesta di componenti elettronici, determinando come effetto un allungamento dei tempi di consegna e costi di approvvigionamento maggiori.

Lo smart working, in particolare, ha fatto crescere la domanda del mercato di nuovi dispositivi elettronici necessari alle persone ricoverate nelle loro case per lavoro e studio. L'industria dei semiconduttori ha dovuto aumentare la produzione per fornire in tempi brevi dispositivi come:

-

Computer, networking e apparecchiature per l'home office

-

Laptop, tablet e sistemi didattici per studenti e docenti

-

Telefoni cellulari e sistemi di comunicazione a distanza (webcam e sistemi per la teleconferenza)

-

Sistemi per l'home entertainment (televisori, console per videogiochi, ecc.)

-

Sistemi per la domotica e per la sicurezza domestica

L’impatto principale si è verificato proprio sul primo anello della catena di approvvigionamento, ovvero sulle fonderie di wafer. Il numero di fonderie attualmente in funzione è limitato, con una concentrazione dei siti produttivi soprattutto nell’area asiatica. Taiwan Semiconductor Manufacturing (TSMC), la fonderia di silicio che controlla buona parte della produzione mondiale di wafer, non è in grado di soddisfare l’enorme quantità di ordini ricevuti e quindi, almeno per i prossimi mesi, non può garantire tempi di consegna brevi.

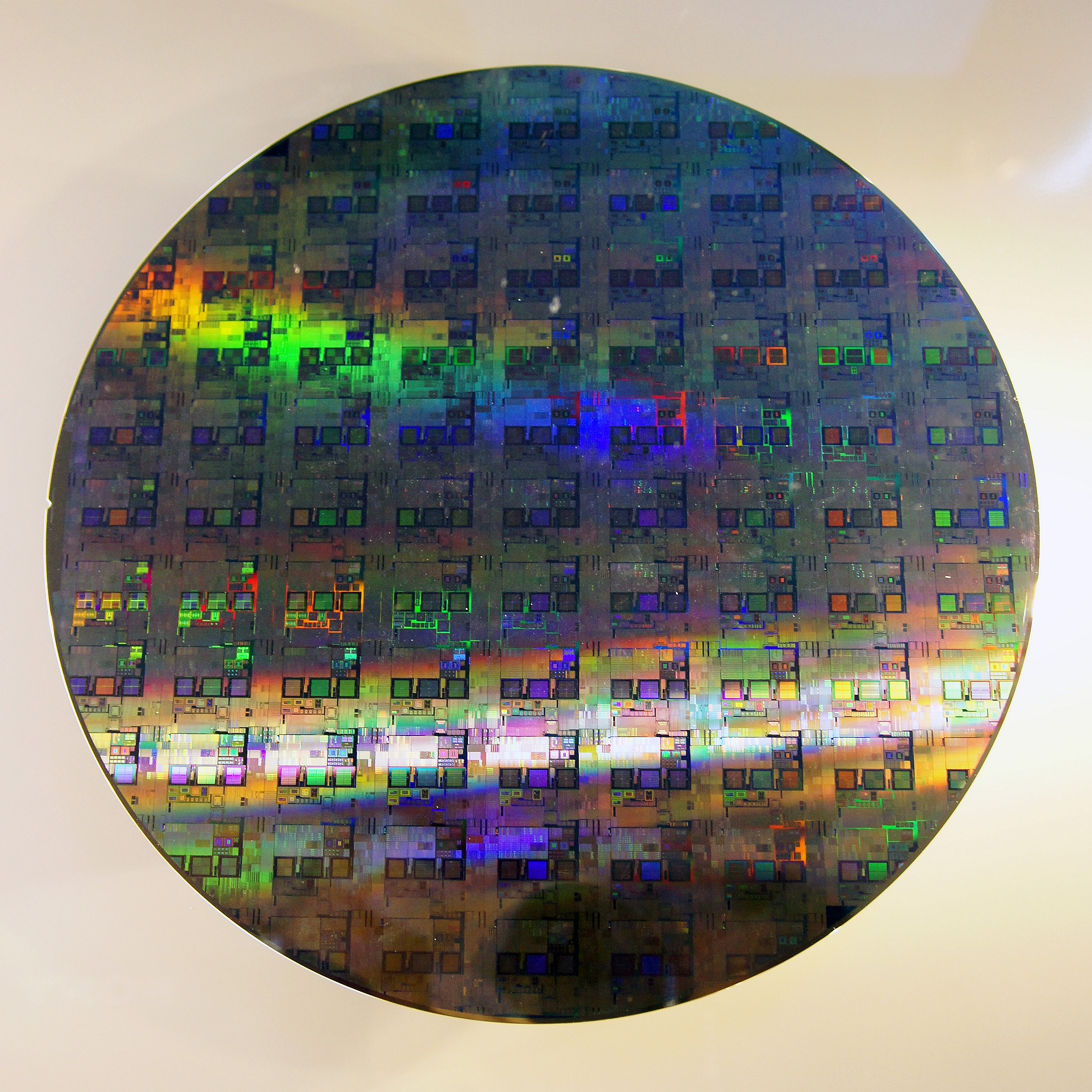

Oltre ai wafer di semiconduttore (Figura 1), la fornitura di altri materiali ha subito rallentamenti importanti. Tra questi rientrano i materiali utilizzati per la realizzazione dei substrati dei PCB (come FR-4), rame, cavi, connettori e componenti passivi. La domanda di fogli di rame è cresciuta sia come effetto della maggiore produzione di PCB, sia per l’elevato utilizzo di questo materiale nella fabbricazione di batterie e componenti per i veicoli elettrici. Anche la domanda di alluminio, utilizzato soprattutto nei circuiti stampati con base metallica (MPCB) ha registrato un aumento, peggiorando ulteriormente i problemi di approvvigionamento. Il recente conflitto Russia-Ucraina ha poi comportato un significativo aumento dei prezzi, limitando la fornitura di materie prime utilizzate nella produzione dei semiconduttori.

Figura 1: Wafer al silicio da 12 pollici

Questo scollamento tra domanda e offerta sta prolungando sempre più i tempi di consegna che, per diverse categorie di semiconduttori, possono anche arrivare a cinquanta settimane (e oltre). Con l’allungamento dei tempi di consegna, anche i prezzi sono aumentati. Ciò si è verificato a partire dalla produzione dei wafer, per attraversare tutte le altre fasi della catena di sviluppo dei componenti elettronici.

Impatto sull’industria dei PCB

Uno dei settori maggiormente colpiti dal fenomeno è stata l'industria automobilistica. A causa dell’elevato numero di dispositivi elettronici presenti a bordo dei veicoli (Figura 2), il numero di circuiti stampati e componenti elettronici richiesti è molto elevato. Questo fabbisogno di chip è cresciuto negli ultimi anni grazie all’introduzione di numerosi sistemi elettronici finalizzati all’aumento della sicurezza (come i sistemi ADAS), l’implementazione dei primi livelli di guida autonoma e la connettività tra i veicoli (V2V e V2X). La carenza di chip ha comportato in alcuni casi la sospensione o riduzione della produzione dei veicoli, con conseguente aumento del prezzo delle auto nuove.

Figura 2: Il numero di dispositivi elettronici installati a bordo dei veicoli è in continua crescita

Altri settori impattati dalla carenza di chip sono quello dei dispositivi mobili (soprattutto gli smartphone di fascia medio o bassa) e il settore IoT. La domanda di chipset e moduli IoT è infatti in forte crescita, determinata soprattutto dalla necessità di una maggiore connettività nei dispositivi smart e il supporto per le nuove tecnologie 5G. A causa della scarsità di materie prime e di wafer di semiconduttori, la produzione di alcuni componenti elettronici di fascia alta utilizzati nelle applicazioni automotive ha avuto priorità rispetto alla produzione di componenti più semplici utilizzati nel settore IoT, che è risultato ulteriormente penalizzato.

Come affrontare la carenza di chip

La carenza di semiconduttori ha dimostrato come l’attuale produzione di wafer, l’elemento base di ogni componente elettronico, sia insufficiente a coprire la domanda globale e sia troppo concentrata in alcune aree geografiche. Per incrementare la produzione di chip, alcuni produttori e fonderie stanno facendo grandi investimenti finalizzati alla realizzazione di nuove fabbriche. Oltre ai paesi asiatici, questi investimenti interesseranno gli Stati Uniti e l’Europa. Tutti i paesi hanno compreso come i materiali e i componenti elettronici rappresentino un settore strategico per supportare l’economia del paese. Chiaramente, non si tratta di una soluzione rapida. I nuovi siti produttivi saranno a pieno regime non prima della fine del 2023.

Oltre alle aziende private, anche i governi stanno prendendo delle misure per risolvere il problema della carenza di semiconduttori, evitando che le conseguenze si ripetano in futuro. Il governo degli stati uniti, ad esempio, ha approvato nell’estate del 2022 il CHIPS Act, che prevede lo stanziamento di diverse decine di miliardi di dollari finalizzate alla ricerca e alla produzione di semiconduttori nel territorio americano. L’obiettivo è quello di ridurre la dipendenza degli USA dai produttori mondiali di semiconduttori, alleviando i problemi di approvvigionamento che stanno affliggendo l’industria elettronica e dei PCB.

Iniziative analoghe sono attualmente oggetto di studio da parte dell’Unione Europea e di altri paesi in varie parti del mondo. La Commissione Europea ha annunciato un investimento di alcune decine di miliardi di euro nell'industria europea dei semiconduttori. Poiché la maggior parte dei semiconduttori viene prodotta in Asia (in particolare a Taiwan), ciò è stato fatto nella speranza di rafforzare la presenza dell'Europa nel mercato. Anche se questo potrebbe non risolvere il problema immediato, mette il continente in una posizione migliore per la futura fornitura manifatturiera.

Oltre a queste iniziative assunte a livello globale, vi sono alcune azioni che un produttore o progettista di circuiti elettronici e PCB può intraprendere per affrontare al meglio i problemi derivanti dalla carenza di componenti. Infineon Technologies, ad esempio, ha inaugurato nel settembre 2021 l’impianto di Villach in Austria, uno dei più moderni al mondo e destinato alla produzione di wafer da 300 mm (12 pollici).

Ogni azienda che opera nella produzione e assemblaggio di PCB può applicare le seguenti azioni per limitare le conseguenze e gli impatti sulla propria attività della carenza di semiconduttori:

-

Stretta collaborazione con i fornitori di materie prime e componenti elettronici. Ciò consente di rimanere allineati sui piani di investimento e sulle roadmap tecnologiche, assicurandosi preventivamente che i materiali saranno disponibili quando ve ne sarà bisogno

-

Diversificazione dei fornitori. La disponibilità di più fornitori, selezionati in base a criteri di affidabilità e solidità, consente di sopperire a una indisponibilità provvisoria di un fornitore attingendo alle scorte di un altro. Ciò consente inoltre di ridurre i rischi legati alla concentrazione degli approvvigionamenti presso un unico fornitore

-

Pianificare la produzione, se possibile, con largo anticipo. Gli ordini possono così essere inoltrati ai fornitori per tempo, dando loro la possibilità di gestire l’approvvigionamento con un maggiore margine di sicurezza

-

Accumulo dei componenti più critici. Alcuni componenti, come ad esempio i transceiver Wi-Fi e Bluetooth fondamentali per la realizzazione dei dispositivi IoT, display, circuiti integrati non comuni, possono essere stoccati in magazzino quando vi è maggiore disponibilità del prodotto, sopperendo ad eventuali carenze che si dovessero verificare in futuro

-

Affidarsi sempre a distributori ufficiali. La scarsità di componenti può indurre il progettista o il produttore a utilizzare fornitori di terze parti, aumentando così il rischio di ritrovarsi dei componenti non affidabili o addirittura contraffatti

-

Tenere in debita considerazione, sin dalle fasi iniziali del progetto, la possibile obsolescenza di alcuni componenti. I produttori di semiconduttore segnalano in anticipo quando un componente è destinato all’obsolescenza e questo aspetto diventa molto importante se il circuito progettato dovrà avere sviluppi futuri. Discorso analogo vale per i componenti prodotti in modo discontinuo; per evitare la loro possibile carenza, è essenziale che il progettista preveda in anticipo dei componenti alternativi come seconda o terza scelta

-

Per non bloccare la produzione e l’assemblaggio di un circuito stampato (in Figura 3 è visibile una macchina per l’assemblaggio con tecnologia SMT), valutare anche la possibilità di utilizzare alternative drop-in. Le alternative drop-in sono componenti che possono essere utilizzati per sostituire componenti non più disponibili. Le parti di ricambio devono necessariamente avere la stessa tipologia di piedinatura, pin di alimentazione e di collegamento verso massa

-

Per la realizzazione di PCB prototipo o dimostrativi, un’opzione estrema consiste nel recupero dei componenti critici da schede di riferimento o di valutazione. Anche se non si tratta di una soluzione definitiva, questo approccio può fornire un sollievo temporaneo alla carenza di componenti, in attesa che questi siano nuovamente disponibili. Di fatto, avviene spesso che le schede di sviluppo e i kit di valutazione contenenti componenti non in stock siano ancora ampiamente disponibili.

Figura 3: Un’apparecchiatura per l’assemblaggio automatico di PCB con tecnologia SMT

Conclusioni

La pandemia di COVID-19 e il successivo conflitto Russia-Ucraina hanno avuto ripercussioni negative sull’intera catena di approvvigionamento dei materiali e dei componenti elettronici a livello globale.

Se non è stata pianificata in modo opportuno, la carenza di componenti e materie prime può ostacolare la progettazione e l’assemblaggio dei PCB. Un'adeguata preparazione e ottimizzazione della selezione dei fornitori e dei componenti può aiutare a ridurre l'impatto di esigenze non pianificate per i progetti PCB.

Per affrontare queste sfide, evitando che le conseguenze negative si verifichino in futuro, occorre anzitutto disporre di una maggiore capacità produttiva di wafer, il componente base di ogni circuito elettronico. Le singole aziende produttrici di PCB e schede elettroniche possono poi adottare delle azioni mirate al fine di giocare d’anticipo, mitigando i rischi di una possibile carenza di materie prime e semiconduttori.

09.01.2023