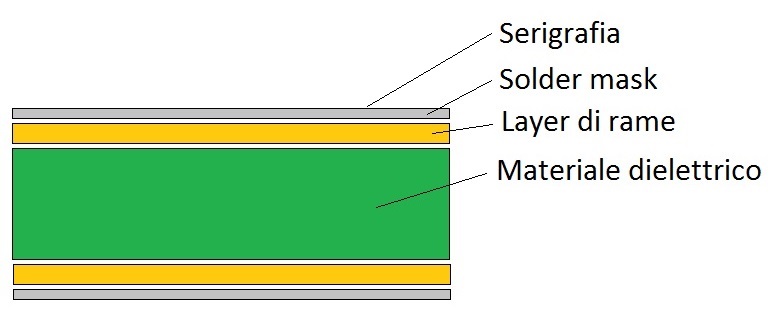

I materiali dielettrici rappresentano la base di ogni circuito stampato, formando il substrato non conduttivo inserito tra i layer conduttivi del PCB, come visibile in Figura 1. I materiali dielettrici devono essere cattivi conduttori di elettricità e fornire uno strato isolante tra i layer conduttivi. Come vedremo più in dettaglio nell’articolo, uno dei materiali dielettrici maggiormente utilizzati è l’FR-4, ma esistono altri tipi di materiale che il progettista deve conoscere e spaer selezionare in base alle caratteristiche della specifica applicazione.

La selezione del materiale dielettrico deve essere condotta basandosi essenzialmente sulle proprietà elettriche, termiche e chimiche del materiale stesso.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

Figura 1: Struttura base di un PCB

Proprietà elettriche

Le principali proprietà elettriche che occorre considerare nella selezione di un materiale dielettrico sono due, ovvero la costante dielettrica e il fattore di dissipazione.

Costante dielettrica

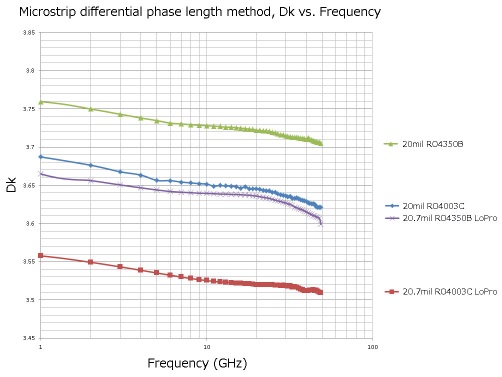

Questo parametro, rappresentato dal simbolo Dk, viene anche indicato con il termine permittività relativa (Ɛr). La costante dielettrica è una misura del grado di isolamento elettrico fornito dal materiale ed è un fattore fondamentale per garantire l’integrità del segnale e il controllo dell’impedenza. Valori tipici di costante dielettrica riscontrabili nei materiali dielettrici comunemente utilizzati nei PCB sono compresi tra 3,5 e 5,5, ma tale valore è strettamente dipendente dalla frequenza del segnale e diminuisce al crescere della stessa.

Nella progettazione di un PCB, è preferibile selezionare materiali con basso valore di Dk, in grado quindi di funzionare come isolante per le tracce di rame e per i piani di alimentazione. Inoltre, il materiale selezionato dovrebbe essere in grado di mantenere il più possibile costante il valore di Dk, sia al variare della frequenza operativa del segnale, sia per tutta la durata prevista per il circuito.

Per garantire un funzionamento del circuito affidabile e stabile nel tempo, è consigliabile una costante dielettrica che si mantenga stabile su un'ampia gamma di frequenze. In Figura 2 è visibile l’andamento di Dk al variare della frequenza in un materiale dielettrico espressamente progettato per le alte frequenze.

Figura 2: Curve Dk-frequenza per alcuni materiali della serie RO4000 (Fonte: Rogers Corporation)

Fattore di dissipazione

Rappresentato con il simbolo Df ed indicato anche come tangente di perdita (Tan δ), questo parametro indica la facilità con cui un materiale introduce delle pedite di potenza. Un materiale dielettrico perderà tanto meno potenza quanto più basso sarà il suo fattore di dissipazione.

La tangente di perdita dei materiali dielettrici comunemente utilizzati per la fabbricazione dei PCB è compresa tra 0,02 e 0,001 ed il suo valore aumenta al crescere della frequenza. Particolarmente significativo nei circuiti analogici, questo parametro assume un significato relativo nei circuiti digitali, per lo meno a frequenze inferiori a 1 GHz.

Proprietà termiche

Quando un PCB viene attraversato da correnti elettriche, sviluppa una certa quantità di calore che provoca stress termico sui materiali dielettrici, sulle tracce e sui componenti. Con il tempo, il calore può causare l'espansione dei materiali, con conseguente formazione di crepe, danneggiamento delle tracce e delle saldature, o addirittura guasti.

Quando si seleziona un materiale dielettrico, è essenziale valutare la conduttività termica del materiale, ovvero la sua capacità di dissipare il calore in modo sicuro senza alterare il funzionamento del PCB. Altre grandezze termiche importanti sono il tasso di dilatazione termica del materiale, noto anche come coefficiente di dilatazione termica (CTE), la temperatura di transizione vetrosa (Tg) e la temperatura di decomposizione (Td).

Tg

La temperatura di transizione vetrosa (Tg) indica la soglia di temperatura al di sopra della quale un materiale cambia le proprie caratteristiche quando viene sottoposto al calore. Più precisamente, un materiale dielettrico per PCB si ammorbidisce quando viene esposto a temperature superiori a Tg, per poi tornare ad indurirsi quando il calore viene rimosso e la temperatura si abbassa.

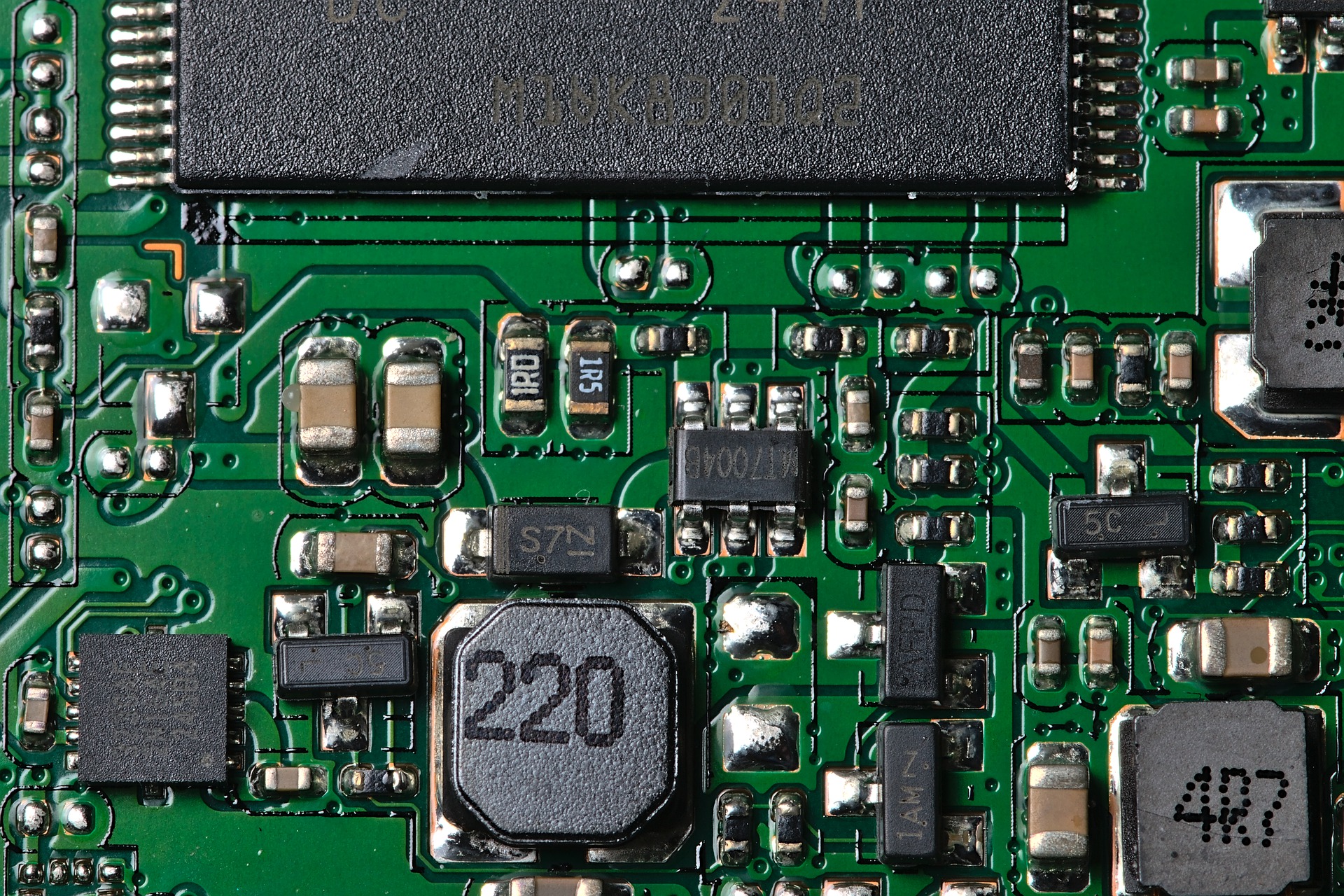

Il materiale FR-4 comunemente utilizzato nei PCB (Figura 3) ha un valore di Tg compreso tra 130 e 140°C. Esistono poi materiali con valori di Tg media (150-160°C) e Tg alta (superiore a 170°C). Maggiore è il valore di Tg di un materiale, migliore sarà la sua resistenza alle alte temperature.

Figura 3: FR-4 è un materiale standard per PCB

Td

La temperatura di decomposizione (Td) indica la soglia di temperatura al di sopra della quale il materiale dielettrico comincia a decomporsi. A differenza di quanto avviene per la temperatura di transizione vetrosa (dove il materiale è in grado di recuperare le sue proprietà originali quando la temperatura torna al di sotto della soglia), nel caso della temperatura di decomposizione gli effetti non sono reversibili ma permanenti.

Poiché le temperature raggiunte durante la fase di saldatura sono comprese tra circa 200°C e 250°C, è preferibile selezionare un materiale con una Tg inferiore a tale intervallo e una Td maggiore.

CTE

Il coefficiente di espansione termica (CTE) indica il tasso di espansione di un materiale esposto a temperature superiori alla sua Tg. Misurato in parti per milione (ppm), il CTE è generalmente compreso tra 10 e 20 ppm lungo gli assi X e Y. Il valore di CTE dovrebbe essere ridotto al minimo in modo tale da evitare che il materiale che compone il PCB si espanda sul piano X,Y.

K

La conducibilità termica (k), nota anche come conduttività termica, esprime la capacità di un materiale di trasferire calore. Nella maggior parte dei materiali dielettrici, la conducibilità termica (misurata in W/mK o in W/m°C) è generalmente compresa nell’intervallo da 0,3 a 6 W/mK. Viceversa, il rame ha una conducibilità termica pari a 386 W/m°C ed è quindi in grado di trasportare il calore più velocemente rispetto a un materiale dielettrico.

Proprietà chimiche

In generale, è preferibile selezionare materiali che abbiano un basso assorbimento dell’umidità e un'elevata resistenza chimica; in particolare, un’elevata resistenza al cloruro di metilene. Molto importante è anche la selezione di materiali con proprietà ignifughe, in grado di resistere alle fiamme per diversi secondi (un esempio è l’FR-4, un materiale con proprietà di flame retardant di livello 4).

L’assorbimento dell'umidità esprime la capacità di un materiale dielettrico di resistere all’immersione in acqua. La maggior parte dei materiali dielettrici utilizzati nella fabbricazione dei PCB ha un valore di assorbimento dell'umidità compreso tra 0,01% e 0,20%.

La resistenza all’assorbimento del cloruro di metilene è invece un indice della resistenza chimica di un materiale dielettrico. Tale proprietà, misurata dall’indice MCR (Methylene Chloride Resistance), ha generalmente valori compresi tra 0,01% e 0,20% nella maggior parte dei materiali.

Selezione dei materiali

Verranno ora esaminati i principali materiali utilizzabili come dielettrici nella fabbricazione di un PCB.

FR-4

FR-4, acronimo di flame retardant level 4, è oggi il materiale standard utilizzato per la fabbricazione dei PCB. Questo materiale, composto da laminato epossidico rinforzato con fibra di vetro intrecciata, ha proprietà ignifughe ed è conforme allo standard UL94V-0.

L’FR-4 è il materiale maggiormente utilizzato nella fabbricazione dei circuiti stampati in quanto è particolarmente conveniente per cicli di produzione ad elevato volume. Tuttavia, questo materiale dimostra dei limiti nelle applicazioni con segnali ad elevata frequenza e non è adatto a dissipare elevate quantità di calore. Inoltre, la costante dielettrica dell’FR-4 non si mantiene costante al variare della frequenza e ciò può generare problemi di integrità del segnale.

DPI/PPO

I laminati idrocarburici termoindurenti (DPI e PPO) offrono una buona stabilità meccanica, elevata durata e sono facili da produrre. Oltre all'ottima resistenza chimica, questi materiali dimensionalmente stabili hanno un’elevata resistenza alla temperatura e rappresentano una soluzione ideale per tutte le applicazioni con resistenza al calore fino a +110°C ed elevata resistenza agli urti in un ampio intervallo di temperature. L’assorbimento di umidità è molto basso e il materiale supporta anche il contatto diretto con acqua bollente.

PTFE

I materiali in politetrafluoroetilene (PTFE) si propongono come una valida alternativa al più comune FR-4. Ottenuto con un composto di carbonio e fluoro, il PTFE ha una temperatura di transizione vetrosa elevata, pari a circa 120˚C.

Il PTFE possiede eccellenti proprietà dielettriche che si mantengono tali anche a frequenze molto elevate, rendendolo una soluzione adatta per le applicazioni ad alta velocità, alta frequenza, microonde e RF ad alta potenza. La perdita di segnale è molto bassa, il controllo dell'impedenza è semplificato e le prestazioni del segnale sono eccellenti.

Poliimmidi

I materiali in poliimmide sono solitamente utilizzati per realizzare i layer flessibili nei PCB flessibili e rigido-flessibili, in quanto possono essere facilmente piegati e ruotati attorno ai componenti senza compromettere il funzionamento e le prestazioni del circuito. La poliimmide offre anche un'eccellente resistenza alle elevate temperature, buona dissipazione termica, resistenza all'umidità e resistenza agli agenti chimici.

CEM-1, CEM-2 e CEM-3

Il CEM è una famiglia di materiali PCB elencati da NEMA che comprende tre categorie di materiali: CEM-1, CEM-2 e CEM-3.

Dato il suo basso costo, CEM-1 è il materiale maggiormente utilizzato per la fabbricazione di PCB a singola faccia. Si tratta di un materiale composito ottenuto con una combinazione di cellulosa (carta) e un layer singolo di resina epossidica intrecciata con fibra di vetro (FR-4). Questo materiale non supporta l’applicazione di fori placcati through-hole e pertanto può essere utilizzato solo per PCB a singolo layer. Come l’FR-4, anche il CEM-1 è ignifugo, ma le caratteristiche meccaniche sono inferiori data la maggiore fragilità del materiale.

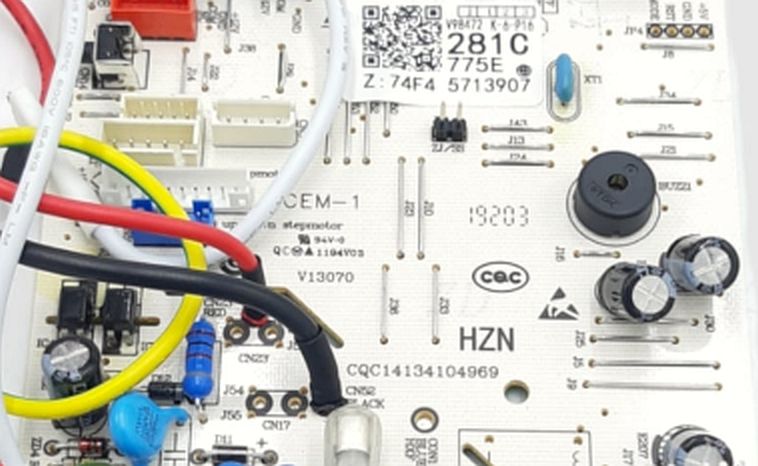

In Figura 4 è visibile un PCB realizzato con materiale CEM-1 (si noti la tipica colorazione biancastra dello stesso).

Figura 4: Esempio di PCB CEM-1

I materiali CEM-2 offrono temperature di transizione vetrosa più elevate rispetto ai materiali CEM-1 e sono composti da un'anima in carta di cellulosa e una superficie in fibra di vetro intrecciata. I materiali CEM-3 sono invece composti epossidici di vetro molto utilizzati per PCB a doppia faccia con fori placcati.

Rogers

I materiali Rogers, prodotti dalla società Rogers Corporation, offrono diversi vantaggi rispetto ai materiali dielettrici tradizionali, come minori perdite di potenza e minori perdite dielettriche, migliore gestione termica, ampia gamma di valori della costante dielettrica (da un minimo di circa 2,55 a un massimo superiore a 10), migliore controllo dell'impedenza. Anche se il costo è superiore, i materiali Rogers sono ampiamente utilizzati nei PCB per applicazioni RF e ad alta frequenza.

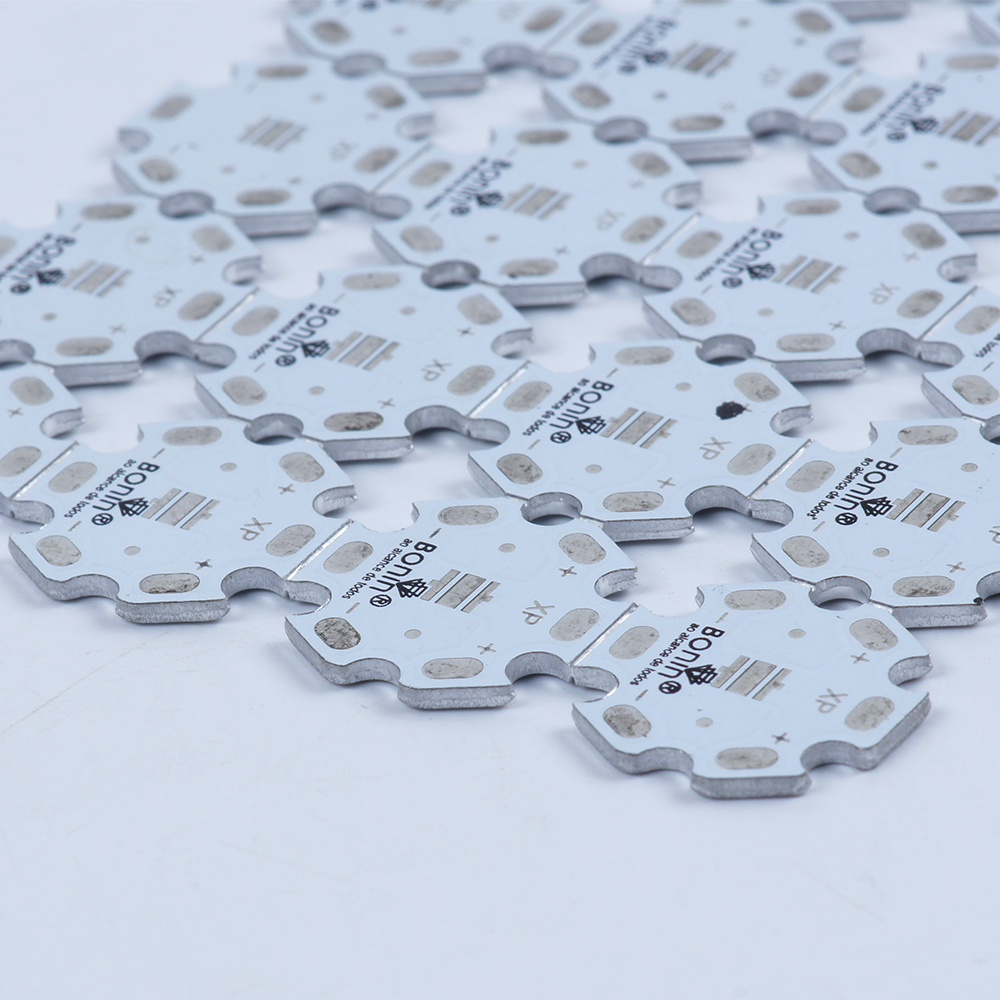

PCB metallici

I PCB metallici, noti anche come MCPCB (Metal Core PCB) contengono un nucleo metallico la cui funzione è quella di reindirizzare il calore lontano dai componenti più caldi (ad esempio, led di potenza). L'anima è solitamente composta da una lastra metallica di un certo spessore realizzata con alluminio o con leghe speciali. L'alluminio è in genere l'opzione più economica considerando la conducibilità termica, la rigidità e il costo. Lo spessore dei nuclei metallici è in genere compreso tra 30 mil e 125 mil, ma è possibile realizzare anime più spesse o più sottili.

La principale differenza tra un PCB FR-4 e un MCPCB è il materiale dielettrico con elevata conducibilità termica presente nell'MCCPB, il quale funge da ponte termico tra i componenti del circuito integrato e la piastra metallica di supporto. In Figura 5 è visibile un esempio di MCPCB per applicazioni di illuminazione.

Figura 5: Esempio di MCPCB

Criteri di selezione

La selezione del materiale dielettrico più adatto dipende dai requisiti della specifica applicazione, come livelli di tensione e corrente, frequenza massima dei segnali, potenza sviluppata dai componenti, quantità di calore da dissipare.

Le seguenti linee guida possono aiutare il progettista in questa fase:

- Utilizzare materiali con valori molto simili di costante dielettrica. Se si utilizzano materiali con valori molto differenti di Dk, si possono creare problemi di integrità del segnale e comportamenti anomali al variare della frequenza

- Utilizzare materiali con valori molto simili del coefficiente di espansione termica (CTE). Qualora ciò non avvenisse, i materiali potrebbero dilatarsi con velocità differenti o in misura diversa rispetto ai due assi X e Y, provocando possibili danni al PCB e influenzando il valore di Dk

- Assicurarsi che i materiali dielettrici producano delle superfici perfettamente lisce e levigate, in modo da non alterare il valore di Dk

- Cercare sempre il giusto compromesso tra budget e prestazioni. L’FR-4 è un ottimo materialeper molte applicazioni, mentre in casi specifici (come applicazioni RF ad alta frequenza, led di potenza o circuiti HDI, per citarne alcuni) occorre indirizzarsi su materiali con prestazioni superiori, anche se più costosi.

La scelta del materiale dielettrico corretto consente di realizzare PCB affidabili in grado di garantire lo stesso livello di prestazioni nel tempo e al variare delle condizioni elettriche e termiche a cui è sottoposto il circuito.

Conclusioni

Le prestazioni offerte da un PCB, come anche la sua affidabilità e durata nel tempo, dipendono strettamente dai tipi di materiale dielettrico utilizzati per la sua fabbricazione. Le proprietà termiche, elettriche, chimiche e meccaniche sono parametri essenziali per la selezione di un materiale dielettrico e, pertanto, devono essere opportunamente considerati in fase di progettazione al fine di garantire il funzionamento ottimale del circuito stampato e del dispositivo elettronico in cui è utilizzato.

15.12.2022