I circuiti stampati ad elevata densità di connessioni, noti anche con il termine HDI (acronimo di High Density Interconnect), rappresentano una delle tecnologie più all’avanguardia in questo settore, in grado di soddisfare la crescente domanda di PCB sempre più compatti e performanti. Rispetto ai PCB standard, i PCB HDI offrono un maggiore numero di collegamenti elettrici per unità di area, ottenuti adottando tecniche di questo tipo:

- larghezza e distanza tra le tracce inferiore a 100 µm;

- dimensione dei fori di via inferiore a 150 µm;

- pad di cattura con dimensione inferiore a 400 µm;

- densità dei pad di cattura superiore a 20 pad/cm2

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

La tecnologia HDI consente di ridurre drasticamente le dimensioni del circuito, garantendo comunque l’affidabilità del circuito e l’integrità del segnale. Per i progettisti, le sfide da affrontare sono particolarmente ardue, legate soprattutto al processo produttivo. Quando infatti la larghezza delle tracce si riduce a meno di 65 µm, corrispondenti a 2,559 mil, non è più possibile utilizzare il processo di etching tradizionale, ma occorre adottare dei processi produttivi particolari, con conseguente incremento dei costi.

Se eseguito correttamente, il routing HDI non solo riduce significativamente lo spazio occupato sul PCB, ma consente anche di risolvere molti problemi legati alle interferenze elettromagnetiche (EMI), riducendo i costi complessivi del progetto.

Microvia

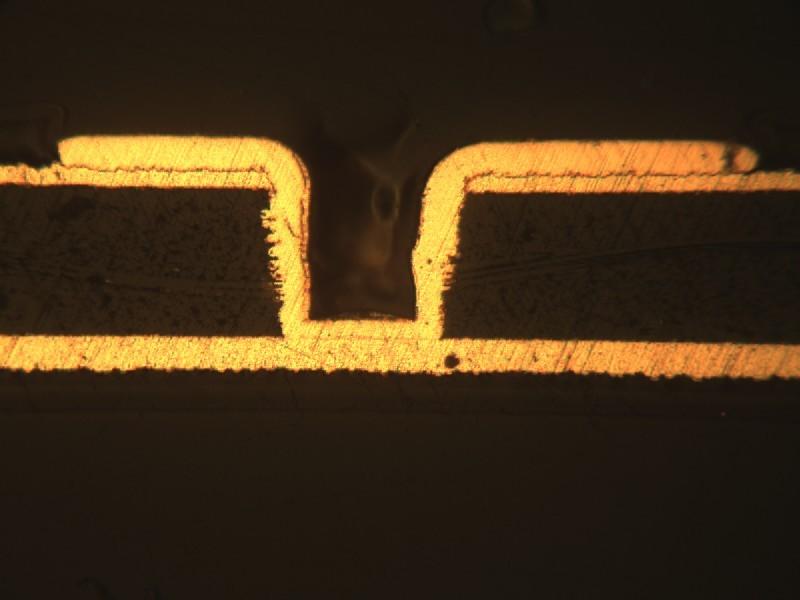

Un concetto fondamentale alla base della tecnologia HDI è il microvia, ovvero un foro cieco con diametro inferiore a 150 µm e diametro del pad inferiore a 350 µm, ottenuto solitamente tramite un processo di foratura laser. Applicando un fascio laser con diametro tipico di 20 micron (corrispondenti a 1 mil) a un substrato di rame o di fibra di vetro, è infatti possibile ricavare microvia di dimensioni estremamente ridotte. Nei PCB HDI, i microvia sostituiscono i classici fori passanti, consentendo la connessione tra più layer in spazi molto ridotti, con conseguento incremento della densità delle interconnessioni. Poiché i microvia hanno una profondità ridotta, sono praticamente immuni ai problemi dovuti ai differenti valori del coefficiente di espansione termica (CTE) tra substrato e materiale conduttivo. In Figura 1 è visibile l’ingrandimento di un microvia singolo e cieco, ottenuto tramite perforazione laser.

Figura 1: un esempio di microvia (fonte: Micron Laser)

Nei circuiti stampati HDI, i microvia sostituiscono integralmente i normali fori di via, migliorando la densità di routing nei layer interni e diminuendo il numero di layer richiesti per la trasmissione dei differenti segnali. Al fine di ridurre il numero di fori passanti e il numero di layer interni, nei PCB HDI vengono adottati dei particolari accorgimenti a livello di stackup. I piani di massa e di alimentazione, sui quali vi è un maggior numero di fori di via, occupano normalmente i primi layer dello stackup (ad esempio il secondo e il terzo layer), mentre i due layer esterni sono riservati per il posizionamento dei componenti. Il piano di massa è fondamentale per creare un percorso di ritorno della corrente a bassa impedenza, mentre il posizionamento dei segnali sui layer interni serve a ridurre i fenomeni di diafonia. Il corretto posizionamento dei microvia è fondamentale nella progettazione di un circuito stampato HDI, al fine di garantire una migliore integrità del segnale e un migliore layout dei layer più interni.

A differenza dei fori di via passanti, che costituiscono un carico capacitivo in grado di provocare un degrado dei segnali ad elevata velocità, i microvia hanno dimensioni più piccole, offrendo un carico parassita ridotto.

Progettazione HDI

I microvia, che possono essere di tipo cieco oppure interrato, sono realizzati in modo differente rispetto ai via tradizionali. Mentre infatti questi ultimi sono ottenuti forando lo stackup già completo di tutti i layer, i microvia sono realizzati tramite foratura laser eseguita su ogni singolo layer prima di comporre lo stackup. I microvia consentono di connettere più layer utilizzando fori e pad con le dimensoni più piccole in assoluto e sono quindi particolarmente adatti per package ad elevata integrazione, come il ball grid array (BGA), raggiungendo un passo di 0,8 mm o inferiore.

I package BGA, sempre più comuni, hanno un elevato numero di pin (1500 e oltre) e quindi sono estremamente densi. Sebbene rappresentino una soluzione relativamente economica alla crescente domanda di miniaturizzazione dei circuiti, i package BGA complicano notevolmente il routing del PCB. Ciò può comportare un aumento del numero di layer, con conseguenti problemi di integrità del segnale e maggiori costi.

Le tracce che portano segnali ad elevata velocità devono essere più corte possibile, incluso il percorso di ritorno a terra. Il corretto posizionamento dei microvia consente di circoscrivere il percorso del segnale a un’area più piccola, riducendo il rischio di EMI. I microvia consentono di raggiungere una densità di connessioni molto elevata utilizzando un numero inferiore di layer proprio perché sia le tracce sia i microvia hanno dimensioni molto più piccole. I principali vantaggi offerti dalla tecnologia HDI sono i seguenti:

- maggiore densità delle tracce, che comporta un PCB di dimensioni e peso inferiori;

- migliore integrità del segnale. La ridotta lunghezza delle tracce e l’elevata densità di connessioni consentono un consumo energetico inferiore, migliorando l'integrità del segnale. La trasmissione del segnale avviene più rapidamente, con significative riduzioni delle perdite del segnale e dei ritardi propagazione;

- riduzione dei costi. Attraverso un’attenta progettazione, la tecnologia HDI consente di ottenere una riduzione dei costi grazie a un minore utilizzo dei materiali richiesti per i layer;

- routing semplificato grazie alle tracce di lunghezza ridotta;

- riduzione delle interferenze di tipo induttivo e capacitivo;

- possibilità di utilizzare componenti con package ultra ridotto;

- riduzione del time to market. Il minore utilizzo di materiali si traduce in tempi di produzione più rapidi e in time to market più brevi. Su un PCB HDI, i componenti sono relativamente più facili da posizionare e le elevate prestazioni elettriche riducono il tempo necessario per i test e la risoluzione dei problemi.

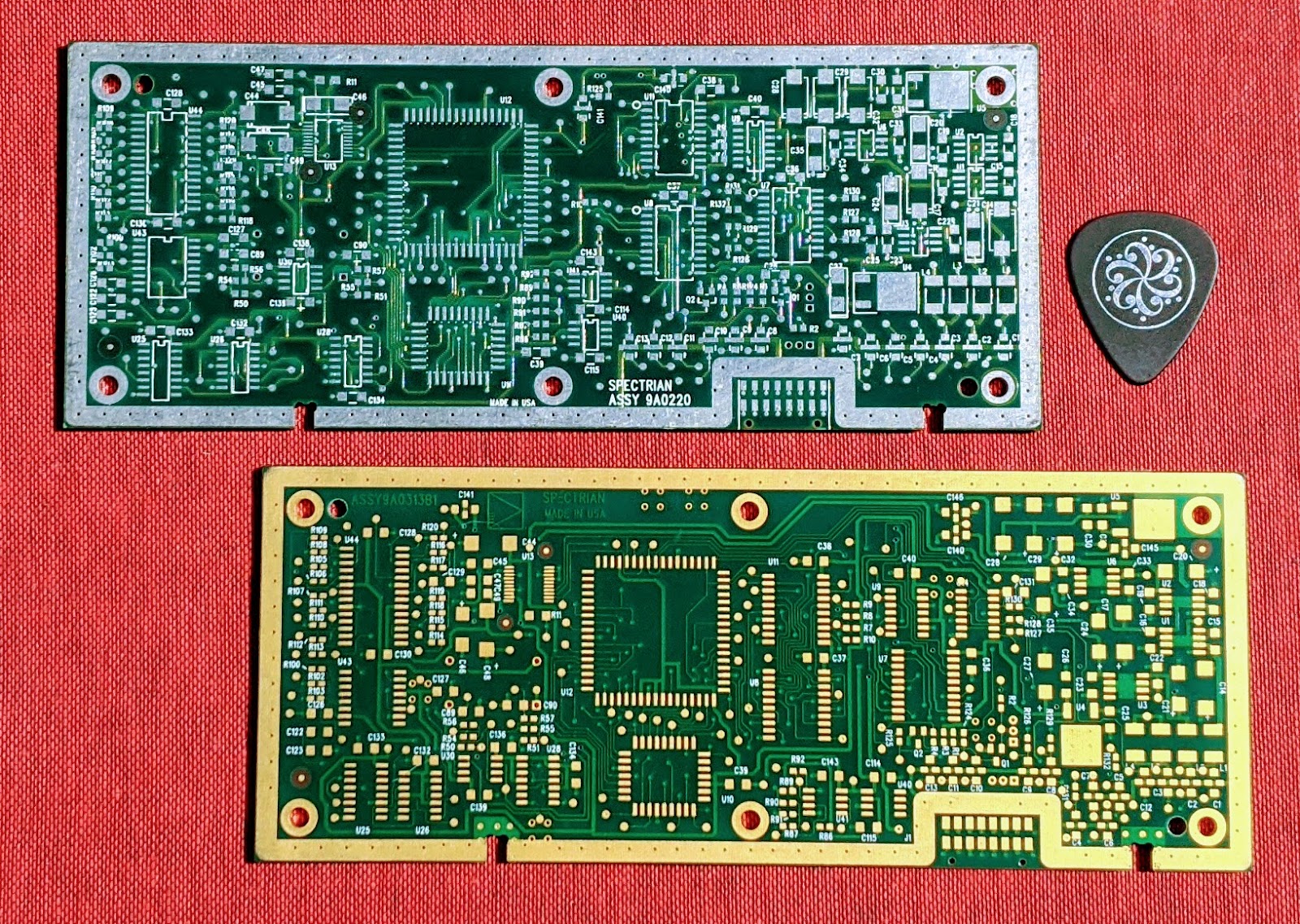

In Figura 2 è visibile un esempio di PCB realizzato con tecnologia HDI: si notino le dimensioni compatte e l’elevata densità di componenti e connessioni presenti.

Figura 2: esempio di PCB HDI (fonte: Cadence)

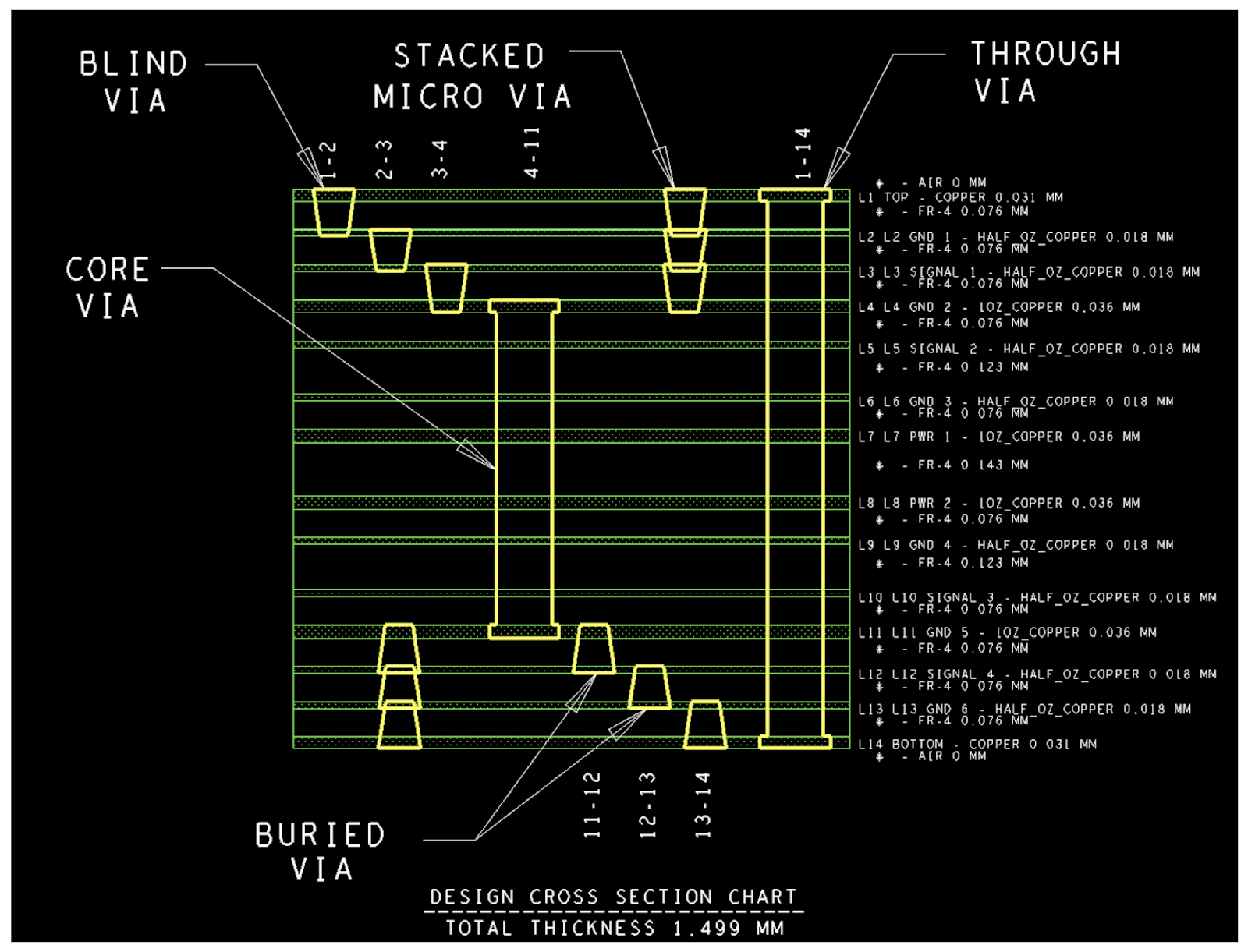

Per quanto riguarda gli standard applicabili alla progettazione di circuiti stampati HDI, il riferimento è rappresentato dallo standard IPC-2226 (“Sectional Design Standard for High Density Interconnect Printed Boards”), il quale sostituisce il precedente standard IPC-2315 (“Design guide for high density interconnects & microvias”). Oltre a fornire delle linee guida relative alla selezione dei microvia, lo standard identifica sei differenti tipi di stackup utilizzabili per la progettazione di PCB HDI. I differenti stackup sono suddivisi nelle categorie da I a VI, con complessità e costi via via crescenti. Ognuna di queste categorie definisce il numero e la posizione di ciascun layer nello stackup HDI e il substrato utilizzato. Si noti inoltre come i microvia, oltre che nella modalità singola visualizzata in Figura 1, possano essere sovrapposti (occupando la stessa posizione) su più layer adiacenti. In questo caso si parla appunto di microvia sovrapposti (“stacked microvia”). Un esempio è visibile in Figura 3, dove i microvia sovrapposti occupano i layer 1, 2 e 3 di un ipotetico circuito stampato multi strato composto da 14 layer.

Figura 3: microvia sovrapposti (fonte: Cadence)

Applicazioni

Utilizzando la tecnologia HDI, i progettisti di circuiti stampati possono contare su una maggiore flessibilità, inserendo un maggiore numero di componenti su entrambi i layer più esterni del PCB. La soluzione innovativa dei microvia permette di posizionare un maggir numero di componenti a distanze molto ridotte, riducendo il tempo di trasmissione del segnale, il conseguente ritardo di trasmissione e le perdite di potenza.

La possibilità di utilizzare componenti con package a passo ultra ridotto incrementa ulteriormente la densità di componenti, ottenendo PCB con aree e spessori molto inferiori rispetto ai PCB tradizionali. Dimensioni ridotte, elevata frequenza e elevata velocità del segnale sono tutti fattori che aprono la strada ad applicazioni come dispositivi con touch-screen, telefoni cellulari, sistemi di comunicazione 5G, fotocamere digitali, computer portatili, dispositivi indossabili e dispositivi elettromedicali. La tecnologia HDI è ampiamente utilizzata anche nel settore dell’elettronica di consumo, come console di gioco, lettori multimediali, dispositivi per la realtà virtuale (VR) e per la realtà aumentata (AR).

12.02.2022