Nel corso degli ultimi anni abbiamo assistito a una continua evoluzione verso l’alto dei dispositivi elettronici, sempre più ricchi di nuove funzionalità, veloci e con dimensioni estremamente ridotte. I dispositivi elettronici appartenenti alle generazioni precedenti utilizzavano segnali di controllo, dati e clock con frequenze più basse, ampiezze maggiori e migliori margini di immunità al rumore: in altre parole, erano più semplici da progettare. Aspetti che oggi rivestono un’importanza primaria, come controllo di impedenza, terminazioni, crosstalk e integrità del segnale, avevano meno enfasi. Oggi, ogni progettista hardware deve tenere in debita considerazione, sin dallo sviluppo iniziale del PCB, gli aspetti legati ai segnali di alta frequenza. Un circuito stampato per segnali ad alta frequenza possiede un’elevata densità di componenti ad alta integrazione, rendendo obbligatorio l’utilizzo di schede multistrato in grado di ridurre le interferenze incrociate tra i segnali e le induttanze parassite, oltre a migliorare i collegamenti di massa.

High Speed PCB

Non tutti i circuiti stampati che operano con segnali digitali devono necessariamente essere considerati degli ‘High Speed PCB’. In molti casi, infatti, è sufficiente seguire le regole e le convenzioni standard relative alla definizione del layout: posizionamento e ordinamento dei componenti, definizione dei layer e dei piani di massa, introduzione di eventuali vias e routing manuale oppure automatico delle tracce. Un PCB per segnali ad alta frequenza, viceversa, richiede una progettazione accurata e specifica, in grado di garantire in ogni condizione di funzionamento l’integrità del segnale. Questo è uno dei motivi per cui i produttori di componenti ad elevata densità di integrazione ed elevata frequenza (FPGA, GPU, SoC e moduli RF) progettano e forniscono essi stessi la scheda di valutazione del prodotto. Come regola generale, possiamo affermare che un PCB è da considerarsi High Speed quando le commutazioni dei segnali avvengono a frequenze dell’ordine dei megahertz o gigahertz. In questi casi, occorre adottare delle regole specifiche per la progettazione del PCB, che vanno ad aggiungersi a quelle basilari, comuni a tutti le tipologie di circuito stampato:

- contenere il rumore generato dalla rete di distribuzione dell’alimentazione (soprattutto in presenza di alimentatori switching);

- ridurre i fenomeni di crosstalk tra tracce adiacenti. Quando la frequenza del segnale è elevata, si generano facilmente dei fenomeni di crosstalk capacitivi in quanto le correnti indotte presentano un’impedenza capacitiva;

- ridurre gli effetti prodotti dal rimbalzo del riferimento di massa (ground bounce). Questi effetti, direttamente collegati al problema dell’integrità del segnale, vengono ridotti definendo opportunamente lo stackup del PCB e disaccoppiando le varie parti del PCB (ad esempio, separazione tra la parte logica e quella analogica);

- cercare di ottenere il migliore accoppiamento di impedenza possibile;

- eliminazione dei ripple transitori, spesso determinati da tracce troppo strette;

- fornire ad ogni linea di segnale la corretta terminazione. Questo aspetto, unitamente al controllo delle impedenze di ingresso, carico e trasmissione, consente di eliminare i pericolosi fenomeni di riflessione del segnale;

- elevato grado di immunità alle interferenze elettromagnetiche (EMI), sia condotte che radiate.

Linee guida

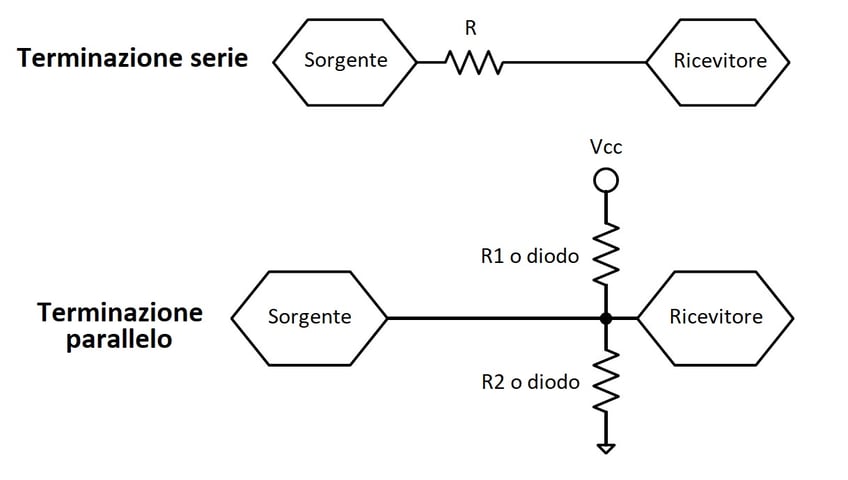

Un primo aspetto progettuale da prendere in considerazione riguarda il controllo dell’impedenza. Il tempo di salita critico di un PCB ad alta frequenza, dell’ordine di qualche nanosecondo, rappresenta il tempo di commutazione minimo al di sotto del quale ogni segnale presente sulla scheda non può scendere. Tale tempo dipende dalla differenza di impedenza esistente tra gli estremi di ogni traccia, tanto più alta quanto maggiore è la lunghezza della traccia. Se le tracce del PCB non sono molto corte, durante il routing occorre eseguire l’accoppiamento di impedenza per ogni traccia, in modo tale da eliminare le riflessioni del segnale. In ogni caso, anche per le tracce corte, occorre preservare l’integrità del segnale, obiettivo che può essere raggiunto tramite un’opportuna terminazione delle linee e una corretta definizione dello stackup. Esistono due tecniche principali di terminazione: terminazione serie (o sorgente) e terminazione parallelo. Come visibile in Figura 1, la terminazione serie è basata sul collegamento di una resistenza in serie alla linea di trasmissione, posta il più vicino possibile alla sorgente. Il valore RS della resistenza serie di terminazione deve soddisfare la condizione: RD+RS=Z0, dove RD è l’impedenza di uscita della linea e Z0 è l’impedenza della linea di trasmissione. Questa tecnica elimina le riflessioni in quanto l’onda riflessa viene assorbita nel cammino di ritorno alla sorgente. La terminazione parallelo utilizza invece una resistenza in configurazione pull-up o pull-down posta nel punto finale della linea di trasmissione. Il valore della resistenza deve adattarsi a quello della linea di trasmissione.

Figura 1: Le due tecniche di terminazione delle linee.

Molto importante è la scelta dei materiali e la definizione dello stackup, o insieme di layer, del PCB. In generale, per frequenze inferiori a un gigahertz può essere utilizzato un materiale per substrato economico e ampiamente diffuso come l’FR-4. Occorre tuttavia tenere presente come la velocità con cui un segnale si muove sul PCB dipenda dalla costante dielettrica del materiale utilizzato. Se tale costante (Dk) varia al variare della frequenza, componenti differenti del segnale raggiungeranno il carico in istanti di tempo diversi, dando luogo a distorsioni del segnale. Per tale motivo, per frequenze superiori a 1 GHz si utilizzano materiali specifici come i laminati Rogers, in grado di garantire lo stesso valore di costante dielettrica nel range di frequenze compreso tra 0 e oltre 15 GHz e un’ottima dissipazione termica.

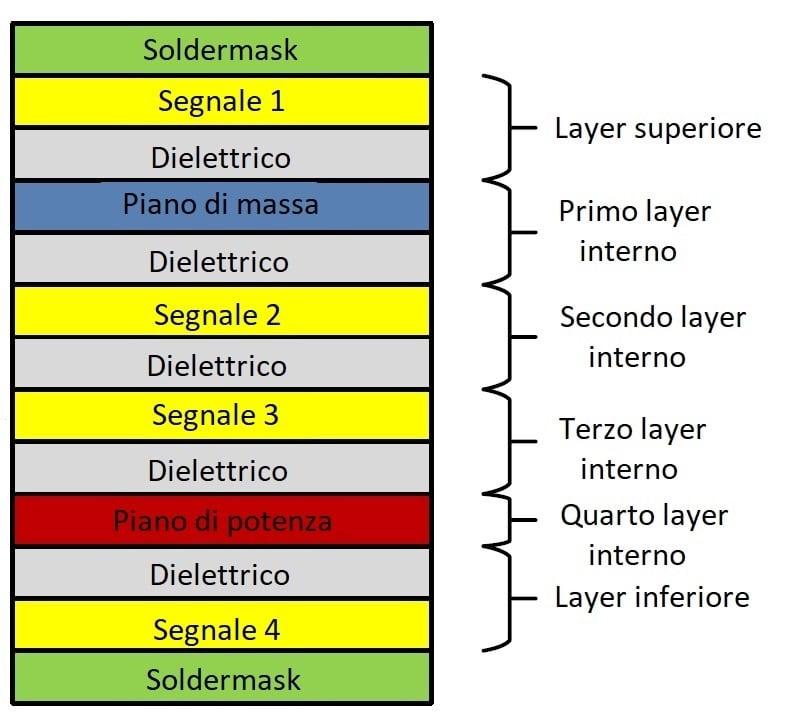

Per quanto riguarda lo stackup di un PCB multistrato ad alta frequenza, occorre anzitutto collocare i segnali ad alta frequenza nei layer più interni, adiacenti a un piano di riferimento (massa oppure alimentazione), in modo tale da fornire uno schermo verso le radiazioni provenienti dall’esterno. Evitare di collocare due segnali ad alta frequenza su due layer adiacenti: inserire sempre un piano di riferimento come separatore tra gli stessi. I piani di massa e di alimentazione devono essere separati; eventualmente, prevedere più piani di massa in modo tale da ridurre l’impedenza e la radiazione di modo comune. In Figura 2 è mostrato un esempio di stackup a 6 layer per PCB con segnali ad alta frequenza. Il soldermask aiuta a ridurre il valore dell’impedenza, mentre come dielettrico si utilizzano materiali e substrati come il Rogers o similari.

Figura 2: Esempio di stackup a 6 layer.

Particolari accorgimenti devono essere intrapresi nella definizione del layout delle tracce, o routing. Al fine di ridurre il crosstalk, occorre anzitutto aumentare il più possibile la distanza che separa le tracce dei segnali, ponendo queste ultime vicino al piano di massa. Assicurarsi che la distanza tra i centri di due tracce adiacenti sia almeno quattro volte l’ampiezza della traccia. Le linee del clock dovrebbero essere perpendicolari, anziché parallele, alle linee dei segnali e dovrebbero essere correttamente terminate per minimizzare le riflessioni. Per ridurre l’accoppiamento, i segnali single ended dovrebbero essere posti su layer differenti e perpendicolari tra loro.

Per migliorare l’integrità del segnale, le tracce dovrebbero essere rettilinee e più corte possibile. Se si devono utilizzare tracce curve, utilizzare archi di 45°, evitando gli angoli retti. I segnali di clock dovrebbero essere posti su un unico layer (se questo è interno, deve essere compreso tra due piani di riferimento), correttamente terminati per minimizzare i fenomeni di riflessione ed essere privi di vias in quanto questi possono produrre variazioni dell’impedenza e riflessioni. Il piano di massa dovrebbe inoltre essere posto il più possibile vicino al layer esterno in modo tale da ridurre il rumore. Nel caso le tracce portino segnali di tipo differenziale anziché single ended, occorre mantenere la stessa distanza tra le tracce delle coppie differenziali e queste devono sempre avere la stessa lunghezza.

Per ridurre il ground bounce esistono diversi metodi, tra cui:

- utilizzo di tracce corte e ampie tra i vias e le piazzole dei condensatori;

- le tracce tra i pin di potenza e il piano di alimentazione dovrebbero essere corte e ampie per ridurre l’impedenza e la caduta di tensione;

- collegare singolarmente ciascun pin di ground o via al piano di massa, evitando collegamenti in cascata;

- introdurre dei condensatori di disaccoppiamento per ogni coppia di segnali VCC/GND, ponendoli vicino ai relativi pin. Utilizzare condensatori con basso ESR e ESL per minimizzare l’induttanza;

- i segnali di I/O non dovrebbero mai essere lasciati open o float, ma configurati come segnali di uscita tirati verso massa o verso VCC.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

Conclusioni

Per garantire in ogni condizione operativa l’integrità del segnale, un’elevata compatibilità elettromagnetica e una corretta gestione termica, i PCB con segnali ad alta frequenza devono essere progettati definendo opportunamente lo stackup, il routing delle tracce e i piani di massa, alimentazione e segnale.