La progettazione di un circuito stampato (PCB) si articola su diverse fasi, tutte importanti e indispensabili per raggiungere l’obiettivo che ogni progettista si prefigge: realizzare in breve tempo un circuito che sia in grado di svolgere egregiamente tutte le funzionalità richieste. Una volta selezionati i materiali e la struttura fisica del PCB (numero di layer e stackup), i passi successivi consistono nel posizionamento dei componenti, ripartiti tra i diversi layer, e nel routing delle tracce. In questo articolo analizzeremo proprio quest’ultimo punto, fornendo alcuni consigli che possono semplificare, evitando alcuni errori comuni, una delle fasi più delicate e per certi versi appaganti della progettazione PCB, ovvero il routing. Non è un caso, quindi, se le tecniche di routing maturate con anni di esperienza nella progettazione di PCB di livello professionale vengono spesso equiparate a un’arte.

1. Routing manuale o automatico?

Ogni software di progettazione per PCB che si rispetti include una funzione di routing automatico, o autorouting. Chi sta muovendo i primi passi in questo mondo è spesso portato a credere che l’autorouter sia uno strumento infallibile, in grado di risolvere ogni problematica di connessione. In realtà, nessun autorouter può sostituire completamente l’abilità, l’esperienza e la flessibilità di un progettista. Anziché affidarsi completamente a questa funzionalità, è consigliabile utilizzarla per risparmiare tempo nel tracciamento di collegamenti semplici e diretti, oppure per vedere quale soluzione lo strumento suggerisce: a volte può già essere quella migliore, altre volte potrebbe richiedere solo qualche piccolo aggiustamento.

2. Dimensionare opportunamente le tracce

La geometria delle tracce (spessore e larghezza) riveste una fondamentale importanza per garantire il corretto funzionamento del circuito in ogni condizione ambientale e di carico. Le tracce di un PCB servono a trasportare segnali elettrici e, pertanto, devono avere una larghezza compatibile con la corrente che le attraversa. Il progettista deve determinare la larghezza minima di ogni traccia al fine di evitare pericolosi surriscaldamenti della scheda; questo parametro incide direttamente sul processo di routing, in quanto riduce lo spazio disponibile sul PCB. La larghezza minima deve quindi essere determinata prima di posizionare le tracce, utilizzando uno dei numerosi tool di calcolo automatico, disponibili anche online. Inserendo spessore, corrente e massimo aumento di temperatura accettabile, questi tool restituiscono la larghezza minima della traccia. Lo spessore delle tracce di un PCB viene misurato in once di rame, corrispondente allo spessore che si otterrebbe distribuendo uniformemente un’oncia di rame su un'area di un piede quadrato. Questo spessore è pari a 1,4 millesimi di pollice. I PCB standard utilizzano spessori di 1 o 2 once di rame, ma per applicazioni con elevate correnti si può arrivare a spessori di 6 once. Se lo spazio disponibile non rappresenta un problema, il consiglio è quello di utilizzare tracce di larghezza superiore a quella minima, migliorando così la gestione termica e l’affidabilità della scheda. Tenere inoltre presente che le tracce sui layer esterni presentano un migliore scambio termico e, pertanto, possono avere una larghezza inferiore.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

3. Mantenere separate tracce analogiche e digitali

Le tracce che trasportano segnali digitali, soprattutto se ad elevata frequenza, devono essere mantenute separate da quelle che trasportano segnali analogici. I segnali digitali, come bus indirizzi o dati, viaggiano spesso su tracce parallele, con il rischio di creare accoppiamenti capacitivi e interferenze tra i segnali. Ciò comporta la generazione di rumore, un fenomeno insidioso e spesso difficile da risolvere senza apportare cambiamenti al PCB. Il consiglio è quindi quello di tenere le tracce digitali ad alta frequenza lontane dalle tracce che non si vuole siano affette da rumore.

4. Non dimenticare i piani di massa

Almeno un piano di massa è necessario in ogni PCB, con la funzione di offrire a tutte le tracce lo stesso punto di riferimento per la misura delle tensioni. Viceversa, se si sceglie di fare il routing di ogni singola traccia verso ground anziché verso il piano di massa, si finisce con l’ottenere una miriade di differenti connessioni verso ground, ciascuna con la propria resistenza e la propria caduta di tensione. La soluzione più semplice e lineare è quella di realizzare un piano di massa continuo (senza interruzioni), che può essere un’intera area di rame, o anche un intero layer nel caso di schede multistrato. Posizionando un piano di massa sotto le tracce che trasportano segnali contribuisce a ridurre la loro impedenza e migliora l’immunità al rumore. Il consiglio è quello posizionare i piani di alimentazione e di massa nei layer più interni della scheda, mantenendoli entrambi simmetrici e centrati. Questa accortezza evita che la scheda possa flettersi, provocando deformazioni o distacco parziale dei componenti.

5. Mantenere un’adeguata distanza tra le tracce

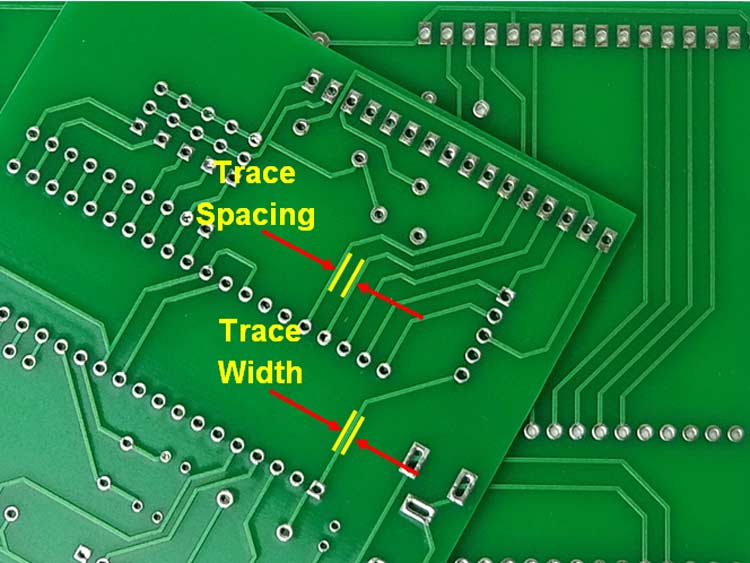

È di fondamentale importanza riservare una quantità di spazio sufficiente tra le tracce e i pad del PCB (si osservi la Figura 1). Ciò evita l’insorgenza di corto circuiti durante le fasi di fabbricazione o assemblaggio del PCB. Come regola generale, si consiglia di lasciare uno spazio vuoto compreso tra 0.007 e 0.0010 pollici tra ogni traccia e pad adiacenti. La stessa regola vale anche per i fori di montaggio: attorno ad essi vi deve sempre essere uno spazio sufficiente, privo di tracce o pad, in modo tale da evitare il pericolo di scosse elettriche. Il solder mask, infatti, non è da solo sufficiente a fornire un grado di isolamento sufficiente a prevenire questo pericolo.

Figura 1: Distanza e spessore delle tracce (fonte: PCBDesignWorld).

6. Alternare il verso delle tracce

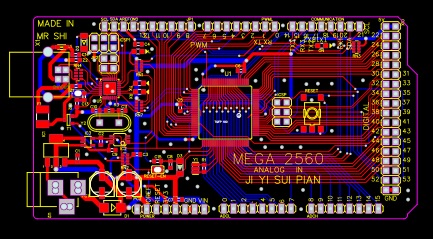

Sappiamo che i collegamenti tra i componenti devono essere realizzati con tracce il più possibile corte e rettilinee. Se su un layer la maggior parte delle tracce segue una certa direzione (ad esempio, orizzontale), è preferibile che sul layer ad esso adiacente le tracce siano orientate nella direzione perpendicolare (ad esempio, verticale). Ciò aiuta a ridurre i fenomeni di crosstalk tra le tracce. In Figura 2 è visibile il PCB di una scheda Arduino Mega 2560 compatibile: si osservi come le tracce sui due layer non siano mai nella stessa direzione e come le tracce per i segnali di alimentazione e ground abbiano spessore maggiore rispetto ai segnali.

Figura 2: Una scheda Arduino Mega 2560 compatibile.

7. Evitare gli accoppiamenti capacitivi

Per ridurre l’accoppiamento capacitivo prodotto da tracce poste al di sopra e al di sotto di ampi piani di massa, occorre fare in modo che le tracce assegnate ai segnali di alimentazione e analogici siano disposte su layer dedicati. I condensatori di disaccoppiamento, componenti robusti e relativamente economici, devono sempre essere presenti per disaccoppiare le linee elettriche e per compensare le inevitabili tolleranze dei componenti. Le loro tracce devono essere molto corte e posizionate il più possibile vicino ai terminali di alimentazione dei componenti.

8. Inserire pad e via termici

I pad termici svolgono un ruolo fondamentale nelle applicazioni di saldatura ad onda su prodotti ad elevato contenuto di rame o schede multistrato. Al fine di migliorare la gestione termica, si consiglia sempre di utilizzare i pad termici sui componenti a foro passante, semplificando così il processo di saldatura e migliorando la dissipazione del calore. Come regola generale, si consiglia di inserire un pad termico ogni volta che una traccia o un foro è connesso al piano di massa o di alimentazione. Molto importanti sono anche i via termici, in grado di offrire non solo un collegamento elettrico tra i layer, ma anche uno strumento per trasferire il calore dai componenti più caldi verso l’esterno. Posizionando i via termici sotto il footprint di un circuito integrato, si abbassa la temperatura di esercizio del componente, migliorando l’affidabile e la durata del circuito.

9. Tracce di massa e di alimentazione

Le tracce associate ai segnali di potenza e massa devono avere uno spessore maggiore delle tracce associate ai segnali. Ciò consente loro di trasportare una quantità maggiore di corrente e le rende facilmente individuabili anche ad un semplice esame visivo, riducendo la probabilità di collegamenti errati tra segnali e linee di potenza. Una regola comune è quella di utilizzare larghezze di 0,040 pollici per le tracce di massa o alimentazione e 0,025 pollici per tutte le altre tracce.

10. Evitare gli angoli a 90°

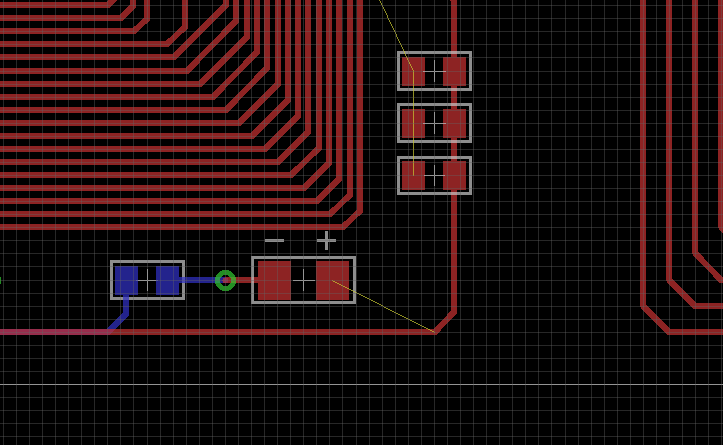

I progettisti RF sanno che gli angoli acuti e le curve ad angolo retto presentano dei problemi alle alte frequenze, creando delle discontinuità che possono compromettere l’integrità dei segnali aumentando diafonia, radiazioni e riflessioni. Nelle applicazioni di bassa frequenza o in corrente continua, il dibattito sulla necessità di evitare gli angoli retti è tuttora aperto. Poiché la tendenza attuale è quella di incorporare in ogni progetto dei microprocessori o delle periferiche che utilizzano segnali ad elevata frequenza, una scelta saggia potrebbe essere quella di mantenere e applicare comunque questa regola. In Figura 3 si può osservare come in numerose tracce gli angoli retti siano stati sostituiti con due angoli a 45 gradi.

Figura 3: Come evitare gli angoli retti.