Con il termine IoT, o Internet of Things, si definisce una infrastruttura di dispositivi elettronici collegati alla rete internet. I dispositivi intelligenti, controllabili da remoto tramite un'apposita app, rappresentano soltanto una minima parte della rete IoT. La possibilità di collegare in rete sensori e dispositivi elettronici tradizionali ha avuto un impatto significativo su diversi settori applicativi, come industria, agricoltura, biomedicale, trasporti ed elettronica di consumo. Il requisito primario che ogni dispositivo IoT deve soddisfare è sicuramente la connettività, realizzata tramite tecnologie wireless come Bluetooth, WiFi e rete mobile. Lo sviluppo dell'hardware in grado di supportare la funzionalità IoT passa quindi attraverso un cambiamento sottile ma mirato: connettività, controllo remoto ed elevata efficienza energetica sono aspetti comuni ad ogni dispositivo IoT.

Progettazione del PCB

La progettazione di un dispositivo IoT richiede una corretta valutazione e la giusta selezione di tre componenti chiave: sensori, connettività wireless e gestione dell’alimentazione. Il circuito stampato, che deve essere in grado di supportare le funzionalità offerte da questi componenti, richiede un approccio alla progettazione diverso da quello convenzionale. I principali aspetti che influiscono sulla progettazione di un PCB IoT sono i seguenti:

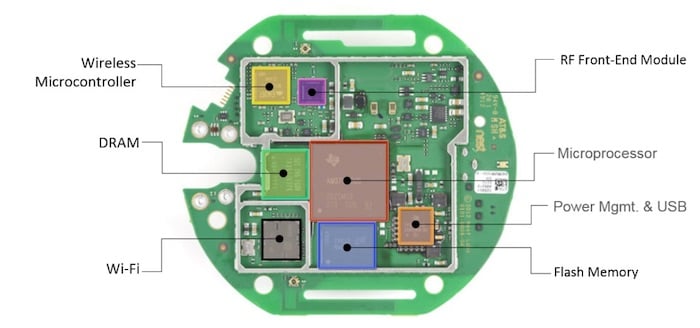

- dimensione: in modo analogo a quanto avviene nei dispositivi indossabili intelligenti, i dispositivi IoT presentano dimensioni molto ridotte e richiedono pertanto componenti miniaturizzati. I più moderni sensori, fabbricati prevalentemente con tecnologia MEMS, offrono footprint ridotto, basso costo ed elevata affidabilità. In Figura 1 possiamo osservare il PCB assemblato di un moderno termostato intelligente: si noti l’elevata integrazione dei componenti e la corretta separazione tra zona digitale e zone analogiche (interfaccia Wi-Fi e front-end RF);

- layout: l’esiguo spazio disponibile per il routing delle tracce impone in genere la scelta di PCB multistrato, con vincoli molto stringenti per quanto concerne la compatibilità elettromagnetica (EMC). Inoltre, l’elevata densità di componenti presenti sul PCB richiede un approccio alla progettazione di tipo HDI (High Density Interconnect), con conseguente riduzione della dimensione delle piazzole e aumento del numero di vias;

- l'integrità del segnale proveniente dai sensori deve essere garantita in ogni condizione operativa, eliminando ogni possibile accoppiamento o interferenza con i segnali di alimentazione e con quelli dell’interfaccia wireless;

- materiali: la rapida diffusione della tecnologia IoT ha favorito l’utilizzo di materiali innovativi come i PCB flessibili. La progettazione di un PCB flessibile richiede un’attenta considerazione della struttura meccanica del materiale ed influisce sul posizionamento dei componenti. I PCB flessibili sono ideali per gli indossabili, poiché è possibile aggiungere più componenti in uno spazio più piccolo. Rispetto alla soluzione rigida tradizionale, i PCB flessibili semplificano il cablaggio e offrono una robustezza addizionale in presenza di sollecitazioni meccaniche non trascurabili;

- alimentazione: la gestione dell'alimentazione è fondamentale per prolungare la durata delle batterie che alimentano i dispositivi IoT. Oltre a selezionare in modo appropriato i circuiti integrati di gestione dell'alimentazione (PMIC), il progettista dovrà assicurarsi che ogni blocco funzionale del circuito rientri nel budget di alimentazione ad esso assegnato. È essenziale che l’assorbimento di potenza sia stimato in ogni stato e condizione operativa del dispositivo, tenendo presente che i transceiver wireless possono presentare dei picchi di assorbimento considerevoli durante la transizione di stato da off a on. Molto importante è anche l’assorbimento nello stato deep sleep, in quanto questo parametro determina l’autonomia della batteria;

- sicurezza: un sistema che accede a una rete condivisa è, per sua natura, soggetto a possibili attacchi che ne possono compromettere la sicurezza. Questo aspetto assume un ruolo fondamentale nei dispositivi IoT per il rilevamento e la misura di grandezze metriche (contatori per acqua, gas e luce) e nei dispositivi elettromedicali, dove sono processati dati sensibili. È opinione assai diffusa che l'aggiornamento della sicurezza tramite software non sarà più sufficiente e, pertanto, si rende necessario implementare meccanismi di sicurezza a livello hardware. Gli engine crittografici, oggi disponibili su molti microcontrollori a basso costo, offrono una protezione aggiuntiva delle informazioni grazie all’implementazione veloce di algoritmi di cifratura come AES, DES e SHA;

- gestione termica: dimensioni ridotte, alimentazione a batteria e contenitore privo di feritorie impongono dei requisiti stringenti per quanto concerne la gestione termica. Il PCB deve essere progettato in modo tale da evitare la formazione di hot-spot (zone che superano una temperatura di circa 150°C) selezionando opportunamente la geometria delle tracce (larghezza e altezza), utilizzando via termici con placcatura di rame e inserendo dei piani di rame per una migliore dissipazione del calore. Poiché in questi dispositivi l'area disponibile per la messa a terra è generalmente molto limitata, occorre prestare molta attenzione per fornire una messa a terra adeguata per la dissipazione termica e la connettività RF. In alcuni casi può risultare conveniente eseguire una simulazione del flusso d'aria termico, utilizzando modelli 2D/3D implementati con strumenti ECAD e MCAD.

Figura 1: PCB di un termostato intelligente (fonte: Google).

La connettività wireless, comune a ogni dispositivo IoT, implica l’ottenimento delle necessarie certificazioni relative alla parte RF. Le certificazioni più comuni sono FCC (negli Stati Uniti), IC (in Canada) e CE (in Europa). Inoltre, i progettisti devono tenere in considerazione gli standard relativi alle radiazioni emesse in modo intenzionale e non intenzionale e i requisiti per le certificazioni aggiuntive come PTCRB e WEEE. L’ottenimento della certificazione è agevolato dall’utilizzo di moduli RF precertificati, che possono essere integrati direttamente nel dispositivo, evitando costosi processi di certificazione.

L’elevata domanda di soluzioni per l’IoT ha comportato un’accelerazione nello sviluppo di strumenti per la progettazione di PCB con segnali AMS (Analog/Mixed Signal), basata sull’utilizzo di appositi modelli, simulazioni e analisi circuitale. La simulazione è la fase in cui viene validata l'integrità delle connessioni. Strumenti software opportuni simulano lo schematico del circuito, considerando diversi parametri come punto operativo, dominio del tempo, dominio della frequenza, analisi Monte Carlo, sensibilità, e worst case scenario. Per i dispositivi indossabili, è necessario soddisfare requisiti speciali come dimensioni, consumo energetico e tempo di ricarica.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

Fabbricazione del PCB

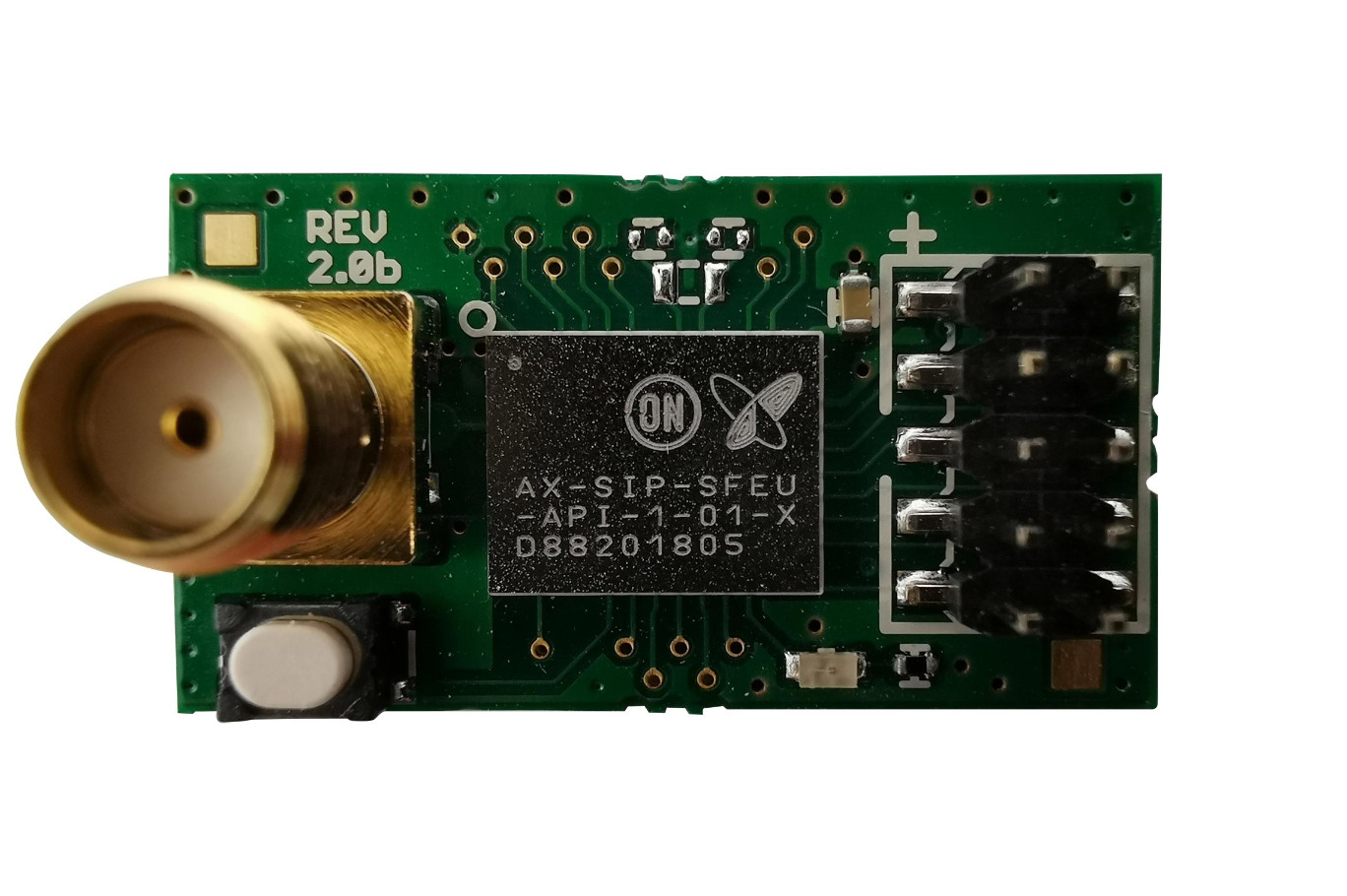

Uno dei segreti per realizzare un PCB di successo è quello di progettare tenendo sempre in considerazione, sin dall’inizio, le fasi di produzione e assemblaggio. Un esempio è fornito dal mercato degli indossabili: il ridottissimo spazio disponibile per l’assemblaggio ha fatto emergere la necessità di schede flessibili in grado di flettersi e piegarsi senza rompersi o compromettere le funzionalità del dispositivo. Le postazioni di lavoro industriali e le apparecchiature per l’assemblaggio e la movimentazione dei materiali devono sopportare urti, vibrazioni e altre condizioni operative estreme. Oltre ai PCB flessibili, un’altra soluzione tecnica in grado di semplificare la fabbricazione di un PCB IoT è l’adozione della tecnologia System-in-Package (SiP). I System-in-Package consentono di integrare sistemi sempre più complessi di tipo analogico, digitale e RF su un singolo chip, con fattori di forma molto simili a quelli delle soluzioni tradizionali mono chip. In Figura 2 è visibile una soluzione SiP estremamente compatta per l’implementazione di un nodo (con funzionalità up-link e down-link) sulla rete Sigfox. I componenti SiP semplificano notevolmente la progettazione e la fabbricazione del PCB, con vantaggi anche sui costi (il modulo di Figura 1 è certificato, è provvisto di antenna integrata e non richiede altri componenti esterni).

Figura 2: Un modulo SiP (fonte: ON Semiconductor).

I dispositivi IoT devono essere in grado di mantenere una connettività costante con la rete e con altri nodi ad essa appartenenti. Nelle applicazioni industriali (IIoT e Industry 4.0), l’operatività 24/7 è molto comune e, pertanto, un tempo di attività del 100% è incredibilmente importante. Il mantenimento di livelli di potenza adeguati e costanti a livello di PCB è fondamentale per mantenere la capacità operativa e la connettività. Questo aspetto è inoltre essenziale per prolungare la durata della batteria nei dispositivi portatili e per garantire l'efficienza a livello di struttura. In ogni fase dello sviluppo di un dispositivo IoT, partendo dal progetto del PCB, è necessario verificare la producibilità del prodotto. Uno strumento come il DFT (Design for Test) è ad esempio utile per verificare la testabilità del PCB, identificando in anticipo eventuali difetti di fabbricazione. Analogamente, l’analisi DFMA (Design for Manufacturing and Assembly) consente l’identificazione di problemi di progettazione del PCB che possono essere corretti prima di andare in produzione.

Per molte classi di dispositivi IoT, la sicurezza implica anche l’adozione di misure atte a prevenire la contraffazione del PCB, un aspetto importante soprattutto nelle applicazioni di metrologia. Con la crescente domanda di soluzioni in grado di supportare l'Industria 4.0, i produttori di PCB stanno cambiando il modo in cui progettano e validano i propri circuiti stampati. Un metodo molto comune consiste nell'aggiungere identificatori codificati (ID) su ogni layer fisico del PCB. Ciascuno ID è legato a quello degli altri layer dal punto di vista crittografico, il che significa che è quasi impossibile replicarlo con successo. Questa tecnica è molto più sofisticata e sicura di quella standard, basata sulla stampa di un semplice ID con codice a barre sulla faccia superiore del PCB.