La maggior parte dei dispositivi elettronici moderni contiene schede a circuito stampato (PCB) fondamentali il loro funzionamento. Ogni layer del PCB è fisicamente disposto in uno stack-up e come tale è essenziale per garantire la funzionalità complessiva del circuito.

Questo articolo esaminerà le regole di base relative alla definizione dello stack-up e dell'ordinamento dei layer di un PCB, tenendo conto che, a seconda delle specifiche di ogni singolo progetto, potrebbero esserci delle variazioni rispetto alle regole generali.

Comprendere i diversi layer di un PCB

Quando si progetta un circuito stampato, lo stack-up e l'ordine dei layer sono essenziali per garantire la funzionalità e le prestazioni della scheda. Prima di affrontare l'ordinamento dei layer, è importante capire quali siano i diversi tipi di layer che compongono un PCB.

In generale, esistono tre tipi di layer: layer segnale, piani di alimentazione/massa e piani di separazione. I layer segnale includono condensatori, resistenze, circuiti integrati e altri componenti che fanno parte del circuito. I layer di alimentazione/massa forniscono un percorso coerente per il flusso di corrente attraverso il dispositivo, mentre i piani di separazione possono ridurre la diafonia tra segnali con potenziali diversi. Conoscere le funzioni di ogni layer è fondamentale per determinare l'ordine dei layer stessi.

Fattori da tenere in considerazione prima di iniziare la progettazione

Prima di iniziare la progettazione di un PCB, occorre considerare alcuni fattori chiave. Questi garantiranno che il progetto soddisfi i requisiti dell'applicazione.

I principali fattori chiave da considerare sono i seguenti:

- Numero di layer: il progettista deve decidere quanti layer avrà il PCB. In genere, le schede con due o quattro layer rappresentano la soluzione standard per i circuiti di piccole-medie dimensioni, mentre le schede più complesse possono richiedere sei o addirittura otto layer;

- Materiale del substrato: Il materiale utilizzato per il substrato della scheda deve essere selezionato con cura. I materiali più comuni sono FR-4 epossidico, Rogers 4003 e poliimmide. Ogni materiale ha le proprie caratteristiche, quindi è importante selezionarne uno che soddisfi i requisiti di dissipazione del calore, costo e frequenza massima dei segnali trasmessi;

- Ordine dei layer: L'ordine dei layer del PCB influisce sull'integrità del segnale e sulle prestazioni della scheda. I segnali critici, ad esempio, devono essere posizionati sui layer interni anziché su quelli esterni, preservando così la qualità del segnale;

- Configurazione dello stack-up: Essa determina quanto spazio deve essere allocato tra ogni layer e se i segnali devono essere schermati o isolati dagli altri. Quando si definisce il layout della scheda, i progettisti devono considerare il peso del rame di ogni traccia e le dimensioni di eventuali cut-out o slot inseriti nel PCB.

Cosa occorre sapere sullo stack-up e sull’ordinamento dei layer

Quando i progettisti devono affrontare le sfide relative all'ordinamento dei layer e allo stack-up, devono conoscere alcuni aspetti fondamentali.

1 – Pensare alle specifiche del progetto

Prima di iniziare a sviluppare lo stack-up di un PCB, occorre considerare i requisiti del progetto. Alcune considerazioni importanti riguardano le dimensioni della scheda, il tipo di trasmissione del segnale, le frequenze coinvolte e il numero di layer. A seconda dei requisiti del progetto, lo stack-up richiederà un certo numero e tipo di layer.

2 - Determinare il tipo di layer

Il passo successivo consiste nel decidere il tipo di layer di cui il PCB ha bisogno. I layer di segnale, di alimentazione e di massa sono i tre diversi tipi di layer in un PCB. I piani di massa sono utilizzati per fornire un canale di ritorno a bassa impedenza per i segnali, i layer di segnale sono utilizzati per trasportare i segnali tra i componenti, mentre i layer di alimentazione sono utilizzati per alimentare i singoli componenti.

I progettisti dovrebbero sempre iniziare con il layer di segnale, il primo layer dello stack-up dove viene instradata la maggior parte dei segnali. Il layer di segnale deve essere adiacente ai layer di alimentazione e di massa. In ogni caso, il numero di layer nello stack-up del PCB deve essere ottimizzato per bilanciare il costo e la complessità del progetto con i requisiti di integrità del segnale e di EMI.

3 – Ordinamento dei layer

Il passo successivo consiste nell'ordinare i diversi layer, una volta deciso il loro tipo. I layer di segnale vanno inseriti tra due piani di massa. Questa configurazione protegge adeguatamente i layer di segnale e riduce le interferenze elettromagnetiche (EMI).

Una buona pratica è quella di alternare i layer di alimentazione e di massa per mantenere un'impedenza costante e ridurre le interferenze elettromagnetiche sulla scheda. Inoltre, i segnali ad alta velocità devono essere mantenuti vicini alla massa. Per questi segnali, tipicamente utilizzati nei circuiti digitali, è importante mantenere il layer di segnale il più vicino possibile a un piano di massa per ridurre il rumore e mantenere l'integrità del segnale.

Se il circuito stampato include segnali analogici e digitali, è importante separarli in layer diversi per ridurre le interferenze tra di essi. Se il progetto richiede ulteriori connessioni di alimentazione e di massa, si consiglia di aggiungere allo stack-up strati di alimentazione e di terra dedicati.

4 – Decidere lo spessore e materiale dei layer

Lo spessore e il materiale dei layer sono fattori essenziali da considerare quando si definisce lo stack-up di un PCB. Lo spessore dei layer influisce sull'impedenza delle tracce, mentre il materiale influisce sulla costante dielettrica e sulla tangente di perdita. Una buona selezione di potenziali materiali per il substrato è la seguente:

- FR-4, il materiale più comunemente utilizzato per i PCB, è un materiale laminato epossidico rinforzato con vetro che offre buone proprietà dielettriche, eccellente resistenza meccanica ed economicità. L’FR-4 ha una costante dielettrica di 4,3 e una tangente di perdita pari a 0,02;

- L'FR-4 per alte temperature è simile all'FR-4 standard, ma può resistere a temperature più elevate, fino a circa 180°C, senza subire un significativo degrado termico, rendendolo adatto ad applicazioni ad alte prestazioni;

- Materiale per circuiti stampati flessibili: i PCB flessibili possono essere piegati, attorcigliati o ripiegati, rendendo questa soluzione ideale per le applicazioni che richiedono un design più compatto e leggero, come i dispositivi indossabili e medicali;

- La poliimmide è un materiale altamente stabile e robusto, in grado di resistere alle alte temperature e agli ambienti difficili. Grazie alle sue proprietà, viene comunemente utilizzato per applicazioni aerospaziali, militari e mediche;

- Rogers è un materiale con marchio registrato che offre proprietà dielettriche superiori, elevata conduttività termica, stabilità e bassa tangente di perdita. È comunemente utilizzato in applicazioni ad alta frequenza come le telecomunicazioni, il settore aerospaziale e la difesa. In Figura 1 è visibile un PCB che include un materiale di substrato Rogers RO4003C.

5 - Determinare spessore e spaziatura delle tracce

La larghezza e la spaziatura delle tracce sono fattori cruciali che influenzano l'impedenza e le prestazioni del PCB. L'ampiezza della traccia deve essere progettata in modo da trasportare la corrente richiesta senza surriscaldarsi, mentre la spaziatura deve essere sufficiente per evitare diafonia e interferenze.

6 - Controllare il progetto dello stack-up per l'integrità del segnale

Una volta progettato lo stack-up del PCB, è essenziale verificarne l'integrità del segnale. I problemi di integrità del segnale, come diafonia, riflessioni e attenuazione, possono influire in modo significativo sulle prestazioni del circuito. Al fine di simulare e verificare la qualità del progetto, può essere utile utilizzare uno strumento di analisi dell'integrità del segnale.

Figura 1: PCB con substrato Rogers RO4003C

Pro e contro dei PCB multistrato

Gli stack-up dei PCB multistrato, che includono 4, 6 e più layer, offrono diversi vantaggi e svantaggi rispetto ai PCB a singolo o doppio strato. Gli stack-up dei PCB multistrato offrono molti vantaggi in termini di densità, integrità del segnale e funzionalità, ma comportano costi aggiuntivi e maggiore complessità di progettazione e produzione. La decisione di utilizzare un PCB multistrato deve basarsi sui requisiti specifici del circuito e sulle risorse disponibili per la progettazione e la produzione del PCB.

Ecco alcuni dei pro e dei contro degli stack-up per PCB multistrato.

Vantaggi:

- Maggiore densità: i PCB multistrato consentono di includere un numero maggiore di componenti in un'area più ristretta, aumentando la densità del circuito e riducendo le dimensioni complessive del PCB;

- Migliore integrità del segnale: i PCB multistrato garantiscono una migliore integrità del segnale riducendo gli effetti di rumore, diafonia e interferenze elettromagnetiche (EMI) sul circuito. Ciò si ottiene aggiungendo piani di massa e di alimentazione e inserendo più layer per il routing dei segnali;

- Funzionalità avanzate: i PCB multistrato possono fornire funzionalità e caratteristiche aggiuntive, come piani multipli di alimentazione e di massa, instradamento a impedenza controllata e coppie di segnali differenziali;

- Costo competitivo: sebbene siano più costosi, i PCB multistrato possono essere economicamente vantaggiosi rispetto agli equivalenti PCB a singolo o doppio strato. Ciò perché essi riducono le dimensioni e il peso complessivo del PCB, nonché il numero di componenti richiesti.

Svantaggi:

- Costo: i PCB multistrato sono più costosi di quelli a singolo o doppio strato a causa dei layer aggiuntivi e dei processi di produzione richiesti;

- Complessità: i PCB multistrato sono più complessi da progettare e produrre rispetto ai PCB a singolo o doppio strato. Ciò richiede una pianificazione più accurata e una maggiore esperienza per ottenere prestazioni e affidabilità ottimali;

- Disponibilità: i PCB multistrato potrebbero non essere prontamente disponibili presso tutti i produttori di PCB, soprattutto per un elevato numero di strati o per requisiti alatamente specializzati;

- Sfide legate alla produzione: il processo di produzione dei PCB multistrato prevede diverse fasi, tra cui la foratura, la placcatura e la laminazione, che possono essere impegnative e richiedere molto tempo. Ciò può comportare tempi di consegna più lunghi e un rischio maggiore di difetti di produzione.

Stack-up di un PCB a 4 layer

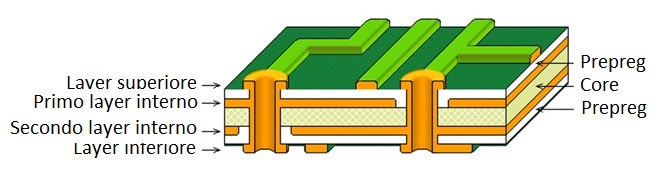

Lo stack-up di un PCB a 4 layer, visibile in Figura 2, rappresenta una soluzione comune e versatile che bilancia funzionalità ed economicità, rendendolo adatta a un'ampia gamma di applicazioni elettroniche. Normalmente, esso consiste in quattro layer di tracce e piani di rame inseriti tra strati isolanti. I layer sono numerati dallo strato superiore a quello inferiore e la sequenza degli strati per uno stack-up a 4 layer è solitamente la seguente:

- Layer superiore: questo layer contiene i componenti e il routing relative alla facia superior della scheda;

- Layer 1 di segnale: è il primo layer interno, contenente il routing e i componenti che gestiscono i segnali che attraversano i vari layer;

- Piani di massa o di alimentazione: è il secondo layer interno, che funge da paino di massa o di alimentazione a seconda dei requisiti del circuito. Il piano di massa viene utilizzato per fornire un ritorno a bassa impedenza ai segnali, mentre il piano di alimentazione viene utilizzato per fornire alimentazione ai vari componenti;

- Layer inferiore: questo layer contiene i componenti e il routing per il lato inferiore della scheda.

I layer isolanti inseriti tra i layer di rame sono composti da materiale dielettrico, in genere FR-4 o un altro materiale composito. Lo spessore degli strati isolanti e di rame dipende dai requisiti del circuito e dalle specifiche di progetto.

Oltre agli strati di rame e isolanti, un PCB a 4 strati può presentare anche dei fori di via, ovvero piccoli fori praticati sul PCB per collegare gli strati di rame. I fori di via possono essere fori passanti placcati (PTH) o non placcati (NPTH) e sono utilizzati per fornire connessioni tra i layer sia per i segnali, sia per l'alimentazione.

Figura 2: Layout di un comune PCB a 4 strati

Conclusioni

La progettazione di uno stack-up di PCB è fondamentale per costruire un PCB funzionale ed efficiente. Considerando i requisiti del progetto, i tipi di layer, l'ordine dei layer, lo spessore, il materiale, la larghezza e la spaziatura delle tracce e l'integrità del segnale, è possibile garantire le prestazioni ottimali del PCB. Ai progettisti si consiglia di utilizzare uno strumento di progettazione per PCB in grado di assisterli nella creazione e verifica del progetto di stack-up.

20.09.2023

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!