Negli ultimi anni, lo sviluppo di nuove tecnologie elettroniche ha reso possibile una costante miniaturizzazione dei dispositivi elettronici, con PCB sempre più piccoli e performanti. Come vedremo nell’articolo, la riduzione delle dimensioni di un circuito elettronico comporta molteplici vantaggi, oltre al risparmio di spazio.

Tuttavia, la progettazione di un PCB di piccole dimensioni può rappresentare una sfida importante per molti progettisti. Oltre a via e tracce più piccole (la larghezza di una traccia può scendere fino a 50 micron o anche meno), saranno necessarie nuove regole di progettazione per gestire la complessità maggiore di questi PCB.

Un’altra importante considerazione riguarda il costo del PCB. Nella maggior parte dei casi, la riduzione delle dimensioni del circuito stampato consente di ottenere anche una diminuzione dei costi di produzione. In questo articolo verranno descritte le principali linee guida che permettono fi ridurre le dimensioni del PCB senza comprometterne il funzionamento e l’affidabilità.

Vantaggi di un PCB più piccolo

Un circuito stampato più piccolo comporta una serie di vantaggi significativi, tra cui:

- Costo inferiore: l’utilizzo di componenti miniaturizzati e di un PCB con dimensioni più piccole, consente di ottenere un risparmio sui costi dei materiali. Anche i costi iniziali relativo allo sviluppo possono essere maggiori, si ottiene un beneficio a lungo termine sui costi di produzione del PCB, tanto superiore quanto maggiore è il numero di unità prodotte;

- Risparmio di spazio: nelle applicazioni con vincoli di spazio, come telefoni cellulari e indossabili, un PCB più piccolo rappresenta un vantaggio essenziale;

- Maggiore rispetto dell'ambiente: riducendo la quantità di materiale richiesto per la sua fabbricazione, si riducono le emissioni di CO2 comportate dalla sua fabbricazione e si avrà meno materiale da smaltire/riciclare quando il prodotto giunge al termine del ciclo di vita;

- Maggiore efficienza: un PCB miniaturizzato è normalmente più efficiente rispetto a un circuito stampato di dimensioni maggiori. Ciò perché la progettazione, più complessa, ha già affrontato e risolto i principali problemi che riguardano l’efficienza di un PCB, come la generazione e dissipazione di calore, l’assorbimento di potenza e le perdite di potenza.

Sfide progettuali

Una prima difficoltà che il progettista incontrerà quando vuole ridurre le dimensioni di un PCB riguarda la geometria delle tracce.

Quando la larghezza di una traccia viene ridotta, si avrà in genere anche una riduzione del suo spessore. Ciò non dovrebbe rappresentare un grosso problema, a condizione che la corrente che percorre la traccia non sia troppo elevata. In tal caso, si possono utilizzare tracce con ampiezza maggiore solo nei percorsi del PCB attraversati da elevate correnti. In ogni caso, per determinare la corretta geometria delle tracce, lo standard di riferimento per il progettista è l’IPC-2221.

Un’altra possibile fonte di preoccupazione per il progettista sono i via. Questi piccoli fori hanno infatti delle dimensioni fisiche oltre le quali non si può scendere. Al di sotto di 2 mil (50 micron), risulta ad esempio difficile rivestire correttamente la parete del foro, riducendo le funzionalità del via. Inoltre, anche lo spessore del laminato determina il diametro minimo dei via.

Linee guida

Quando si progetta un circuito stampato di piccole dimensioni, occorre tenere in debita considerazione alcuni fattori, come larghezza minima delle tracce, larghezza minima per la serigrafia, spazio minimo per la maschera di saldatura, dimensione minima dei via e dei pad, possibilità di applicare delle finiture e altro ancora. Nei prossimi paragrafi verranno analizzati i principali fattori che concorrono a determinare la dimensione minima di un PCB.

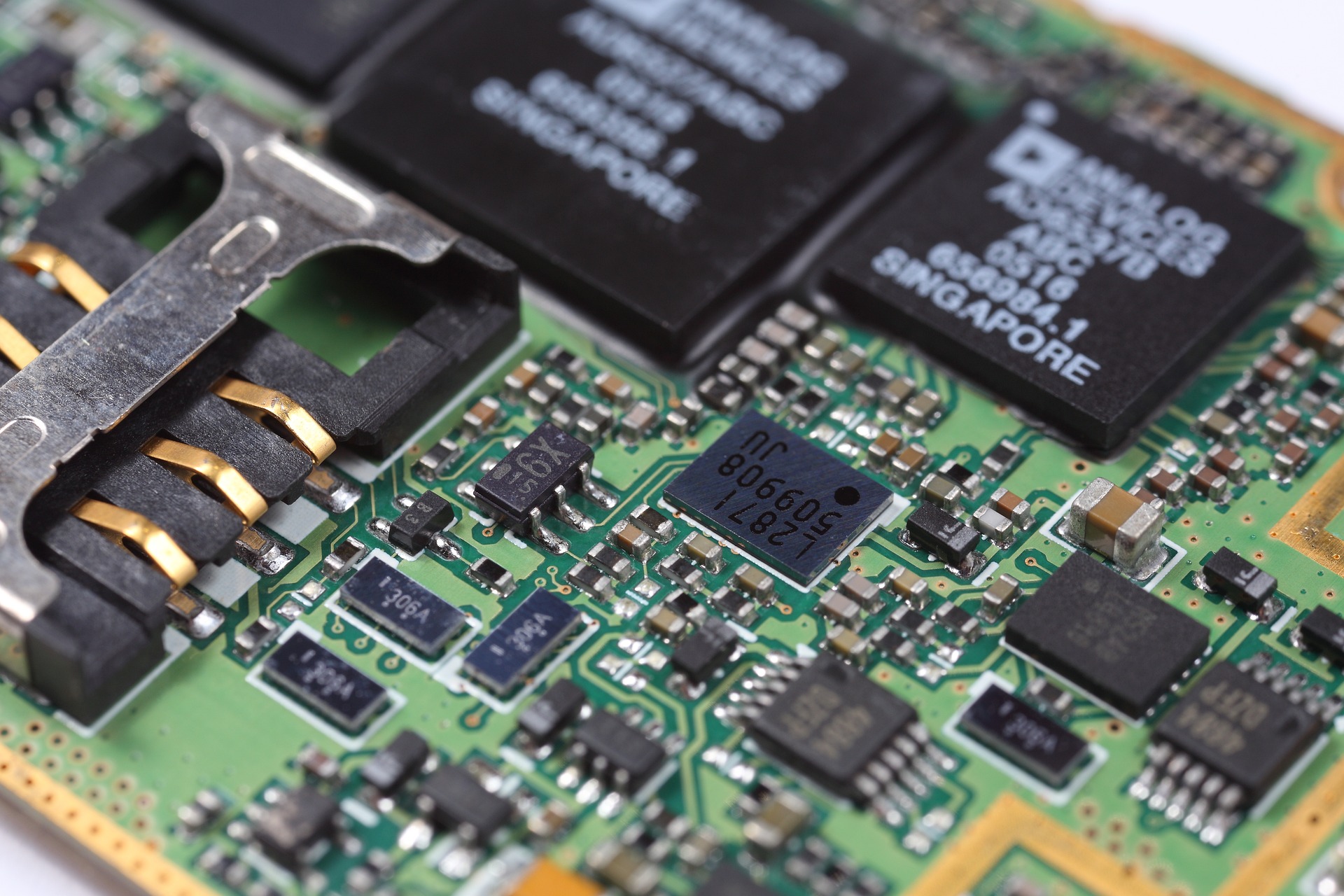

Microvia

I microvia sono dei via di dimensione particolarmente ridotta, ottenuti esclusivamente tramite perforazione laser. Particolarmente utili per il collegamento tra diversi layer di un PCB multistrato, i microvia hanno un diametro tipico di circa 2-3 mil (normalmente, si comincia a parlare di microvia quando il diametro del foro è inferiore a 6 mil), mentre la lunghezza non supera di norma 0,25 mm. Questa soluzione è ampiamente utilizzata per ridurre le dimensioni del PCB, in quanto crea collegamenti tra tracce appartenenti a layer diversi, riducendo la superficie esterna del circuito stampato.

Figura 1: Un esempio di microvia

Spessore del laminato

La maggior parte dei normali laminati per circuiti stampati possono essere utilizzati per la realizzazione di PCB miniaturizzati. Poiché tuttavia hanno tutti dei limiti, il progettista deve assicurarsi che i materiali selezionati, come ad esempio il comune FR-4, offrano uno spessore sufficiente per consentire microvia passanti e mantengano le caratteristiche di robustezza e rigidezza richieste.

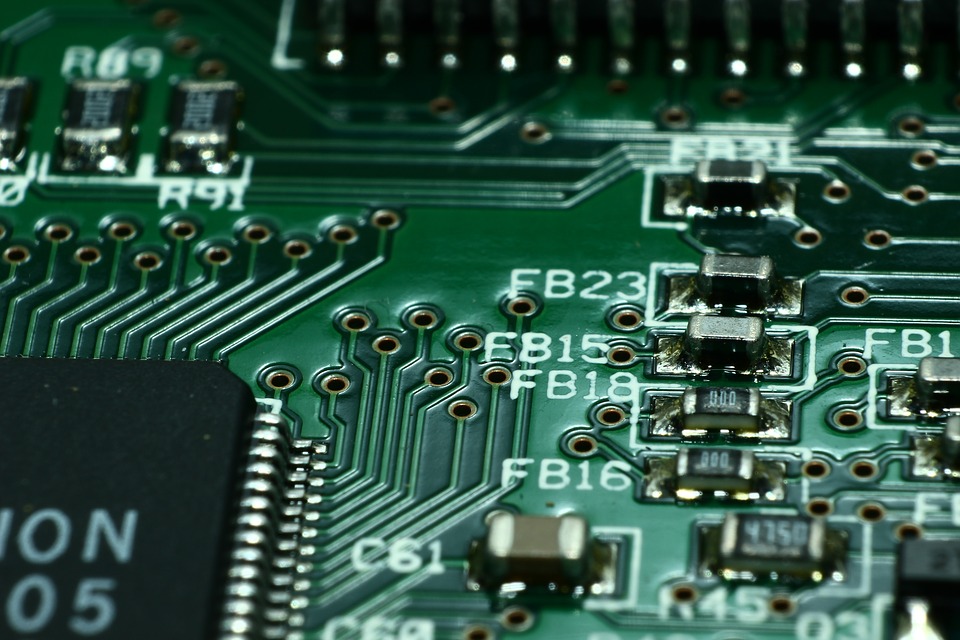

Normalmente, le tracce di alimentazione e i percorsi di ritorno verso massa sono percorsi ad elevata corrente e quindi richiedono tracce con spessore maggiore. È preferibile che il routing di tali tracce sia eseguito utilizzando le due facce esterne, mentre le tracce attraversate da correnti ridotte o dai segnali analogici e digitali dovrebbero utilizzare i layer più interni.

Figura 2: PCB multistrato

Se nel circuito da progettare occorre dissipare un’elevata quantità di calore, gli ampi piani di rame spesso utilizzati come radiatori possono essere eliminati riducendo le dimensioni della scheda e aumentando lo spessore degli strati di rame (come avviene con la tecnologia heavy copper).

Distanza tra le tracce

Utilizzando strumenti di progettazione CAD avanzati, il progettista è aiutato nella fase di ottimizzazione e riduzione delle dimensioni del PCB. Lo spazio esistente tra due tracce può ad esempio essere ridotto fino a 0,006” o anche meno.

Inoltre, la dimensione del circuito stampato dipende strettamente dall’applicazione finale, dalle caratteristiche del contenitore all’interno del quale il PCB verrà collocato, dalle dimensioni dei componenti utilizzati e dalla eventuale presenza dei dissipatori di calore.

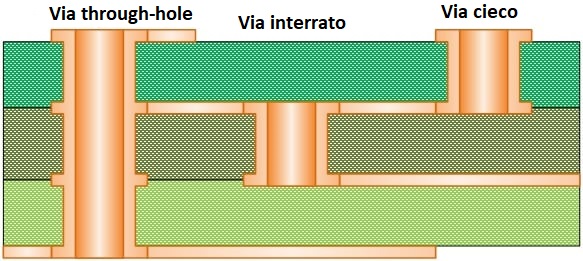

Via ciechi ed interrati

Oltre ai microvia, anche i via tradizionali meritano molta attenzione, in quanto contribuiscono a una significativa riduzione delle dimensioni del PCB. Per ottimizzare il routing, evitando che le dimensioni della scheda crescano a dismisura, la soluzione basata sui via ciechi si dimostra molto valida. Allo stesso modo, l’utilizzo di via interrati consente il collegamento tra più layer interni.

Tuttavia, occorre trovare il giusto compromesso tra costi e benefici. Il loro costo, infatti, è piuttosto elevato, legato alla maggiore complessità di fabbricazione rispetto ai via passanti. Se il circuito stampato verrà prodotto su larga scala, questi costi potranno essere facilmente ripartiti sul numero totale di schede. Viceversa, se il lotto di produzione è limitato o si vuole realizzare soltanto dei prototipi, l’incidenza del costo determinato da via ciechi e interrati non è più trascurabile.

Inoltre, non sempre è possibile trovare un percorso diretto, utilizzabile tipicamente dai via interrati, per collegare due layer interni del PCB, in quanto ciò dipende dal numero di layer del PCB e da come è stato eseguito il routing dei segnali sulle varie tracce.

Figura 3: Via ciechi ed interrati

Dimensione del package

La selezione dei componenti e del relativo package è essenziale nella progettazione di un PCB compatto. In elettronica, infatti, gli stessi componenti (tipicamente, resistenze e condensatori) sono disponibili con package di dimensioni differenti.

Normalmente, i primi prototipi di un PCB utilizzano componenti con package di dimensioni maggiori e quindi collocati a distanze superiori rispetto a quelle che effettivamente potrebbero avere. Ciò è essenzialmente determinato da esigenze di comodità nella fase di saldatura e sostituzione dei componenti e per semplificare l’attività di test e debug della scheda.

Successivamente, quando la scheda passa dalla fase di prototipazione a quella di produzione, i componenti possono essere sostituiti con altri analoghi ma con package più piccolo, riducendo così le dimensioni del PCB. Poiché le macchine pick & place standard utilizzate nella fase di assemblaggio di un circuito elettronico potrebbero avere dei limiti sulla dimensione del package minimo, è buona norma non selezionare componenti con package inferiore a 0402.

Un altro fattore che influenza il tipo di package è la potenza. I package miniaturizzati potrebbero infatti non essere in grado di gestire le correnti richieste, sviluppando così quantità eccessive di calore o subendo dei danni. Utilizzando i componenti SMD, si può introdurre una certa flessibilità nella selezione del package creando dei pad di area maggiore, compatibile con più formati di package.

Un’altra soluzione, particolarmente adatta ai circuiti che utilizzano transistor di potenza, è quella di utilizzare moduli di potenza (o package con componenti multipli) al posto dei componenti discreti. Oggi esistono moduli che, con un ingombro molto ridotto, realizzano interi circuiti come stadi PFC, convertitori AC-DC e DC-DC, che altrimenti richiederebbero un numero elevato di componenti discreti e maggiore spazio sul PCB.

Un discorso analogo vale per le resistenze. Se il circuito utilizza più resistenze dello stesso tipo poste in aree confinate del PCB, può essere conveniente sostituirle con un unico componente che realizza una rete di resistori.

Figura 4: Un modulo di potenza

Rimozione dei testpoint

Quando si progetta il PCB di una nuova scheda, è molto comodo introdurre un elevato numero di testpoint, pad, header, o pin al fine di semplificare le fasi di debug e test del circuito. Questi accorgimenti consentono infatti una rapida acquisizione dei segnali (tramite oscilloscopio o altro tipo di strumentazione), senza necessità di fare saldature volanti o utilizzare clip difficili da maneggiare. Quando la scheda ha superato i test funzionali ed è pronta per la produzione, i testpoint possono essere rimossi.

Tuttavia, è buona norma mantenere dei testpoint e dei pad esposti per consentire un eventuale test automatico della scheda tramite letto ad aghi o per agevolare possibili interventi di manutenzione hardware.

Selezione dei connettori

I connettori non solo svolgono una funzionalità di connessione, ma sono anche un componente meccanico e, come tale, occupano un certo spazio. Se per alcuni connettori di formato standard il progettista non ha alcuna alternativa (si pensi ai connettori Ethernet, USB, BNC, ecc.), per altri (ad esempio, per il collegamento di cavi alla scheda) esistono più alternative commerciali. Molto spesso, i connettori o le morsettiere con angolo di 90° consentono una riduzione delle dimensioni della scheda, anche se il costo potrebbe essere superiore rispetto ad una soluzione tradizionale.

Anche in questo caso, dunque, il progettista deve trovare il giusto compromesso tra dimensioni ridotte e costo delle soluzioni adottate, al fine di rientrare nel budget di spesa previsto.

22.02.2023

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!