I circuiti stampati destinati alle applicazioni aerospaziali e militari devono presentare un elevato grado di affidabilità e robustezza, senza offrire alcun margine di errore. Applicazioni sfidanti come le missioni spaziali richiedono un’accurata comprensione di come i circuiti stampati devono essere progettati e creati per garantire un periodo di funzionamento molto lungo, in condizioni operative spesso molto estreme. A differenza della maggior parte dei PCB tradizionali, i circuiti stampati utilizzati nelle applicazioni aerospaziali sono sottoposti a condizioni ambientali estreme, radiazioni, agenti chimici o contaminanti e altro ancora. Ne consegue che questi circuiti devono soddisfare standard molto rigorosi, come l’IPC-A-610E Classe 3, il quale fa riferimento ai dispositivi elettronici ad elevate prestazioni il cui funzionamento deve essere garantito in modo continuativo, senza alcuna interruzione, anche nelle condizioni operative più difficili e critiche. Alcune tra le principali applicazioni che rientrano nella sfera di competenza dello standard IPC-A-610E Classe 3 sono le seguenti:

- sistemi per la comunicazione satellitare

- sistemi di navigazione, sistemi di controllo e strumentazione avionica on-board

- applicazioni per l’elaborazione a terra dei dati registrati durante voli o missioni (ground station)

- sistemi per il rilevamento passivi

- UAV (Unmanned Aerial Vehicle)

I circuiti per le applicazioni aerospaziali sono esposti a temperature estreme e devono essere in grado di sopportare e assorbire urti e vibrazioni di notevole intensità. Inoltre, presentano molte caratteristiche in comune con i PCB per applicazioni RF ad elevata frequenza, tenendo presente che la comunicazione radio nella banda HF è superiori è un requisito fondamentale per questi sistemi. Operando ad altitudini elevate, cresce anche il rischio legato alle radiazioni e, di conseguenza, i PCB (come i componenti elettronici utilizzati) devono essere progettati per resistere a lungo a elevati livelli di radiazione senza subire danni.

Nei prossimi paragrafi verranno presentate alcune tra le più comuni linee e guida e raccomandazioni in grado di assistere il progettista nel delicato, ma anche gratificante e appagante compito, di progettare un PCB ad uso aerospaziale.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

1 – Selezionare materiali di elevata qualità

Nel settore aerospaziale, affidabilità e durata sono due requisiti dai quali non è possibile prescindere. In questo tipo di applicazioni, i circuiti devono funzionare in modo continuativo e senza incorrere in malfunzionamenti per lunghi periodi di tempo (in genere da un minimo di 5 anni fino anche a 15 anni o oltre), considerando che gli interventi di manutenzione non sono possibili o hanno costi esorbitanti. La regola generale è quella di utilizzare materiali e componenti di elevata qualità, che rimangano disponibili sul mercato per lunghi periodi di tempo.

Un’alternativa molto comune al rame è rappresentata dall’alluminio anodizzato, in grado di risolvere molte delle problematiche legate alla dissipazione del calore. L’alluminio anodizzato offre infatti una conducibilità termica da 5 a 10 volte superiore rispetto ai materiali tradizionali come l’FR-4, con uno spessore dieci volte inferiore. Inoltre, esso è in grado di trasferire il calore in modo esponenzialmente più efficiente rispetto a un PCB convenzionale e minimizza gli effetti dell’ossidazione indotta dal calore.

2 – Utilizzare la tecnologia heavy copper

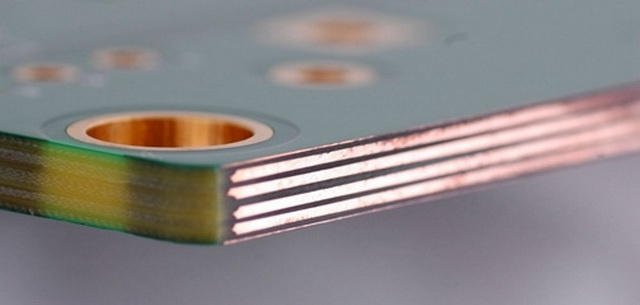

La tecnologia heavy copper, con spessori di rame variabili da 2 a 6 oz/ft2 (o oltre), consente una dissipazione del calore in modo naturale, senza richiedere sistemi di raffreddamento addizionali anche in presenza di correnti di elevata intensità. Molti produttori suggeriscono di abbinare le soluzioni heavy copper con l’inserimento di numerosi via termici per migliorare ulteriormente la dissipazione di calore. In Figura 1 è visibile il particolare di un PCB multistrato con layer heavy copper.

Figura 1: PCB con layer heavy copper.

3 – Seguire gli standard di riferimento

I PCB per l'industria aerospaziale devono operare richiedendo una manutenzione minima e devono soddisfare rigorosi standard di sicurezza e qualità. Per questo motivo, i progettisti e i produttori di PCB per applicazioni aerospaziali devono seguire una serie specifica di standard di riferimento. Tra gli standard di riferimento rientra anzitutto l’IPC 6012DS, un addendum allo standard IPC-6012D che fornisce i requisiti di qualifica e prestazioni relativi ai circuiti stampati rigidi per applicazioni aerospaziali e militari. Questo standard può essere considerato come una versione arricchita dello standard IPC Classe 3.

Molto importante è anche lo standard aerospaziale AS/EN 9100, il quale contiene una serie di norme sviluppate dall’IAQG (International Aerospace Quality Group) per la gestione della qualità e dei rischi nel settore aerospaziale. Questo standard è adottato a livello internazionale e rappresenta il sistema di gestione della qualità applicabile all’industria aerospaziale. Rispetto alla normativa ISO9001, con cui condivide molte parti comuni, lo standard AS/EN 9100 introduce dei requisiti addizionali creati appositamente per il contesto aerospaziale. I PCB progettati per questo tipo di applicazioni devono essere conformi allo standard e accompagnati da una certificazione che attesti la qualità del processo di fabbricazione.

4 – Prevedere un’ottima gestione termica

Come menzionato in precedenza, i PCB aerospaziali devono assicurare un’eccellente dissipazione del calore, senza richiedere l’utilizzo di radiatori esterni. Oltre alla tecnologia heavy copper e all’utilizzo esteso di via termici, possono essere utilizzate soluzioni particolari basate su materiali come Pyralux AP, FR408, e altri materiali e componenti metallici. Rispetto ai PCB tradizionali, è inoltre preferibile aumentare la distanza che separa i componenti, i quali possono così disporre di un volume di spazio maggiore per la dissipazione del calore.

5- Utilizzare tecniche di conformal coating

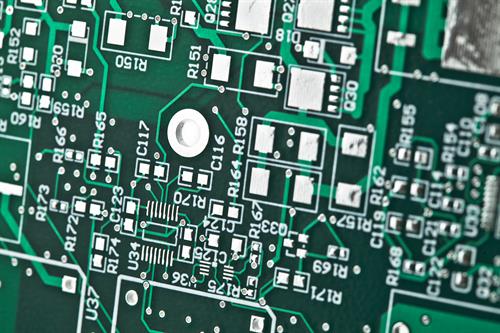

I materiali per la rifinitura del PCB dovrebbero essere scelti in modo da tollerare le condizioni di funzionamento estreme nelle condizioni operative più difficili. Le principali tecniche di rivestimento includono il nickel oro elettrolitico, il processo ENIG (Electroless Nickel with Immersion Gold Coating), l’argento chimico, l’HASL (Hot Air Solder Levelling) e l’HASL senza piombo. L’applicazione del rivestimento fornisce protezione nei confronti di calore, umidità, acqua e vibrazioni, tutte condizioni che possono essere incontrate nelle applicazioni aerospaziali. Il conformal coating dovrebbe inoltre essere seguito dall’applicazione di spray a base acrilica al fine di proteggere il circuito stampato finale da contaminazioni o corto circuiti accidentali. In Figura 2 è visibile il particolare di un PCB con finitura HASL.

Figura 2: PCB con conformal coating HASL.

6 – Consigli per il routing

Le tracce suI PCB dovrebbero essere dimensionate per gestire il carico di corrente massimo, garantendo un’ottima dissipazione del calore in ogni condizione operativa. Come avviene nei circuiti con segnali ad elevata frequenza, gli angoli sulle tracce devono essere inferiori a 45°, favorendo in questo modo la trasmissione uniforme e regolare del segnale lungo tutto il circuito. I componenti elettronici che operano a basse frequenze dovrebbero essere separati da quelli che utilizzano elevate frequenze. Questi ultimi, infatti, possono generare delle forme d'onda e dei disturbi in grado di influenzare il funzionamento dei componenti a bassa frequenza. Le forme d'onda e il rumore provocano un degrado della qualità del segnale, pregiudicando l’integrità del segnale che è un requisito mandatorio per queste applicazioni. I segnali di clock devono essere provvisti di opportuna schermatura fisica, creata in fase di progettazione tramite l’applicazione di involucri di materiale in alluminio o materiali simili. Come avviene in ogni circuito stampato RF, devono inoltre essere applicate le regole che consentono di ridurre o limitare i fenomeni di crosstalk tra tracce adiacenti.

7 – Utilizzo di pcb flex e rigid-flex

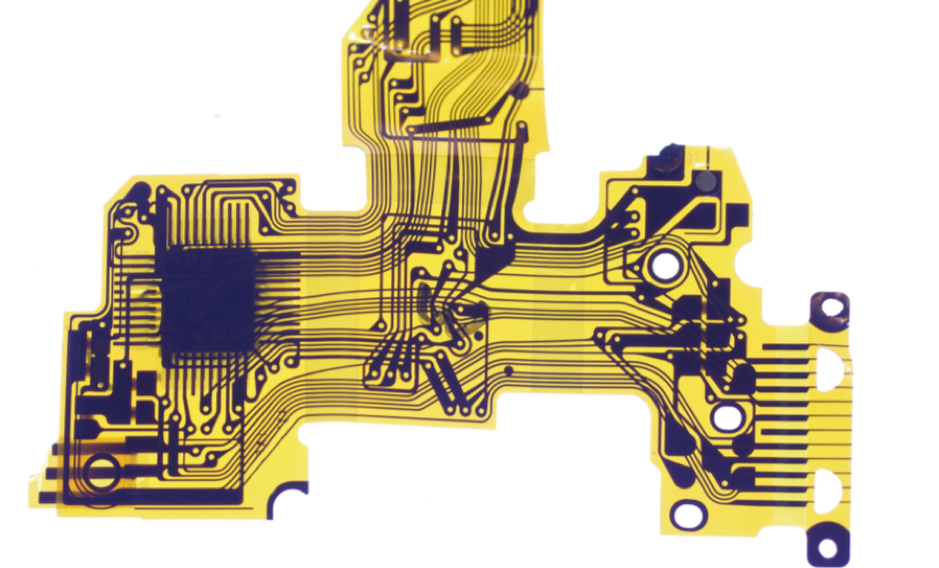

Molto comuni nei sistemi satellitari e avionici sono i circuiti stampati flessibili (Figura 3) e rigido-flessibili, con la differenza che, rispetto alle applicazioni industriali o automotive, sono prevalentemente fabbricati con poliammide anziché FR-4. Questo materiale presenta la caratteristica di adattarsi con facilità a spazi ridotti, è molto leggero e resistente al calore e agli agenti chimici e garantisce un’elevata durata.

Figura 3: Circuito stampato flessibile (fonte: Altium).

I PCB flessibili e rigido-flessibili sono ampiamente utilizzati nell’industria aerospaziale in virtù della loro capacità di adattarsi a spazi ridotti, elevata resistenza a vibrazioni, urti, temperatura e agenti esterni, ottima connessione meccanica ed elettrica, peso ridotto. I circuiti stampati rigido-flessibili sono composti da una combinazione di circuiti stampati rigidi e flessibili collegati in modo permanente tra loro. Il corretto utilizzo dei circuiti stampati flessibili e rigido-flessibili offre una soluzione ottimale per condizioni di spazio difficili e limitate. Questa tecnologia offre un collegamento sicuro tra le varie parti del circuito, garantendo sia la polarità sia la stabilità del contatto e riducendo il numero di connettori.

Conclusioni

I circuiti stampati per il settore aerospaziale, e più in generale tutti i circuiti elettronici che devono soddisfare lo standard IPC-A-610 Classe 3 e 3A, devono essere progettati sin dall’inizio con l’obiettivo di ottenere un’elevata affidabilità elettrica, soprattutto nelle condizioni operative più difficili e non convenzionali. La progettazione del PCB, a partire dalla selezione dei materiali più idonei a sopportare condizioni ambientali estreme con un funzionamento continuo senza guasti, rappresenta una sfida molto ambiziosa per ogni progettista elettronico. In questo articolo sono state esposte alcune linee guida utili per meglio comprendere le problematiche e fornire un punto di riferimento per la progettazione di circuiti stampati per applicazioni aerospaziali.