Nel corso degli ultimi anni, abbiamo assistito a significativi progressi compiuti in numerose applicazioni elettroniche, con la conseguente introduzione di tecnologie sempre più innovative. I settori dove si è concentrato il maggiore sviluppo includono sicuramente quello dei dispositivi mobili (smartphone e tablet), dei dispositivi indossabili (inclusi i dispositivi per la realtà virtuale e per la realtà aumentata) e delle apparecchiature elettromedicali. Altri progressi importanti sono stati compiuti nel campo dell’industria automobilistica e in quella aerospaziale. La spinta derivante dall’innovazione, unita alla disponibilità di nuove tecnologie costruttive, ha permesso l’introduzione di nuovi materiale per la realizzazione di circuiti stampati sempre più sottili, leggeri (se occorre, anche flessibili) e in grado di trasmettere segnali elettrici a velocità sempre maggiori.

L’esigenza di nuovi materiali

I materiali e i substrati di tipo tradizionale sono composti di tessuto di vetro intrecciato, plastica (resina) e rame. Tipi differenti di resina e vetro sono utilizzati nella fabbricazione dei circuiti stampati e la modalità con cui essi sono combinati influisce sulle proprietà elettriche e meccaniche del materiale. Le due principali proprietà elettriche che definiscono un materiale sono la costante dielettrica (Dk) e la tangente dell’angolo di perdita (nota anche come fattore di dissipazione, o Df), entrambe dipendenti in modo significativo dalla temperatura e dalla frequenza a cui è sottoposto il materiale. La costante dielettrica indica la quantità di carica che due conduttori possono mantenere quando ad essi viene applicata una determinata tensione. La costante Dk determina anche la velocità con cui la corrente scorre in un conduttore. La tangente dell’angolo di perdita fornisce invece una misura dell’energia elettromagnetica assorbita dal materiale dielettrico.

Le più moderne applicazioni elettroniche richiedono materiali con caratteristiche differenti rispetto a quelle offerte dai materiali e substrati convenzionalmente utilizzati nella fabbricazione dei PCB. Anche se i motivi sono molteplici e strettamente dipendenti dalla specifica applicazione, una possibile lista include:

- necessità di gestire segnali elettrici con frequenze sempre più elevate;

- incremento della densità di integrazione dei componenti elettronici;

- disponibilità di nuovi package per molti componenti, con impatti sulle tecniche di routing;

- necessità di ridurre al minimo le perdite di potenza, soprattutto nelle applicazioni di bassa potenza o alimentate a batteria;

- necessità di dotare il PCB di un’adeguata gestione termica, al fine di minimizzare il calore da dissipare;

- necessità di gestire la connettività dei dispositivi (tipicamente wireless), un aspetto critico per la progettazione del PCB.

La crescita della frequenza dei segnali trasmessi lungo un PCB sembra inarrestabile. Questa caratteristica, unita alle tensioni di alimentazione sempre più basse (soprattutto per i componenti digitali ad elevata integrazione come MCU, SoC e FPGA) sta creando importanti problemi a livello di integrità del segnale. Applicazioni di questo tipo includono le schede e le apparecchiature per la trasmissione su fibra ottica, i computer e la maggior parte dei sistemi embedded dotati di un’unità di elaborazione.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

Nuovi materiali e substrati

In base alle considerazioni espresse nel precedente paragrafo, possiamo individuare i due fattori chiave che determinano la selezione del materiale e substrato più adatti alla specifica applicazione: la potenza e la quantità di calore massime sopportabili dal PCB. Anche se questa regola è generale ed applicabile a tutti i tipi di materiali, maggiori benefici possono derivare dall’adozione di materiali innovativi quali i seguenti:

- fluoropolimeri: i PCB fabbricati con substrati di questo materiale presentano un’elevata resistenza a corrosione, stress meccanici e alte temperature. Inoltre, a livello meccanico i fluoropolimeri posseggono eccellenti caratteristiche di resistenza all’usura, bassa adesione e lunga durata. Tenendo conto del costo non trascurabile, questo tipo di materiale è adatto alla fabbricazione di PCB per applicazioni in campo medicale, farmaceutico e nell’industria alimentare;

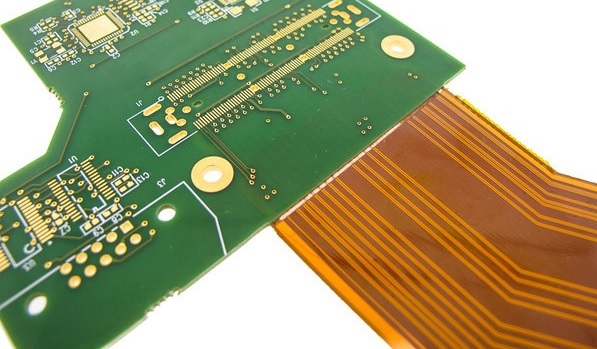

- poliimmide: questo materiale, noto anche come PI, ha acquistato recentemente una crescente popolarità grazie alla sempre maggiore diffusione dei circuiti stampati flessibili e rigido flessibili. Questi PCB stanno rivoluzionando numerose applicazioni elettroniche, risolvendo in modo efficace e semplice problemi di connessione elettrica un tempo ritenuti critici, soprattutto sul piano dell’affidabilità, grazie alla loro capacità di flettersi e di avvolgersi in spazi ristretti oppure di forma irregolare. A differenza dei PCB rigidi tradizionali, i PCB flessibili possono essere piegati senza alterare la trasmissione dei segnali elettrici che essi veicolano. I PCB flessibili, composti da una sottile pellicola di poliimmide depositata su un substrato di tracce conduttive, sono ampiamente utilizzati in smartphone, dispositivi indossabili, elettromedicali e ovunque vi sia la necessità di soluzioni per il cablaggio flessibili adatte a spazi ristretti. Oltre alla flessibilità meccanica, il materiale così ottenuto presenta un’eccellente resistenza al calore e agli agenti atmosferici. I PCB rigido flessibili, di cui in Figura 1 è visibile un esempio, sono ottenuti combinando una parte rigida con una parte flessibile. Questa soluzione, che attualmente presenta costi più elevati rispetto ai tradizionali PCB, è utilizzata nell’industria automobilistica e motociclista, in campo militare e nel settore aerospaziale;

Figura 1: Un PCB rigido flessibile.

- adesivi acrilici: molto apprezzati per la loro capacità di rimanere malleabili anche dopo la polimerizzazione, questi materiali rappresentano un’ottima soluzione per tutte le applicazioni dinamiche. Gli adesivi acrilici presentano un coefficiente di espansione maggiore rispetto a quello di altri materiali utilizzati come substrati del PCB. Inoltre, a temperature prossime a 180 °C, gli adesivi acrilici iniziano ad ammorbidirsi, con potenziale delaminazione degli strati di PCB a contatto con le tracce conduttive. Qualora sia richiesta un’elevata resistenza alla fiamma, occorre aggiungere al substrato dei ritardanti di fiamma chimici, con il rischio di ridurre le capacità dinamiche del materiale;

- adesivi epossidici: a differenza dei precedenti, gli adesivi epossidici polimerizzano formando un materiale rigido e sono pertanto inadatti per molte applicazioni dinamiche. A causa del loro coefficiente di espansione relativamente basso e alla loro elevata forza adesiva, rappresentano tuttavia un’ottima soluzione per la realizzazione di PCB multistrato in grado di sopportare elevate temperature di esercizio. Gli adesivi epossidici, grazie a un’elevata resistenza agli agenti chimici e alla capacità di assorbire l'umidità, sono ampiamente utilizzati come substrati per PCB dove la sensoristica può entrare in contatto con l'umidità, come nelle applicazioni mediche e sanitarie;

- polimeri a cristalli liquidi: noti anche come LCP, i polimeri a cristalli liquidi sono spesso utilizzati nella fabbricazione di PCB multistrato in cui lo spessore ridotto è un requisito fondamentale. Gli LCP sono un materiale estremamente inerte, non reattivo e con elevata resistenza alla fiamma. Sono leggeri e flessibili, con caratteristiche elettriche fuori dal comune che li rendono la soluzione ideale per le applicazioni ad alta frequenza, soprattutto dove occorra contenere il peso e lo spessore del PCB. I polimeri a cristalli liquidi presentano inoltre buone proprietà dielettriche, con perdite e assorbimento di umidità molto ridotti;

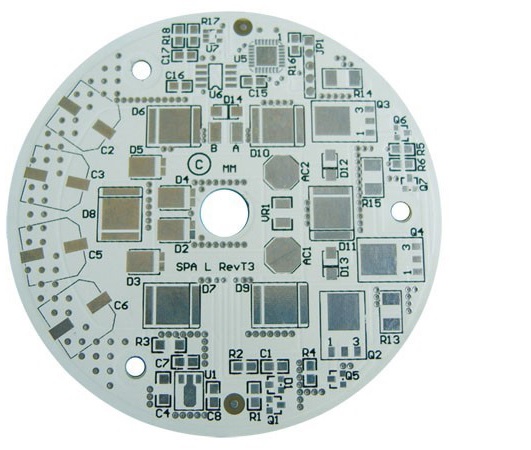

- alluminio: i circuiti stampati in alluminio, noti anche come metal clad PCB o IMS (Insulated Metal Substrate) sono composti da un sottile strato di materiale dielettrico termicamente conduttivo ma elettricamente isolante, laminato tra una base metallica e una lamina di rame. La lamina di rame viene incisa con il layout del PCB desiderato, mentre la base metallica ha la funzione di assorbire il calore prodotto dal circuito attraverso lo strato sottile di dielettrico. Il principale vantaggio dei PCB in alluminio è quello di dissipare meglio il calore (con un fattore compreso tra 5x e 10x) rispetto ai comuni PCB basati sul materiale FR-4. Inizialmente concepiti per le applicazioni elettroniche di alta potenza, i metal clad PCB stanno emergendo come soluzione ideale per supportare l’illuminazione a led ad alta luminosità, sia in ambito consumer che nel settore automotive. In Figura 2 è mostrato un PCB in alluminio per applicazioni nel campo dell’illuminazione di potenza a led.

Figura 2: Esempio di metal clad PCB.

I nuovi materiali, in grado di fornire prestazioni superiori rispetto a quelli tradizionali, sono oggetto di un continuo e crescente sviluppo per la capacità di migliorare diversi aspetti legati all’integrità del segnale. Un valore inferiore di Dk migliora il controllo dell'impedenza, il crosstalk, il jitter e lo skew del segnale. Un valore inferiore di Df contribuisce invece a migliorare i tempi di salita e discesa e l'attenuazione totale.