Le tecnologie specifiche ai circuiti stampati flessibili, conosciuti anche come FPC (Flexible printed circuit) sono in continua crescita. L’applicazione degli FPC é particolarmente presente in svariati settori dell’elettronica come il settore automobilistico, gli apprecchi elettro-medicali, capi d’abbigliamento connessi, le telecomunicazioni e l’aererospaziale. L’introduzione dei pcb flessibili ha rivoluzionato le tecniche d’interconnessione elettrica, utilizzate di solito per connettere piu’ parti dello stesso circuito o addirittura di più apparecchi elettronici. Grazia alla natura flessibile della connessione, alla compattezza e all’alta densità dei legami realizzabili, scegliere dei circuiti flessibilli permette di ottenere una riduzione considerevole dello spazio, del peso e dei costi rispetto ad una soluzione simile su base rigida. Hanno sostituito rapidamente numerosi tipi di cablaggio, spesso manuale, in svariate applicazioni, riducendo il costo totale del cablaggio elettrico fino al 70 %. Il centro di un FPC é rappresentato da una pellicola morbida e da strati sottili di materiale conduttore che crea il collegamento elettrico in sostituzione dei tradizionali cavi (pensate per esempio alla connessione fra un micro controllore e uno schermo LCD o OLED) e sulle quali i componenti elettronici possono essere fissati direttamente da una saldatura oppure da adesivi conduttori.

L’immagine uno mostra un esempio di circuito stampato flessibile.

Immagine 1 : Circuito stampato flessibile (Fonte : Hoyogo)

Struttura di un PCB flessibile

Come per i PCB rigidi, i PCb possono essere divisi in circuiti mono strato o doppio strato.

I principali elementi di un circuito stampato sono i seguenti:

-

PELLICOLA sottostrato dialettrico: il materiale di base del pcb. Il materiale più usato é il poliammide (PI), caratterizzato da una resistenza elelvata alla trazione e alla temperatura).

-

Conduttore elettrico: il rame, rappresenta le piste del circuito.

-

Finitura protettiva: realizzata con uno strato di materiale flessibile che protegge e isola (coverlay o il coat)

-

Materiale adesivo: (polietilene o resina epossidica) , utilizzato per assemblare le diverse parti del circuito.

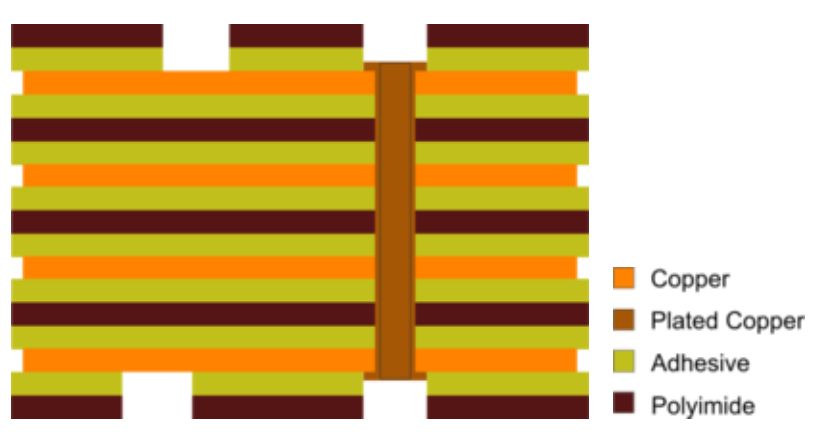

La prima fase di fabbricazione dell’ FPC consiste nelll’incisione del rame per ottenere le piste, laddove il rivestimento protettore (cover lay) deve essere forato in maniera tale, da permettere l’accesso ai pads. Dopo un trattamento di pulizia, i componenti vengono assemblati tramite laminazione. I morsetti esterni / connettori, necessari al raccordo elettrico del circuito, sono protetti dall’ossidazione grazie all’imersione dei suddetti nello stagno o nell’oro. Se il circuito é molto complesso da realizzare o necessita la presenza di un piano di massa in rame, é necessario passare da un circuito monostrato a un pluristato. La tecnica di fabbricazione é molto simile a quella utilizzata per il circuito flessibile monostrato la differenza sta nel fatto che sul FPC mulistrato é necessario inserire dei PTH (Plated Through Hole) , in maniera tale da creare , la possibilità di connessione elettrica fra i differenti strati conduttori. L’assemblaggio di questi materiali crea un circuito flessibile, nel quale, il materiale adesivo serve a legare le piste conduttrici con il substrato di dialettrico o, nel circuito flesssibile multistrato, a legare gli strati individuali insieme. In altre parole, la pellicola adesiva puo’ ugualmente essere utilizzato a fine protettivo, impedendo all’umidità , la polvere o altri agenti esterni di corrodere o ossidare il circuito flessibile. Nell’immagine 2 , possiamo osservare la struttura di un FPC multistrato. L’esempio illustra quattro strati di rame conduttore, dei PTH (sul lato destro dell’immagine) e dei fori per accedere al materiale conduttore (sul lato sinistro dell’immagine sui due strati esterni).

Immagine 2 : Struttura di un PCb flessibile multistrato (Fonte : Altium)

Vantaggi dei PCB flessibili

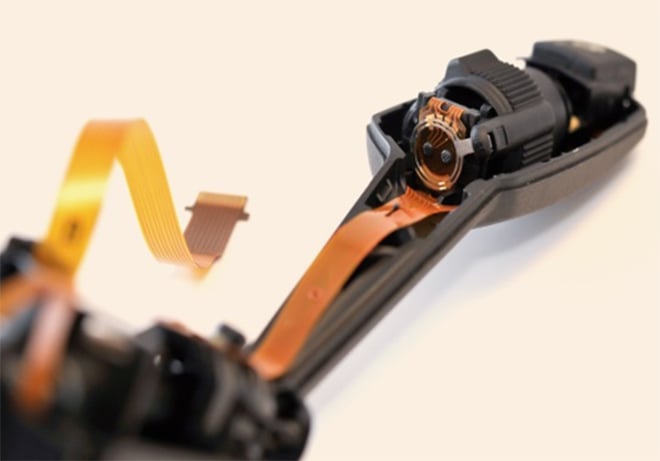

Essendo flessibili, gli FPC possono essere piegati e flessi, il che permette una certa libertà nella concezione ma sopratutto al funzionamento dell’applicazione. Questi circuiti possono ugualmente adattarsi in spazi ridotti o spazi dalla forma irregolare, criteri difficli da soddisfare con un circuito rigido. Gli FPC occupano inoltre meno spazio, il che riduce il peso sulla carta madre dell’applicazione. L’utilizzazione ottimale dello spazio libero permette inoltre una migliore gestione termica, riducendo la quantità di calore da dissipare. Comparati ai PCB rigidi , i circuiti flessibili possono essere sicuramente definiti più affidabil e duraturi, in paticolare nelle applicazioni dove i circuiti sono sottoposti a delle vibrazioni continue e a delle limitazioni meccaniche. Le tecniche d’interconnessione standard, si basano su dei fili saldati e dei connettori montati a mano ma in questo caso saranno rimpiazzati da circuiti stampati flessibili caratterizzati da un peso e uno spessore esterno debole, accompagnato da una resistenza meccanica elevata, da una resistenza a temperatura altissime e ad agenti atmosferici ma non solo gli FPC avranno in più una buona immunità elettromagnetica (Emi). Pensate per esempio, al cablaggio di più apparecchi elettronici nel settore automobilistico, come i computer di bordo , le interfacce uomo-macchina (meccanismi rotanti, pulsanti etc). Tutti questi dispositivi necessitano di una conessione affidabile in tutte le condizioni di funzionamento del veicolo essendo sottoposti a vibrazioni continue. In questo settore, i circuiti flessibili garantiscono affidabilità, tenuta e controllo di mantenimento pari a zero. L’immaginne 3 mostra una un appliccazion al settore automobilistico della tecnologia FPC, utilizzata per un interuttore d’illuminazione di un auto.

Immagine 3 : Esempio d’applicazione FPC nell’industria automobilistica.

Inoltre l’applicazione degli FPC puo’ ridurre l’incidenza degli errori umani durante il montaggio, con una miglioramento della qualità e un riduzione dei costi. Questa tecnologia contribuisce a ridurre considerevolmente la taglia e il peso dell’applicazione, un fattore chiave per la creazione di apparecchi elettronici affidabili, compatti e altamente integrati.

Limitazioni dei pcb flesibili

Dal momento che esistono svariati vantaggi significativi, la tecnlogia FPC presenta nonostante tutto alcuni inconvenienti. Prima di tutto, rispetto ai PCB rigidi tradizionali, gli FPC hanno un costo iniziale più elelvato. I circuiti flessibili essendo noti per delle applicazioni specifiche avranno un costo iniziale legato alla concezione dei circuiti in fase di prototipazione ,più elevato rispetto ad un pcb rigido. Se il costo é un fattore deteriminante nella scelta del pcb, é preferibile utilizzare questo tipo di tecnologia per una produzione di ampio volume. E’ inoltre molto difficile da riparare o da modificare qualora il pcb dovesse aver bisogno di essere rilavorato. In questo caso, in effetti, c’é bisogno di ritirare il film protettivo che avvolge il circuito , effettuare l’intervento e riposizionare la protezione. Essendo una tecnologia relativamente nuova, tutti i produttori non sono spesso ben equipaggiati per fornire questo tipo di prodotto ai loro clienti. Durante la fase d’assemblaggio, inoltre, bisogna essere molto prudenti, poiché il circuito puo’ essere facilmente danneggiato se manipolato non correttamente o da persone non competenti.

Conclusioni

I circuiti stampati flessibili sono utilizzati per svariate applicazioni che incontriamo spesso nella vita quaotidiana, come gli smartphone; i tablet, le macchina fotografiche, le stampanti e i pcb portatili. Possono essere addirittura ospitati all’interno dei nostri corpi, costituendo un’elemento fondamentale per la creazione di stimoltori cardiaci, d’impianti clocheari e defribillatori.

Nel corso degli ultimi anni, l’industria dei FPC ha avuto uno sviluppo considerevole , in seguito all’utilizzo crescente di apparecchi portatili e elettro medicali che diventano sempre più leggeri. Nelle sue numerose applicazioni , i pcb flessibili possono eliminare il bisogno e il costo, dei connettori e dei cavi, migliorando l’affidabilità della connessione e riducendo il tempo di assemblaggio, il costo di montaggio e le dimensioni globali dell’apparecchio. In conclusione, possiamo affermare, che i PCb flessibili hanno permesso la nascita di applicazioni nuove e interessanti, non realizzabili con i pcb rigidi tradizionali.

Nonostante cio’ , al momento di un’ analisi preliminare come per ogni nuova applicazione, é necessario valutare scupolosamente i vantaggi e i limiti derivanti dall’utilizzo di un PCB flessibile in sostitutzione di un rigido. Per numerose applicazioni, la scelta di un PCB flessibile é obbligatoria, per altri dipenderà dai risultati dell’analisi dei costi e benefici.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!