I circuiti stampati (PCB) rappresentano un'infrastruttura fondamentale per i dispositivi elettronici e facilitano il collegamento di diversi componenti presenti nel circuito. Il progresso dei dispositivi elettronici richiede PCB che presentino prestazioni migliori, design semplificati e funzionalità ampliate. Lo studio di nuovi substrati per PCB ad alte prestazioni è un fattore cruciale per il raggiungimento di questi obiettivi. Questo articolo esplora i progressi e i potenziali sviluppi futuri associati all'utilizzo di nuovi materiali come substrati per i PCB.

Substrati tradizionali

L'FR-4 (Flame Retardant 4) è stato storicamente il materiale di substrato standard per i PCB, grazie al suo basso costo e alle sue prestazioni eccellenti. Tuttavia, con l'aumentare della complessità e della compattezza dei dispositivi elettronici, sono diventati evidenti i limiti dei substrati tradizionali, come la limitata conduttività termica e la scarsa integrità del segnale alle alte frequenze.

Come materiale ignifugo, l'FR-4 è conforme agli standard di sicurezza antincendio ed è ampiamente utilizzato nelle applicazioni in cui la resistenza al fuoco è un requisito fondamentale. La costante dielettrica dell'FR-4 è tipicamente compresa tra 4,2 e 4,7. Questa proprietà è fondamentale perché determina la resistenza al fuoco. Inoltre, essa determina la velocità di propagazione dei segnali attraverso un materiale. Per quanto riguarda la stabilità termica, l'FR-4 si comporta in modo eccellente, resistendo a un'ampia gamma di temperature senza subire un degrado sostanziale. Inoltre, l'FR-4 possiede un'eccezionale resistenza meccanica e durata. Oltre ad essere un materiale di substrato economico e ampiamente disponibile, è anche favorito per una varietà di applicazioni generali.

Tuttavia, l'FR-4 presenta le seguenti limitazioni:

- Conducibilità termica relativamente bassa rispetto ad alcuni substrati moderni. Nelle applicazioni ad alta potenza, questa limitazione può contribuire all'accumulo di calore, compromettendo potenzialmente le prestazioni e l'affidabilità del dispositivo;

- Integrità del segnale alle alte frequenze: L'FR-4 potrebbe non essere in grado di mantenere l'integrità ottimale del segnale alle alte frequenze, con conseguente perdita e distorsione del segnale;

- L'FR-4 non è adatto per dispositivi elettronici malleabili o pieghevoli a causa della sua mancanza di flessibilità. Nelle applicazioni che richiedono flessibilità, il poliimmide viene spesso sostituito da altri materiali.

Substrati avanzati

Polyimide

La poliimmide, un materiale versatile e sofisticato per i substrati dei circuiti stampati, è salita alla ribalta nell'industria elettronica grazie alle sue proprietà distintive. Rinomata per la sua straordinaria stabilità termica e flessibilità, essa è un componente cruciale in una varietà di applicazioni.

Questo materiale, che si distingue per la sua resistenza alle alte temperature, è stabile anche in ambienti difficili. Questa caratteristica lo rende ideale per le applicazioni nei settori aerospaziale, automobilistico e industriale, dove i componenti elettronici possono essere esposti a temperature elevate.

La flessibilità della poliimmide è un'altra caratteristica degna di nota. A differenza dei substrati rigidi tradizionali, la poliimmide consente di realizzare PCB malleabili e pieghevoli. Questa qualità è particolarmente vantaggiosa nelle applicazioni in cui lo spazio è limitato o dove sono richiesti progetti conformi.

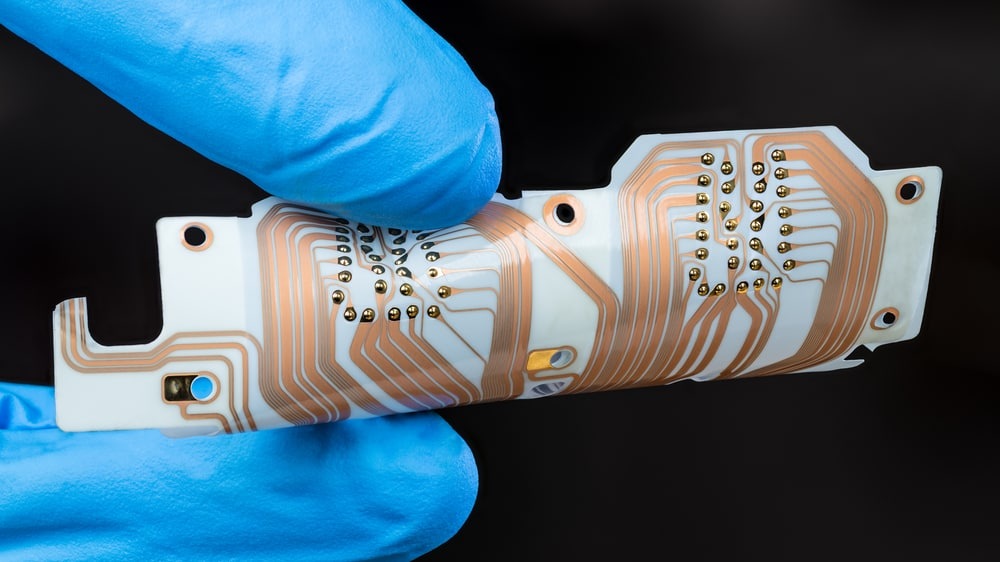

I PCB in poliimmide sono spesso utilizzati nell'industria aerospaziale grazie alla loro leggerezza e alla capacità di conformarsi a geometrie complesse. Nelle applicazioni automobilistiche, dove le vibrazioni e le sollecitazioni termiche sono prevalenti, la flessibilità della poliimmide garantisce la durata dei PCB. La Figura 1 mostra un PCB flessibile con substrati in poliimmide.

Figura 1: PCB flessibile prodotto con substrati di poliimmide (Fonte: Cadence)

Oltre alle sue proprietà fisiche, la poliimmide possiede eccellenti proprietà dielettriche. Essa mantiene prestazioni elettriche costanti, il che la rende adatta alle applicazioni ad alta frequenza. Nelle telecomunicazioni e in altri settori in cui l'integrità del segnale è della massima importanza, i PCB in poliimmide sono utili per mantenere le massime prestazioni.

Tuttavia, la poliimmide presenta alcune limitazioni. Pur avendo prestazioni eccezionali in ambienti ad alta temperatura, la sua conducibilità termica è relativamente inferiore rispetto ad altre opzioni. Nelle applicazioni con un'intensa produzione di calore, potrebbero essere necessarie misure aggiuntive per gestire e dissipare efficacemente il calore.

Inoltre, la poliimmide può essere più costosa dei substrati convenzionali, come l'FR-4. Questo fattore di costo può influire sulla scelta dei substrati. Questo fattore di costo può influire sulla scelta del materiale del substrato, soprattutto nell'elettronica di consumo prodotta in serie, dove le considerazioni sui costi sono cruciali.

Laminati ad alta frequenza di Rogers Corporation

I laminati per alta frequenza di Rogers Corporation rappresentano un progresso significativo nel settore dei substrati per circuiti stampati, in quanto offrono una serie di caratteristiche uniche che soddisfano i severi requisiti delle applicazioni ad alta frequenza.

La bassa costante dielettrica è una delle caratteristiche distintive dei laminati di Rogers Corporation, che contribuisce alla trasmissione efficiente dei segnali. Questa caratteristica li rende ideali per le applicazioni in cui è fondamentale mantenere l'integrità del segnale alle alte frequenze, come i sistemi di comunicazione, i sistemi radar e i circuiti ad alta frequenza.

Il basso fattore di dissipazione di questi laminati consente di realizzare PCB ad alte prestazioni con una perdita di segnale minima. Questa proprietà è essenziale per le applicazioni in cui la precisione e l'affidabilità dei segnali trasmessi sono fondamentali, come i dispositivi di comunicazione wireless e i sistemi radar avanzati.

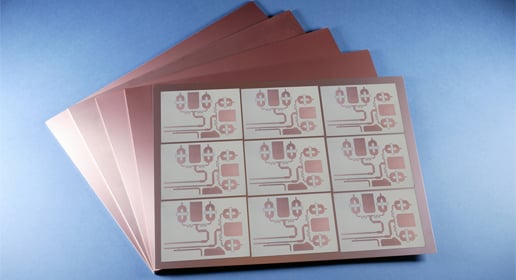

L'eccezionale stabilità dimensionale dei laminati Rogers (Figura 2) garantisce che le proprietà elettriche del materiale rimangano costanti in un'ampia gamma di temperature e condizioni ambientali. Questa stabilità è fondamentale per mantenere l'efficacia dei circuiti ad alta frequenza, in particolare nelle applicazioni con notevoli variazioni di temperatura.

Figura 2: Laminati RO4500 (Fonte: Rogers Corporation)

Questi laminati ad alta frequenza hanno trovato largo impiego nella progettazione e produzione di antenne, sistemi di comunicazione satellitare e sensori ad alta frequenza. In particolare, l'industria delle telecomunicazioni beneficia delle proprietà elettriche superiori dei laminati di Rogers Corporation per ottenere prestazioni ottimali nella trasmissione dei dati.

Tuttavia, le proprietà avanzate di questi laminati ad alta frequenza sono spesso accompagnate da un prezzo più elevato rispetto ai materiali di substrato convenzionali. Ciò può incidere sul costo totale del dispositivo elettronico, influenzando così le decisioni relative all'elettronica di consumo di massa.

Inoltre, la producibilità dei laminati ad alta frequenza può richiedere l'uso di processi specializzati, che possono presentare sfide in termini di scalabilità e integrazione con i flussi di lavoro di produzione esistenti.

DuPont Pyralux

Pyralux, un materiale per circuiti flessibili prodotto da DuPont, si distingue come substrato all'avanguardia per i circuiti stampati. Pyralux si caratterizza per la sua flessibilità, che consente ai progettisti di creare circuiti conformi a forme e design non ortodossi. Questa qualità è particolarmente vantaggiosa nei settori in cui le limitazioni di spazio e i fattori di forma complessi sono considerazioni cruciali.

Pyralux è tipicamente composto da un film di poliimmide, che funge da base flessibile, e da strati di rame per le tracce conduttrici. Questa composizione conferisce un'eccezionale stabilità termica, assicurando che il materiale possa resistere a un'ampia gamma di temperature senza degradare le prestazioni. Pyralux è adatto per applicazioni nei settori aerospaziale, automobilistico e medico, dove la flessibilità e l'affidabilità sono di fondamentale importanza grazie alla sua robusta stabilità termica.

Le applicazioni di Pyralux comprendono dispositivi elettronici miniaturizzati e leggeri. La sua flessibilità consente la fabbricazione di circuiti pieghevoli, rendendolo ideale per l'uso nella tecnologia indossabile, nei display flessibili e nei sensori medici. In particolare, l'industria medica trae vantaggio dall'uso di Pyralux nella creazione di circuiti flessibili per impianti e dispositivi diagnostici.

Nonostante i suoi numerosi vantaggi, Pyralux non è privo di svantaggi. Questo sofisticato materiale può essere più costoso dei substrati rigidi convenzionali, il che incide sul costo totale del dispositivo elettronico. Inoltre, i processi di produzione di Pyralux possono differire da quelli dei PCB rigidi, richiedendo l'uso di apparecchiature e conoscenze specializzate. Ciò può comportare difficoltà in termini di scalabilità e produzione di massa, soprattutto per le industrie con elevati volumi di produzione.

Metal Core PCB

I circuiti stampati con anima in metallo, noti anche come MCPCB, adottano un approccio unico alla progettazione dei circuiti stampati incorporando un'anima in metallo, tipicamente alluminio o rame. Questa scelta progettuale conferisce una serie di caratteristiche che rendono i circuiti stampati MCPCB particolarmente adatti ad applicazioni con requisiti di potenza elevati o condizioni termiche difficili.

I circuiti stampati con anima metallica evacuano efficacemente il calore generato dai componenti elettronici grazie alla loro maggiore conduttività termica. L'interno metallico funziona come un dissipatore di calore, facilitando la rimozione del calore dai componenti vitali. Questa capacità di gestione termica è essenziale in applicazioni come l'illuminazione a LED, gli alimentatori e l'elettronica automobilistica, dove un'efficace dissipazione del calore è fondamentale per l'affidabilità e la longevità del dispositivo.

Oltre a contribuire alla robustezza meccanica degli MCPCB, l'anima metallica fornisce un solido supporto ai componenti. Ciò è particolarmente vantaggioso nelle applicazioni soggette a sollecitazioni fisiche o vibrazioni, come quelle comuni nel settore automobilistico e industriale.

I circuiti stampati con anima in metallo (Figura 3) trovano applicazione in settori ad alta densità di potenza, come i convertitori di potenza e gli azionamenti dei motori. L'efficienza termica dei circuiti stampati MCPCB garantisce il funzionamento ottimale dei componenti elettronici in condizioni difficili, riducendo il pericolo di surriscaldamento e migliorando le prestazioni complessive del sistema.

Figura 3: PCB in alluminio per LED ad alta potenza

Tuttavia, l'anima metallica può rendere queste schede più pesanti e potenzialmente più costose delle schede FR-4 convenzionali, limitandone l'applicazione in alcuni settori dell'elettronica di consumo in cui peso e costi sono fondamentali. Inoltre, l'anima metallica riduce la flessibilità di questi PCB rispetto ai substrati flessibili come la poliimmide.

Tecnologie emergenti

La conducibilità elettrica e la robustezza meccanica del grafene lo rendono promettente per i PCB ad alte prestazioni. Questi PCB utilizzano il grafene, un reticolo esagonale di atomi di carbonio, per fornire molte qualità uniche che potrebbero rivoluzionare i dispositivi elettrici.

La conducibilità elettrica del grafene lo rende eccellente per i PCB ad alte prestazioni. La maggiore mobilità degli elettroni rispetto ai materiali tipici rende il grafene più rapido ed efficiente nella trasmissione dei segnali. Questa caratteristica va a vantaggio dei sistemi di comunicazione avanzati e delle unità di elaborazione dati che necessitano di un trasporto rapido dei dati.

L'elevata conducibilità termica del grafene rende efficiente la dissipazione del calore, risolvendo uno dei maggiori problemi di progettazione dei dispositivi elettrici. Nelle applicazioni ad alta potenza, i PCB a base di grafene possono ridurre il surriscaldamento e migliorare l'affidabilità e la durata dei componenti elettronici.

La struttura bidimensionale degli strati di grafene consente di realizzare PCB ultrasottili e leggeri, rendendoli ideali per dispositivi con superficie e peso limitati. Questo potrebbe portare a dispositivi elettronici più piccoli e leggeri. Molti settori industriali potrebbero trarre vantaggio dai PCB a base di grafene. Le proprietà elettriche e termiche del grafene migliorano i sistemi elettronici negli aerei, nelle telecomunicazioni, nelle apparecchiature mediche e nell'elettronica di consumo.

I circuiti stampati a base di grafene incontrano numerosi ostacoli all'implementazione mainstream. La sintesi di grafene di alta qualità su scala richiede tecnologie di produzione economicamente vantaggiose. L'adattamento e l'ottimizzazione del grafene nei metodi di produzione dei PCB pone problemi di scalabilità e compatibilità con le attuali apparecchiature di produzione.

Inoltre, nonostante la notevole resistenza meccanica, il grafene non ha la flessibilità di alcuni materiali a base di polimeri. Questa limitazione può influire sulla sua applicabilità in dispositivi che richiedono flessibilità o conformabilità, come l'elettronica indossabile o i display flessibili.

I substrati in polimeri a cristalli liquidi (LCP) sono materiali per PCB adattabili e ad alte prestazioni. Caratteristiche elettriche come la bassa costante dielettrica e il fattore di dissipazione rendono l'LCP famoso. I substrati LCP sono ideali per le applicazioni ad alta frequenza che richiedono l'integrità del segnale. Le telecomunicazioni, gli aerei e la comunicazione di dati ad alta velocità traggono vantaggio dall'affidabilità della trasmissione di segnali ad alta frequenza dell'LCP.

Un altro vantaggio dell'LCP è la stabilità al calore. L'LCP ha un'elevata temperatura di transizione vetrosa e mantiene le sue qualità strutturali ed elettriche a molte temperature. I substrati in LCP sono ideali per l'elettronica automobilistica e i sistemi di controllo industriali, grazie alla loro resistenza al calore.

Le proprietà meccaniche dell'LCP contribuiscono alla sua diffusione nella progettazione di PCB. I substrati LCP possono essere prodotti in fogli sottili e flessibili, consentendo la produzione di circuiti stampati flessibili e rigidi-flessibili. Questa adattabilità è particolarmente vantaggiosa in settori come i dispositivi medici e l'elettronica indossabile, dove sono essenziali progetti conformi e leggeri.

I substrati LCP sono utilizzati in un'ampia gamma di settori. Dagli impianti medici all'elettronica portatile, dai dispositivi di comunicazione ad alta frequenza alle antenne, la versatilità dell'LCP soddisfa le esigenze dei sistemi elettronici contemporanei.

Tuttavia, il costo di produzione dei PCB a base di LCP può essere più elevato rispetto a quello dei materiali tradizionali, come l'FR-4. Questo fattore di costo può influenzare la scelta del materiale del substrato, in particolare nell'elettronica di consumo dove le considerazioni sui costi giocano un ruolo significativo.

07.03.2024

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!