Oltre all’industria elettronica, esistono altri settori in cui l’utilizzo di tecnologie basate su componenti ad alta frequenza è molto fiorente. Il PCB rappresenta il componente basilare di ogni circuito, che consente allo stesso di supportare un’ampia gamma di applicazioni, contribuendo alla realizzazione di prodotti end-to-end in numerosi settori.

Il motivo per cui i PCB ad alta frequenza sono ampiamente utilizzati in diverse applicazioni scientifiche e nel settore dell'elettronica in generale, è dovuto ai numerosi vantaggi che essi offrono. I principali vantaggi possono essere così sintetizzati:

- Costo relativamente basso, che permette la produzione in serie del circuito stampato;

- Riusabilità del circuito, che può essere utilizzato più volte per applicazioni diverse;

- Elevata durata e longevità del circuito;

- Dimensioni compatte del circuito, con tracce molto corte che riducono l’utilizzo di materiale conduttivo.

I fattori precedentemente elencati sono quelli che garantiscono il corretto funzionamento del circuito elettronico o elettrico ad alta frequenza.

e riceverete un preventivo per il vostro progetto di PCBA entro 10 minuti!

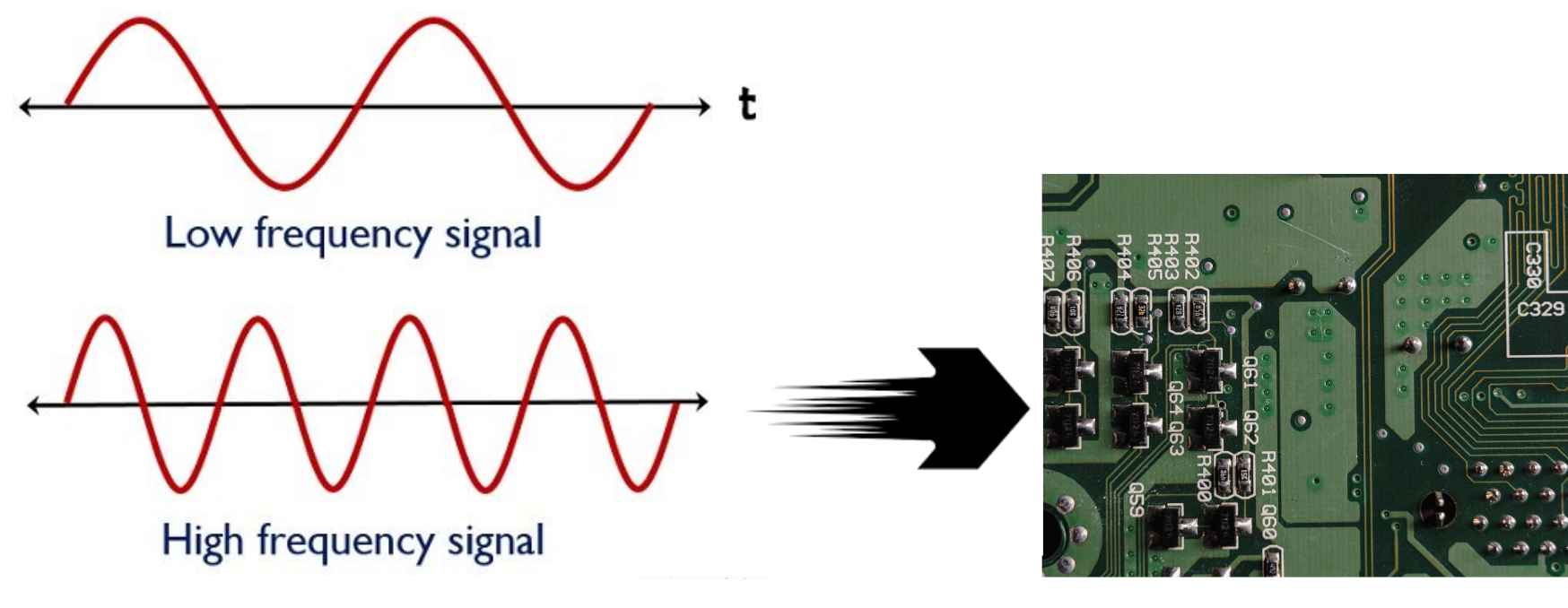

La Frequenza e la sua Relazione con il PCB

Figura 1: Segnali a Bassa e Alta frequenza

Fonte: Proto-Electronics

Fintanto che la frequenza si mantiene bassa, i parametri dei segnali rimangono all'interno della caratterizzazione dei dati e il circuito svolge tutte le sue funzionalità come previsto. Al crescere della velocità dei segnali presenti nel sistema, un valore di frequenza maggiore avrà un impatto sulle proprietà del circuito, sino alla potenziale compromissione del sistema. Se si utilizzano segnali di ingresso/uscita, ciò può comportare un effetto negativo sulla comunicazione dati attraverso le linee di trasmissione tra nodo trasmittente e nodo ricevente.

Quando la velocità dei segnali presenti nel circuito è bassa, l'impatto sullo stesso è minimo. Tuttavia, quando la velocità aumenta, il maggiore valore di frequenza diventa predominante, generando potenziali problemi come diafonia, oscillazioni indesiderate della tensione o della corrente e surriscaldamento, con conseguenze sulla risposta e sull’integrità del segnale.

Quando occorre un PCB ad Alta Frequenza?

I circuiti elettronici si comportano in modo molto differente alle alte frequenze. La ragione di ciò è da ricondursi a un cambiamento nel comportamento dei componenti passivi (resistenze, induttanze e condensatori).

L’alta frequenza comporta anche degli effetti parassiti su:

- Componenti attivi;

- Tracce del PCB;

- Percorsi di massa.

I segnali sono sensibili al rumore e offrono una tolleranza dell’impedenza molto più stringente rispetto a quella dei circuiti stampati tradizionali. I segnali che viaggiano tra due componenti possono sempre essere interrotti a causa del rumore provocato dalle alte frequenze. Ciò richiede una quantità maggiore di energia, pertanto una forma d’onda a frequenza più alta possiede una quantità maggiore di energia rispetto a una forma d’onda con la stessa ampiezza ma frequenza più bassa.

Fattori che influenzano i PCB ad alta frequenza

È importante garantire che i PCB prodotti siano in grado di funzionare correttamente alle alte frequenze senza presentare malfunzionamenti. Alcuni importanti fattori che influenzano il funzionamento del PCB alle alte frequenze sono i seguenti:

Scelta dei Materiali

I PCB che operano alle alte frequenze sono costruiti con materiali in grado di supportare il funzionamento continuo della scheda ad alta frequenza. A questo proposito, occorre tenere presente che il materiale utilizzato per la fabbricazione della scheda deve avere una costante dielettrica (Dk) e una tangente di perdita dielettrica (Df) molto basse.

I dielettrici sono materiali isolanti cattivi conduttori di elettricità, ma con una capacità intrinseca di immagazzinare la carica elettrica. La costante dielettrica (Dk) esprime la capacità del materiale isolante di accumulare una carica elettrica dovuta alla polarizzazione del dielettrico. Queste cariche immagazzinate ostacolano poi la propagazione dei segnali, provocando dei ritardi di propagazione indesiderati nel funzionamento ad alta frequenza.

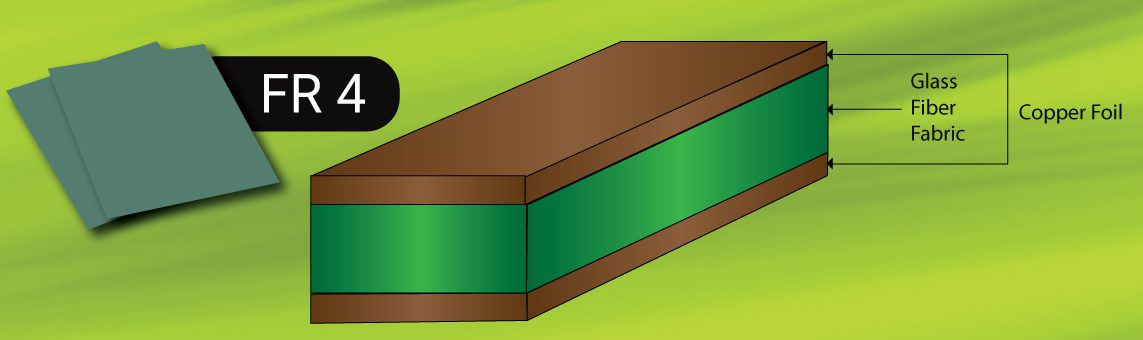

FR-4, acronimo di Flame Retardant Type 4, è il materiale standard utilizzato per la fabbricazione dei PCB sia per il suo basso costo, sia per la sua facilità di lavorazione. L’FR-4 è in pratica un materiale epossidico rinforzato con fibra di vetro intrecciata, è robusto e isolante, ma mostra delle gravi limitazioni quando viene utilizzato alle alte frequenze. La costante dielettrica del materiale, infatti, varia al crescere della frequenza, comportando un aumento delle perdite di segnale.

FR-4 è un buon materiale isolante e robusto, adatto alla fabbricazione dei PCB, ma si dimostra inadatto quando viene utilizzato alle alte frequenze. La variazione della costante dielettrica che si manifesta ad alta frequenza comporta un incremento delle perdite di segnale.

Figura 2: Flame Retardant Type 4 (FR-4)

Fonte: ProtoExpress

La tangente di perdita dielettrica (Df) misura la velocità di assorbimento dell’energia trasportata da un campo elettromagnetico quando si muove attraverso un dielettrico. Essa è definita da tan (δ). Quando un dielettrico è attraversato da frequenze elevate, la quantità di energia assorbita dal dielettrico stesso aumenta, facendo vibrare le molecole a un ritmo maggiore, che si traduce successivamente in una perdita del segnale.

Gestione Termica del PCB

La gestione termica è un altro aspetto critico della tecnologia PCB che i progettisti devono prendere in considerazione. Quando i PCB sono alimentati con segnali ad alta frequenza, il circuito comincerà a subire delle perdite di segnale, mentre il materiale con cui è fabbricato il circuito potrebbe iniziare a generare del calore. Quando le frequenze elevate passano attraverso il materiale, si generano delle perdite elevate che si traducono in un aumento del calore prodotto dal PCB. La massima temperatura operativa, o MOT (Maximum Operating Temperature), rappresenta il massimo valore di temperatura a cui il PCB può operare. Quando la temperatura del PCB supera il valore MOT, le prestazioni del circuito stampato degradano.

L’espansione subita dal PCB è un altro dei principali effetti collaterali del surriscaldamento. I componenti elettronici hanno dimensioni sempre più ridotte e per tali dispositivi lo spazio disponibile sul PCB rappresenta un potenziale problema. Facendo funzionare il PCB a temperature elevate, si provoca un’espansione del materiale che può causare danni al circuito stampato.

● Assorbimento di umidità

Differenti livelli di assorbimento dell’acqua creano dell’umidità che influisce sulla costante dielettrica e sulla tangente di perdita dielettrica del circuito. Anche una piccola quantità di umidità è in grado di modificare la conduttività elettrica del circuito. Occorre pertanto selezionare materiali che garantiscano una buona capacità di assorbimento dell’acqua.

● Adattamento di impedenza

Quando un segnale viene trasmesso, l’impedenza del carico dovrebbe corrispondere all’impedenza del segnale trasmesso. Quando ciò avviene, il segnale trasmesso non subisce alcuna riflessione e tutta l’energia trasmessa è disponibile al carico. Nei PCB ad alta frequenza, l’adattamento di impedenza rappresenta un requisito standard per ogni segnale. L’adattamento di impedenza dovrebbe quindi essere garantito per una corretta trasmissione dei segnali.

● Eliminazione della diafonia

I segnali non richiesti dalle prestazioni del circuito, dovuti principalmente all’accoppiamento di campi elettromagnetici, vengono indicati con il termine diafonia (crosstalk).

In un PCB, la diafonia può essere ridotta utilizzando i seguenti metodi.

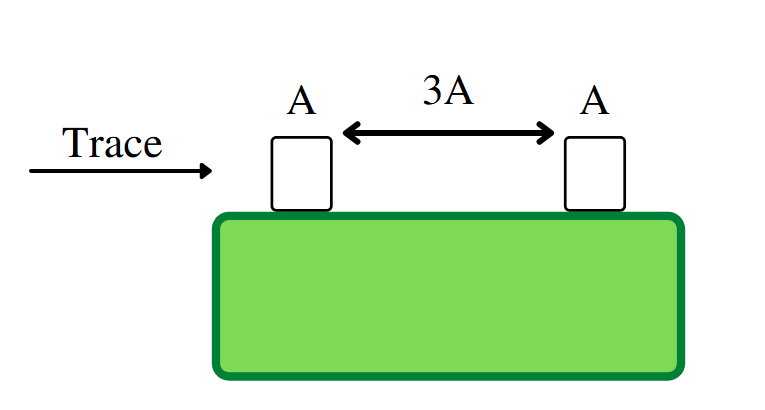

Separazione tra le tracce e larghezza minima: la diafonia orizzontale si verifica quando le tracce sono troppo vicine tra loro. Questo problema può essere risolto assicurandosi che ogni traccia del PCB abbia una larghezza più piccola possible e che la distanza tra i punti centrali di due tracce sia almeno pari a tre volte la larghezza della traccia stessa.

Figura 3: Traccia e corrente

Fonte: Proto-Electronics

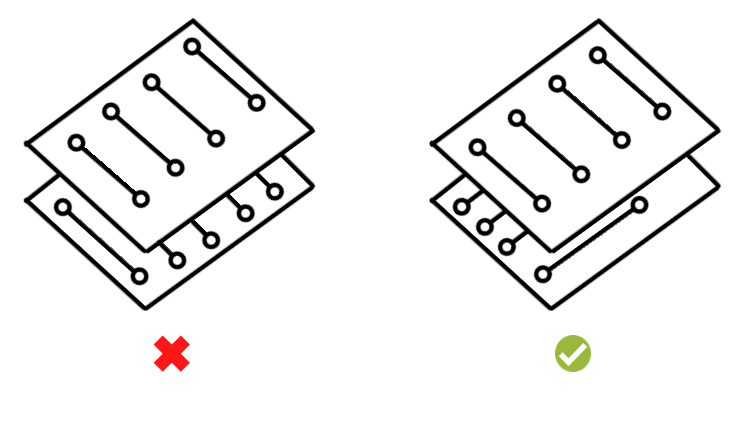

Layer adiacenti perpendicolari: il crosstalk verticale si verifica quando layer adiacenti tra loro hanno tracce parallele. Ciò può essere evitato assicurandosi che durante il routing del circuito le tracce poste su layer adiacenti siano tra loro perpendicolari. Ad esempio, se le tracce su un layer sono dirette da nord verso sud, le tracce sui layer adiacenti devono essere dirette da est verso ovest, in modo da essere perpendicolari tra loro.

Figura 4: Direzione alternata delle tracce

Fonte: Proto-Electronics

Utilizzo di Piani di Massa continui: L’inserimento di un piano di massa tra due layer adiacenti riduce il rischio che si creino fenomeni di accoppiamento laterale. Inoltre, si possono risolvere altri problemi come la riduzione del loop di corrente nei condensatori di bypass, il controllo dell’impedenza delle tracce e altro ancora.

Isolare le Tracce che conducono Segnali ad Alta Frequenza dalle Tracce che conducono Segnali Asincroni: i segnali ad alta frequenza, come i clock, dovrebbero essere mantenuti a una certa distanza dalle tracce che portano gli altri segnali, in modo tale da ridurre gli effetti della diafonia. I segnali asincroni, come il reset o le linee di interrupt, vengono normalmente posti vicino alle linee di alimentazione, in quanto il loro utilizzo avviene con frequenza molto ridotta.

Utilizzo di Segnali Differenziali: la diafonia può essere ridotta utilizzando segnali differenziali, ovvero segnali che hanno la stessa ampiezza ma polarizzazione diversa, formando un singolo segnale ad elevata velocità. Poiché il rumore elettromagnetico influisce allo stesso modo su entrambe le linee, in ricezione il segnale viene ottenuto come differenza tra i valori di tensione delle due linee, annullando l’effetto del rumore sul segnale. Le coppie di segnali differenziali dovrebbero essere mantenute a una distanza dalle altre tracce che portano segnali almeno pari a tre volte l’ampiezza della traccia stessa.

Utilizzo di Materiali con Bassa Costante Dielettrica: i PCB fabbricati con materiali aventi una bassa costante dielettrica presentano una diafonia minima, in quanto la mutua induttanza o mutua capacità tra le tracce è ridotta.

Tecniche di Gestione Termica per PCB ad Alta Frequenza

Via Termici: una gestione efficace del calore può essere eseguita incorporando dei via termici sulle aree ricoperte di rame. In questo modo, il calore può essere dissipato nell’ambiente circostante attraverso i via termici. Affinchè il calore possa essere dissipato in modo efficace, ogni via termico dovrebbe avere un diametro almeno pari a 0,1 mm. Maggiore è il numero di via termici, maggiore sarà la quantità di calore dissipata.

Figura 5: Array di via termici per un componente QFN

Fonte: Cdntwrk

Utilizzo di tracce più larghe: Le tracce con larghezza maggiore aiutano a massimizzare la dissipazione di calore e a ridurre gli hot spot sul PCB. Quando si aumenta la larghezza delle tracce, occorre fare attenzione che le stesse non siano troppo ampie, in modo tale da non incorrere in fenomeni di diafonia.

Utilizzo di Dissipatori e Ventole: se il calore prodotto dal PCB è maggiore del calore che può essere dissipato senza incorrere in malfunzionamenti, la soluzione è quella di utilizzare dissipatori e ventole di raffreddamento. I dissipatori sono solitamente posizionati sui componenti che generano la maggiore quantità di calore, come CPU o MCU. Essi rimangono poi esposti all’aria, oppure fissati con viti direttamente sul PCB. Una ventola di raffreddamento viene invece utilizzata quando il PCB è racchiuso all’interno di un contenitore, favorendo la dissipazione dell’aria calda nell’ambiente circostante.

Oltre alle tecniche precedentemente menzionate, è opportuno separare gli elementi che producono calore dagli elementi che sono sensibili al calore, in modo tale da non provocare loro alcun danno. Utilizzando il software di analisi per i circuiti stampati, è possibile identificare potenziali punti termici nei PCB. Nel caso in cui i PCB siano montati verticalmente, è necessario assicurarsi che i componenti che generano calore siano posizionati verso l'alto.

Altium Designer, PADS Standards, ANSYS, e altri ancora sono alcuni dei software di simulazione che possono aiutare a identificare la distribuzione termica del PCB.

Selezione del Materiale per PCB ad Alta Frequenza

Per la fabbricazione di PCB ad alta frequenza, sono richiesti dei materiali speciali in grado di supportare i segnali ad elevata velocità. Alcuni di questi materiali sono elencati di seguito:

Rogers 4350B HF: simile all’FR-4, anche questo materiale ha dei costi di fabbricazione molto bassi. Inoltre, esso offre una eccellente stabilità dimensionale.

Taconic TLX: questo materiale, composto di fibra di vetro PTFE, è molto stabile dal punto di vista fisico, con eccellenti proprietà termiche, meccaniche ed elettriche. Tuttavia, il suo problema consiste nella difficoltà di fabbricazione.

Taconic RF-35 Ceramic: si tratta di un materiale a basso costo formato da PTFE riempito di ceramica e vetro. È piuttosto semplice da fabbricare, offre una moderata resistenza all’abrasione, ottime prestazioni elettriche e bassa dissipazione di potenza.

Rogers RO3001: questo materiale è costituito da un film adesivo con una costante dielettrica relativamente bassa. È anche molto resistente agli agenti chimici e alle alte temperature.

ARLON 85N: l’ARLON 85N offre una resistenza termica molto elevata ed è composto da pura resina poliammidica.

Costante Dielettrica dei Materiali Selezionati

La costante dielettrica (Dk) del materiale selezionato dovrebbe essere più piccola possibile. La velocità di trasmissione del segnale è infatti inversamente proporzionale alla radice quadrata della costante dielettrica del materiale. Quando il materiale selezionato ha una costante dielettrica elevata, viene introdotto un ritardo nella trasmissione del segnale. Anche la perdita dielettrica (CC) dovrebbe essere più piccola possibile. La perdita di segnale sarà tanto minore quanto è più bassa la perdita dielettrica.

|

Grandezza |

Materiale A |

Materiale B |

Materiale C |

Materiale D |

|

Dk

|

2,1-2,5 |

2,4-2,7 |

3,5-3,8 |

4,0-4,5 |

|

Df |

0,0009-0,0017 |

0,0007-0,001 |

0,009-0,013 |

0,018-0,022 |

|

T |

25°C |

210°C |

185°C-220°C |

120°C |

|

Resistenza alla migrazione ionica |

A>B>C>D |

|||

|

Resistenza all’umidità |

A>C>B>D |

|||

|

Producibilità |

D>C>B>A |

|||

|

Costo |

A>B>C>D |

|||

La precedente tabella confronta alcuni parametri che influenzano la scelta del materiale, come costante dielettrica del substrato, perdita dielettrica, temperatura (T), resistenza alla migrazione ionica, resistenza all'umidità, producibilità e costo. Il risultato del confronto è che il materiale C verrà selezionato per questo tipo di circuito stampato multistrato ad alta frequenza e alta velocità.

31.05.2022