De groeiende vraag naar compactere elektronische producten vereist printplaten met meerdere lagen en een driedimensionaal ontwerpperspectief. Dit ontwerpperspectief brengt nieuwe problemen met zich mee voor ontwerpstrategieën, zoals SMD-verpakking en stapeling van lagen. Stackup, of stapeling van printplaten, is de laatste tijd sterk in belang toegenomen, met de productie van steeds complexere printplaten die uit vele lagen bestaan. De eerste printplaatprototypes waren eenvoudig en dienden enkel als verbindingsbasis voor elektronische componenten. Gezien hun eenvoud was de noodzaak om meerdere lagen te stapelen minimaal. Laten we enkele regels onderzoeken om stapelingen beter te ontwerpen en zo uiterst professionele systemen te creëren.

Stackup

Een stackup is een opstelling van lagen koper en isolatoren die samen een printplaat vormen vóór het ontwerp van de uiteindelijke lay-out van de printplaat. Een goede stackup beheren is niet bepaald eenvoudig en bedrijven die meerlagige printplaten maken, zoals Proto-Electronics, een Europees platform dat zich toelegt op de snelle prototypering van SMT-printplaten en THT-componenten, voor professionals, moeten daarbij het voortouw nemen.

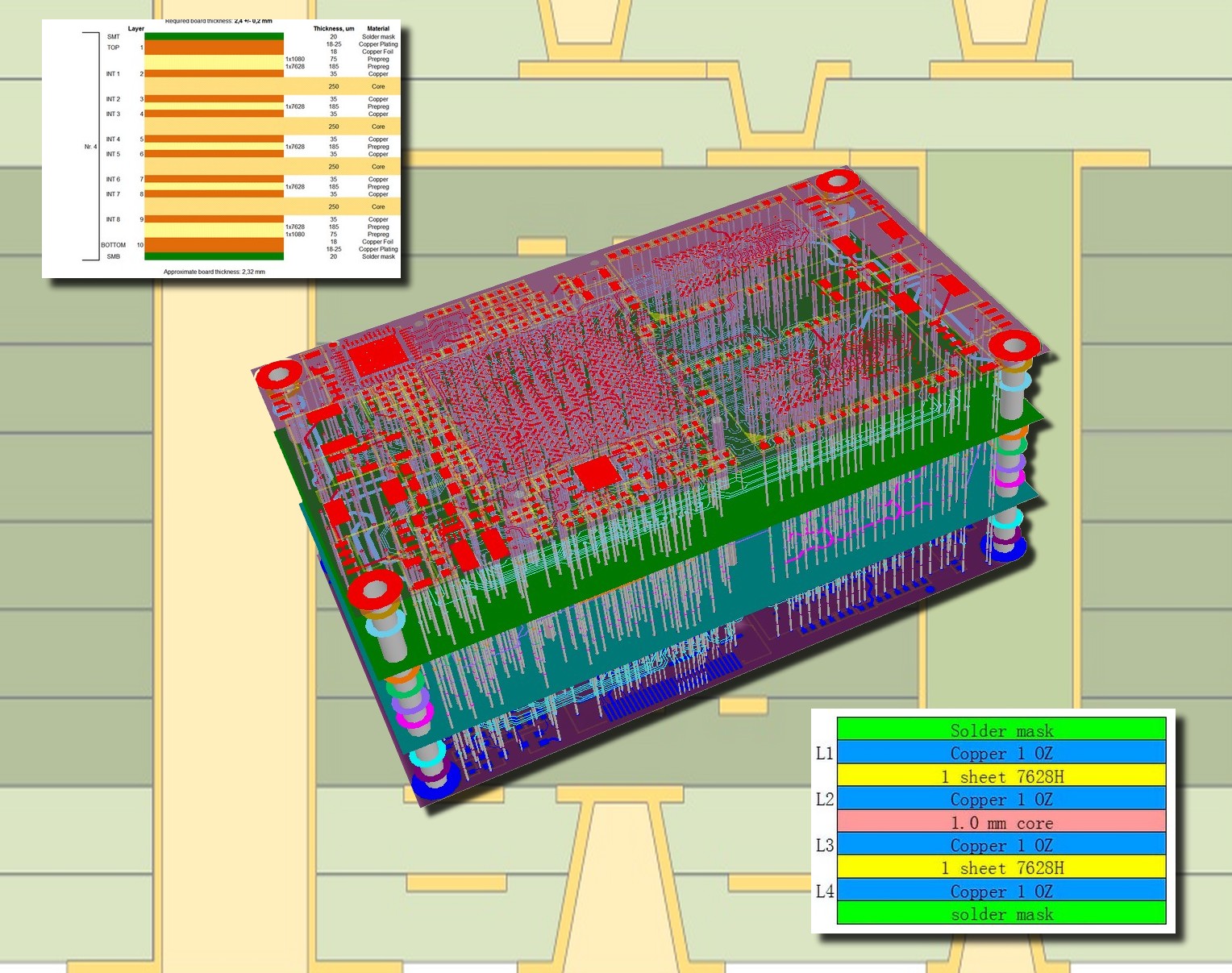

Het hebben van meerdere lagen (zie figuur 1) verhoogt het vermogen van de printplaat om energie te verdelen, vermindert kruisinterferentie, elimineert elektromagnetische interferentie en ondersteunt hogesnelheidssignalen. Terwijl een stackup het mogelijk maakt om meerdere elektronische schakelingen op een enkele printplaat te krijgen dankzij de verschillende lagen van de printplaat, biedt de stackupstructuur nog vele andere voordelen:

- een stapeling van printplaatlagen kan helpen om de kwetsbaarheid van de schakeling voor externe ruis te minimaliseren, alsmede straling te minimaliseren en impedantie- en overspraakproblemen bij hogesnelheidssystemen te verminderen;

- een goede printplaatstapeling kan ook bijdragen tot een efficiënte en goedkope eindproductie;

- een juiste stapeling van printplaatlagen kan de elektromagnetische compatibiliteit van het project verbeteren.

Bij een enkellaagse of dubbellaagse printplaat wordt zelden gekeken naar de dikte van de printplaat. Met de komst van meerlaagse printplaten begint de stapeling echter steeds kritischer te worden en is de uiteindelijke kostprijs de factor die het hele project beïnvloedt. De eenvoudigste stackups kunnen bestaan uit 4-laagse printplaten tot de meer complexe die een professionele sequentiële laminering vereisen. Hoe hoger het aantal lagen, hoe meer de ontwerper vrij is om zijn schakeling te ontrafelen, met minder kans om verstrikt te raken in ‘onmogelijke’ oplossingen. De overlappende bewerkingen van de printplaat bestaan uit het ordenen van de koperlagen en de isolatielagen waaruit een schakeling is opgebouwd. De stackup die u kiest speelt zeker een belangrijke rol in de prestaties van de printplaat op verschillende manieren.

Figuur 1: Voorbeeld van printplaten gemaakt door Proto-Electronics

Figuur 2: Met een goed stackupbeheer kunt u uitstekende producten verkrijgen

Zo kan een goede stapeling de impedantie van de printplaat verlagen en straling en overspraak beperken. Het heeft ook een grote invloed op de EMC-prestaties van een product. Aan de andere kant kan een slecht stackupontwerp de straling en ruis van de schakeling aanzienlijk verhogen. Er zijn vier belangrijke factoren waarmee rekening moet worden gehouden bij een stackup van printplaten:

- het aantal lagen

- het aantal en de soorten gebruikte vlakken (vermogensvlakken en aardingsvlakken)

- de sortering en volgorde van de niveaus

- de afstand tussen de niveaus

Gewoonlijk wordt niet veel aandacht besteed aan deze factoren, behalve aan deze die van invloed zijn op het aantal lagen. Vaak is de vierde factor niet eens bekend bij de printplaatontwerper. Bij het bepalen van het aantal lagen moet u rekening houden met het volgende:

- het aantal te geleiden signalen en hun kosten;

- de bedrijfsfrequentie;

- of het product zal voldoen aan klasse A- of klasse B-emissie-eisen;

- of de printplaat al dan niet in een afgeschermde houder zal worden geplaatst;

- of het ontwerpteam deskundig is op het gebied van EMC-regels en -voorschriften.

Alle factoren zijn belangrijk en kritisch en moeten in gelijke mate in overweging worden genomen. Meerlaagse printplaten waarbij gebruik wordt gemaakt van een massa- en vermogensvlak zorgen voor een aanzienlijke vermindering van de uitgestraalde emissies. Een vuistregel, die vaak wordt gebruikt, is dat een meerlaagse printplaat 15 dB minder straling produceert dan een tweelaagse printplaat, waarbij alle andere factoren gelijk zijn.

Enkele regels

Er zijn honderden regels en criteria voor het beheer van een goede stackup. Laten we er gewoon een paar bekijken:

- aardingsvlakplaten zijn beter omdat ze signaalgeleiding in een microstrip- of striplijnconfiguratie mogelijk maken. Het vermindert ook de aardingsimpedantie aanzienlijk en zodoende de aardingsruis;

- hogesnelheidssignalen moeten worden geleid op tussenlagen tussen de verschillende niveaus. Op deze manier kunnen aardingsvlakken als een schild fungeren en de straling tegenhouden die bij hoge snelheid van de sporen komt;

- de signaallagen moeten zeer dicht bij elkaar liggen, zelfs in aangrenzende vlakken.

- Een signaallaag moet altijd aan een vlak grenzen;

- Meerdere aardingsvlakken zijn zeer voordelig, omdat zij de aardingsimpedantie van de printplaat verlagen en de straling op een gezamenlijke manier verminderen;

- de vermogens- en aardingsvlakken moeten rigoureus aan elkaar worden gekoppeld;

Om al deze doelstellingen te bereiken is het noodzakelijk om met minstens acht lagen te werken.

Bovendien:

- is het vanuit mechanisch oogpunt raadzaam een dwarsdoorsnede uit te voeren om vervormingen te voorkomen;

- zouden de configuraties symmetrisch moeten zijn. Bijvoorbeeld, op een printplaat met acht lagen moet, als niveau 2 een vlak is, niveau 7 ook een vlak zijn;

- als de signaalniveaus zich naast de niveaus van het vlak (aarding of vermogen) bevinden, kan de retourstroom over een aangrenzend vlak lopen, waardoor de inductantie van het retourpad tot een minimum wordt beperkt;

- om de prestaties op het gebied van ruis en EMI verder te verbeteren, kan de isolatie tussen een signaallaag en het aangrenzende vlak nog dunner worden gemaakt;

- een belangrijke overweging die moet worden gemaakt is de dikte van elke signaallaag. Er zijn standaarddiktes, samen met de eigenschappen van verschillende soorten printplaatmateriaal. Bij de keuze van de materialen is het raadzaam rekening te houden met hun elektrische, mechanische en thermische eigenschappen;

- Gebruik uitstekende software om u te helpen uw stackup te ontwerpen. Dit alles moet worden gedaan om de juiste materialen uit de bibliotheek te kiezen en impedantieberekeningen uit te voeren op basis van de materialen en hun afmetingen.

Conclusies

Bij de hoge bedrijfssnelheden van de huidige schakelingen is een zorgvuldig printplaatontwerp noodzakelijk, en het is in alle opzichten een kunst aan het worden. Een slecht ontworpen printplaat kan de elektrische prestaties van de signaaloverdracht, de vermogensafgifte, de produceerbaarheid en de betrouwbaarheid op lange termijn van het eindproduct nadelig beïnvloeden.

De verzending van Gerber-bestanden naar bedrijven is bepalend voor de productiekosten, die, zoals voor alle andere goederen, worden verlaagd naargelang de vereiste hoeveelheden. De wereldwijde groei van de markt van printplaten wordt gestimuleerd door het toegenomen gebruik van meerlaagse, flexibele printplaten; De dichtheid van de printplaten en de complexiteit van het ontwerp blijven toenemen naarmate elektronische bedrijven meer functies proberen toe te voegen aan de apparaten. Prijs, kwaliteit, levertijd en service zijn de meest voorkomende criteria voor het kiezen van een printplaatfabrikant en de meeste mensen kijken eerst naar de prijs.

De missie van Proto-Electronics bestaat erin u te helpen in deze cruciale prototyperingsfase door uw doorlooptijden te verkorten. Online offertes in 10 minuten en doorlooptijden vanaf 5 werkdagen geven u meer gemoedsrust om te werken.