De assemblagefase van een printplaat, ook bekend onder het acroniem PCBA (Printed Circuit Board Assembly) is het proces waarbij de verschillende componenten die nodig zijn om een elektronische schakeling te maken, op de printplaat worden geplaatst, klaar om de volgende lasfase te ondergaan. PCBA is dus een van de verschillende stappen van het vervaardigingsproces van een gedrukte schakeling en brengt als zodanig een aantal kritische punten met zich mee die vooral te maken hebben met de componenten, die we nu in detail zullen analyseren.

Assemblagetechnieken

In de loop der jaren hebben de elektronicatechnologieën zich in een snel tempo ontwikkeld, hetgeen van invloed is geweest op de technieken die vereist zijn voor de assemblage van printplaten. In het algemeen kunnen we twee belangrijke technologieën onderscheiden die worden gebruikt voor de assemblage van gedrukte schakelingen, waaraan een derde wordt toegevoegd, verkregen als een combinatie van de eerste twee.

Opbouwmontage

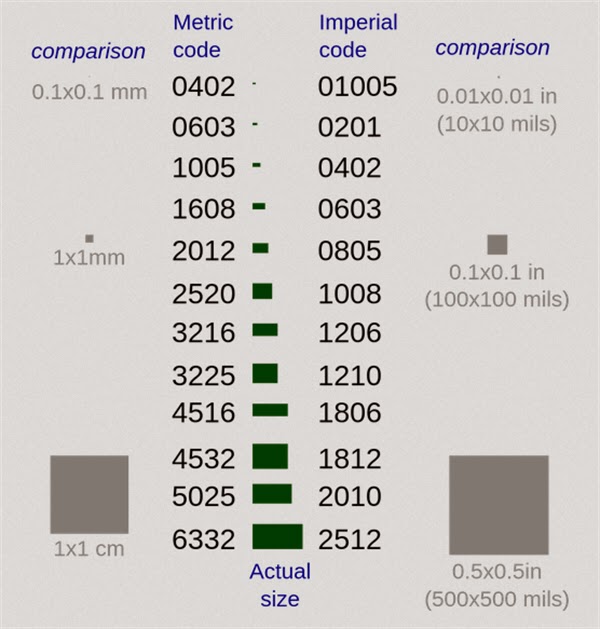

Ook bekend als SMT, van het acroniem Surface Mount Technology, bestaat deze techniek uit het plaatsen van Surface Mount Devices (SMD) op de printplaat. SMD-componenten hebben zeer kleine standaardpakketten en zijn daarom bijzonder gevoelig en kritisch tijdens de assemblagefase (de positionering en de tijdens het solderen bereikte temperatuur moeten zorgvuldig worden gecontroleerd). De huidige oppervlakteassemblagemachines maken gebruik van volautomatische technieken (zoals ‘pick & place’) waarmee de afzonderlijke componenten kunnen worden opgepakt en vervolgens met uiterste nauwkeurigheid op de printplaat worden geplaatst. Een SMD-component, zoals in het geval van het 01005-pakket, kan zelfs afmetingen bereiken die kleiner zijn dan de punt van een potlood (zie figuur 1).

Figuur 1: Tabel met de afmetingen van SMD-pakketten

Doorvoermontage

Ook bekend onder de term THT, acroniem voor Thru-Hole Technology, vertegenwoordigt deze technologie de techniek die traditioneel wordt gebruikt voor de assemblage van printplaten. Ze is van toepassing op componenten (condensatoren, spoelen, transformatoren, maar ook grote weerstanden en inductanties) met twee of meer aansluitklemmen die in de fase van de vervaardiging zijn voorbereid om door de in de printplaat gemaakte gaten te gaan. Het lassen gebeurt aan de kant waar de aansluitklemmen uitkomen. Terwijl SMT-technologie meer geschikt is voor kleine componenten, kunnen met doorvoermontage zelfs zeer grote componenten worden gemonteerd.

Gemengde technologie

De laatste generatie elektronische schakelingen heeft een hoge mate van complexiteit bereikt, waarbij een groot aantal componenten wordt opgenomen in een steeds beperktere ruimte. Tegenwoordig is het niet altijd mogelijk een PCBA uit te voeren die slechts één soort componenten bevat (SMD of PTH), terwijl het gecombineerde gebruik van SMT- en THT-technologieën in de assemblagefase steeds meer ingang vindt, hetgeen op passende wijze moet worden aangepast en in de juiste volgorde moet worden uitgevoerd om zowel de assemblage als het daaropvolgende lassen te vereenvoudigen.

Het kritische karakter van de componenten

Wanneer een printplaat storingen vertoont, zijn deze meestal toe te schrijven aan één of meer componenten. Om een snelle en foutloze assemblage te verkrijgen, is het daarom belangrijk te bepalen wat de belangrijkste kritische factoren van de componenten zijn en hun vermogen om storingen te veroorzaken.

Vocht

Vocht is een belangrijke bedreiging voor elektronische componenten die op printplaten worden geassembleerd. Het kan zowel tijdens de fabricage van de component als tijdens de verschillende fasen van de bouw van de printplaat worden gevormd. Bovendien kunnen de gedrukte schakeling en de daarop geassembleerde componenten onderhevig zijn aan condensatieverschijnselen, die typisch ontstaan wanneer de printplaten worden opgeslagen in recipiënten waarvan de temperatuur lager is dan die van de externe omgeving. De hoge gevoeligheid voor vocht van sommige componenten moet dus zorgvuldig geëvalueerd worden bij de keuze van de componenten zelf.

Temperatuur

In de industrie, de automobielsector en de transportsector moeten printplaten in extreme omgevingsomstandigheden werken, waarin temperatuur, druk en corrosie de werking van de componenten en de schakeling kunnen veranderen. Aangezien in vele contexten een groot temperatuurbereik verplicht is, is het altijd noodzakelijk de effecten van de temperatuur zorgvuldig te evalueren, robuuste componenten te kiezen en passende thermische beheertechnieken toe te passen, actief of passief, die ontworpen zijn om de bedrijfstemperaturen van de componenten binnen de perken te houden.

Spannings- en stroompieken

Spannings- en stroompieken die worden veroorzaakt door voedingsleidingen, door ontwerpfouten, door slijtage van sommige componenten of (in het geval van schakelingen met een hoog vermogen) door de vorming van echte elektrische vlambogen, kunnen de meest kwetsbare componenten onherstelbaar vernielen indien zij niet naar behoren beschermd zijn.

Straling

In de meeste gevallen beperken de aspecten in verband met straling zich tot het minimaliseren van de effecten van elektromagnetische straling (EMI). Dit aspect is zeer belangrijk omdat het, indien het wordt verwaarloosd, kan leiden tot problemen met de signaalintegriteit, zodanig dat de betrouwbare overdracht van een hogesnelheidssignaal tussen twee punten in de schakeling niet meer mogelijk is. In het geval van printplaten in ruimtevaartuigen, waar de betrouwbaarheid extreem moet zijn, kunnen de effecten van straling op de elektronische componenten aanzienlijke schade veroorzaken.

Mechanische spanningen

Bij de assemblage van printplaten die bestemd zijn voor toepassingen in de industrie, de lucht- en ruimtevaart en de automobielsector (om de belangrijkste te noemen) moet terdege rekening worden gehouden met de aspecten in verband met mechanische spanning. Daartoe behoren schokken en trillingen die de printplaat kunnen verbuigen of breken, maar ook een gedeeltelijke loslating van de mechanisch meest gevoelige componenten of met het grootste gewicht kunnen veroorzaken.

Levensduur

Als gevolg van de snelle ontwikkeling van elektronische technologieën hebben componenten een beperkte levensduur, waarna ze verouderd raken of, zoals men zegt, aan het ‘einde van hun levensduur’ (EOL, ‘end of live’) komen. Als u dit aspect negeert en in uw ontwerpen componenten blijft gebruiken die zich in de EOL-status bevinden, verhoogt u de kans op defecten of storingen als gevolg van slijtage en fysieke of mechanische spanning aanzienlijk. Omdat de componenten in EOL-status ingehaald zijn door nieuwe technologische ontwikkelingen en niet meer worden geactualiseerd, zullen ze vermoedelijk niet meer aan de nieuwe prestatie-eisen kunnen voldoen, waardoor ze met grotere foutmarges en een grotere kans op falen werken.

Enkele tips voor de assemblage

Na een analyse van het effect op de assemblage van enkele kritische punten in verband met de componenten, zullen wij nu enkele regels voor een goed ontwerp geven die de kwaliteit van de PCBA kunnen vereenvoudigen en verbeteren.

1 - Gebruik van gemengde technologieën

De algemene regel is het gebruik van gemengde assemblagetechnologieën minimaliseren en beperken tot specifieke gevallen. Bijvoorbeeld, het voordeel van het inbrengen van één component via een gat (PTH) wordt bijna nooit gecompenseerd door de extra kosten en tijd die nodig zijn voor de assemblage. In plaats daarvan verdient het de voorkeur, en is het efficiënter, om meerdere PTH-componenten te gebruiken of om ze volledig uit het ontwerp te verwijderen. Als het gebruik van PTH-technologie vereist is, wordt aanbevolen om alle componenten die via een gat worden ingebracht op dezelfde zijde van de gedrukte schakeling te plaatsen, waardoor de voor de assemblage vereiste tijd wordt verkort.

2 – Grootte van de componenten

Tijdens de ontwerpfase van de printplaat is het belangrijk om voor elke component de juiste pakketgrootte te kiezen. Over het algemeen moeten kleinere pakketten alleen worden gekozen als daar een goede reden voor is; anders wordt naar grotere pakketten gekeken. Heel vaak kiezen elektronica-ontwerpers namelijk voor componenten met onnodig kleine pakketten, waardoor problemen kunnen ontstaan tijdens de assemblagefase en de schakeling mogelijk moet worden gewijzigd. Afhankelijk van de omvang van de vereiste wijziging is het in sommige gevallen handiger om een hele printplaat opnieuw te assembleren in plaats van de vereiste componenten te verwijderen en te solderen.

3 – Voetafdruk van de componenten

De voetafdruk van de componenten is een ander belangrijk aspect van de assemblage. De ontwerper van de printplaat moet er daarom voor zorgen dat elke voetafdruk nauwkeurig wordt gemaakt, gebaseerd op het landingspatroon in het gegevensblad van elke geïntegreerde component. Het belangrijkste probleem dat door een onjuiste voetafdruk wordt veroorzaakt, is het optreden van het zogenaamde ‘tombstoning’, ook bekend als het Manhattan-effect of het krokodileffect. Dit probleem, dat optreedt wanneer een geïntegreerde component tijdens het solderen ongelijkmatig wordt verhit, zorgt ervoor dat hij slechts aan één zijde aan de printplaat kleeft in plaats van aan beide. Tombstoning, dat vooral optreedt bij passieve SMD-componenten zoals weerstanden, condensatoren en spoelen, wordt veroorzaakt door ongelijkmatige verwarming als gevolg van:

- onjuiste afmetingen van de landingspatronen die bij de componenten horen

- verschillende amplitudes van de sporen die aangesloten zijn op de twee pads van de component

- een zeer grote spoorbreedte die als koellichaam fungeert

4 - Afstand tussen de componenten

Een van de belangrijkste oorzaken van slecht werkende printplaten is oververhitting als gevolg van onvoldoende ruimte tussen de componenten. Ruimte is een kritische hulpbron, vooral bij zeer complexe schakelingen die aan zeer hoge eisen moeten voldoen. Als een component te dicht bij andere componenten wordt geplaatst, kunnen verschillende soorten problemen ontstaan, waarvan de ernst ook wijzigingen in het ontwerp van de printplaat of het vervaardigingsproces kan vereisen, met tijdverlies en hogere kosten tot gevolg.

Zorg er bij het gebruik van geautomatiseerde assemblage- en testmachines voor dat elk component ver genoeg verwijderd is van mechanische onderdelen, printplaatranden en alle andere componenten. Componenten die te dicht bij elkaar liggen, of verkeerd gedraaid zijn, zijn een bron van problemen tijdens het golfsoldeerproces. Indien de grotere componenten bijvoorbeeld de lagere componenten voorafgaan langs het door de golf gevolgde pad, kan er een ‘schaduw’-effect ontstaan, met als gevolg een verzwakking van de lasnaden. Geïntegreerde schakelingen die loodrecht op elkaar zijn gedraaid, kunnen hetzelfde effect veroorzaken.

5 – Bijwerking van de componentenlijst

De onderdelenlijst (BOM) is een sleutelfactor voor zowel de ontwerp- als de assemblagefase van de printplaat. Als de BOM fouten of onnauwkeurigheden bevat, bestaat het risico dat de assemblagefase door de fabrikant wordt opgeschort totdat deze problemen zijn opgelost. Een manier om ervoor te zorgen dat het BOM altijd correct en up-to-date is, is om het BOM grondig te herzien telkens als het PCB-ontwerp wordt bijgewerkt. Indien er bijvoorbeeld een nieuwe component aan het oorspronkelijke project wordt toegevoegd, moet worden nagegaan of de BOM is bijgewerkt en aangepast door de juiste waarden voor het onderdeelnummer, de beschrijving en de waarde van het onderdeel in te voeren.

6 – Gebruik van vaste merktekens

Vaste merktekens, ‘fiducials’ of ‘fiducial markers’ in het Engels, zijn afgeronde koperen vormen die dienen als oriëntatiepunten voor pick-and-place assemblagemachines. Met behulp van de fiducials kunnen deze geautomatiseerde machines de oriëntatie van de printplaat herkennen en kleine opbouwcomponenten zoals een Quad Flat Package (QFP), Ball Grid Arrays (BGA) of Quad Flat No-Lead (QFN) op de juiste wijze assembleren.

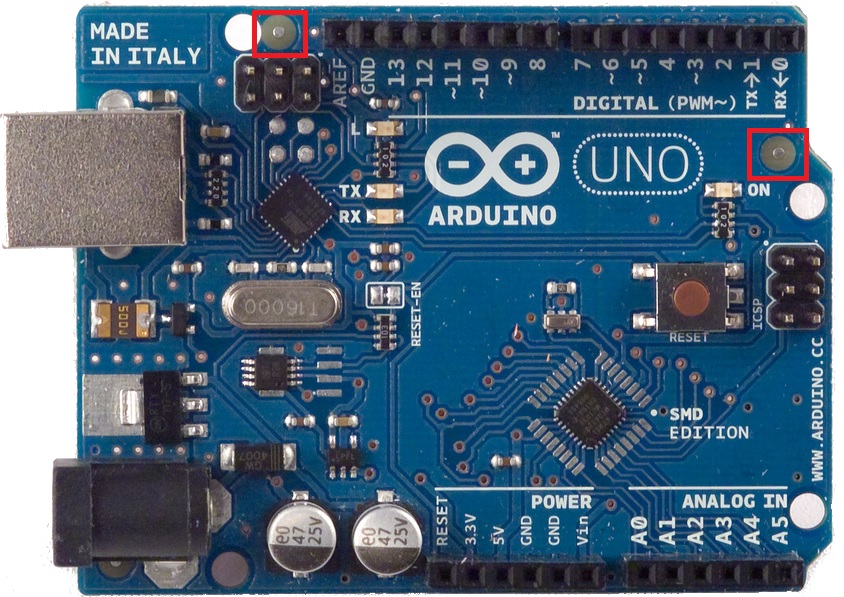

Vaste merktekens kunnen in twee klassen worden ingedeeld: algemene en lokale vaste merktekens Algemene vaste merktekens worden op de rand van de printplaat geplaatst, zodat pick-and-place machines de oriëntatie van de printplaat in het X-Y-vlak kunnen detecteren. Lokale vaste merktekens, die op de hoeken van vierkante SMD-componenten worden geplaatst, worden door pick-and-place machines gebruikt om de voetafdruk van een component nauwkeurig te lokaliseren, waardoor relatieve positioneringsfouten tijdens de assemblage worden beperkt. De vaste merktekens spelen een fundamentele rol wanneer het project veel componenten bevat die binnen een korte afstand van elkaar zijn geplaatst. Figuur 2 toont de geassembleerde Arduino Uno-plaat, met twee algemene vaste merktekens, die in het rood gemarkeerd zijn.

Figuur 2: voorbeeld van een algemeen vast merkteken