De printplaat, of PCB, vertegenwoordigt het hart en de ziel van elke elektronische schakeling. Aangezien hij verantwoordelijk is voor de elektrische verbinding tussen de componenten en de interface van het apparaat met de buitenwereld, is het duidelijk dat zelfs de kleinste ontwerpfout extra vertragingen of kosten tijdens de fabricage kan veroorzaken, of kan leiden tot een slechte werking of het volledig falen van de schakeling. Met de nieuwste en meest innovatieve ontwerptools kunnen printplaatfabrikanten de productiekosten aanzienlijk verlagen in vergelijking met vroeger. In sommige gevallen kunnen de fabricagekosten echter stijgen door fouten die in de ontwerpfase van de printplaat zijn gemaakt. Fouten zijn echter niet onwaarschijnlijk, zelfs niet voor de meest ervaren printplaatontwerpers. Wij raden aan enkele eenvoudige regels te volgen om te voorkomen dat de tien meest voorkomende ontwerpfouten, die we nu zullen beschrijven, zich herhalen.

1 – Verkeerde spoorgeometrie

Printplaatsporen zijn verantwoordelijk voor het overbrengen van elektrische signalen tussen de verschillende componenten van de schakeling, met inachtneming van nauwkeurige vereisten met betrekking tot de snelheid, stroomsterkte en frequentie van het signaal. In dit verband speelt de geometrie van elk spoor een essentiële rol; het is met name noodzakelijk de breedte en dikte van elk spoor op de juiste wijze te dimensioneren. Wanneer de stroom door een spoor de indicatieve waarde van 0,5 A overschrijdt, is er sprake van een stroomtransmissielijn of een sterkstroomlijn. In dit geval kan niet langer de standaardbreedte worden gebruikt die in schakelingen met een laag vermogen wordt gebruikt, maar moet de juiste maat worden bepaald met behulp van bijvoorbeeld rekenmachines op basis van de IPC-2221-norm of later voor interne (striplijn) en externe (microstrip) sporen. Er zij ook op gewezen dat de sporen die op de buitenlagen van de printplaat worden geplaatst, bij dezelfde dikte een hogere stroom kunnen vervoeren, aangezien zij kunnen profiteren van een grotere luchtstroom en warmtedissipatie. De breedte van de sporen hangt af van de hoeveelheid koper die voor die laag wordt gebruikt. Naast de breedte moet ook de dikte van elke spoor de juiste afmetingen hebben. Bij de meeste printplaatfabrikanten kan men kiezen uit verschillende koperdiktes, van 0,5 oz/ft2 tot 2,5 oz/ft2 en meer. Veel ontwerpers kiezen vaak voor de standaarddikte, die overeenkomt met een ounce koper (1 oz, wat overeenkomt met 35 µm). Deze waarde kan echter ontoereikend zijn voor sporen met een hoog vermogen, waarvoor gewoonlijk een dikte van 2 of 3 ounce wordt gebruikt. Het voordeel van een grotere dikte is een lagere weerstand tegen de doorgang van stroom, met een daaruit voortvloeiende verbetering van de warmtedissipatie. De nadelen houden verband met het grotere gewicht en de noodzaak van een grotere isolatie van de sporen.

2 – Ontoereikende lay-out

Aangezien de vraag naar steeds kleinere printplaten blijft toenemen, worden ontwerpers gedwongen componenten met kleinere voetafdrukken te gebruiken en de afstand tussen componenten te verkleinen. Bij gebruik van een inefficiënte lay-out bestaat het risico dat er verbindings- of niet-conformiteitsproblemen ontstaan. Dit is vooral het geval bij het gebruik van componenten met een kleinere pitch en een hoger aantal pinnen. Om de gewenste functionaliteit te garanderen, is het van groot belang een layouttechniek te kiezen die past bij de behoeften van de specifieke schakeling. Een zeer nuttig hulpmiddel is om op de printplaat voldoende ruimte te laten voor extra componenten (of alternatieven voor de huidige), die in de nabije toekomst nodig kunnen zijn. Indien deze extra componenten niet worden gebruikt, is het altijd mogelijk ze vóór de fabricage te verwijderen.

3 – Verkeerde positie van ontkoppelingscondensatoren

Ontkoppelingscondensatoren zijn vereist op de voedingslijnen van de printplaat om een stabiele stroomtoevoer zonder stoten of schommelingen naar alle componenten van de printplaat te garanderen.. Het is absoluut noodzakelijk dat deze condensatoren altijd parallel met de voeding worden aangesloten en zo dicht mogelijk bij de pinnen van de componenten worden geplaatst die stroom nodig hebben. De voedingslijn die van de voedingsbron komt, moet op de juiste wijze worden geleid op de printplaat, zodat hij bij de ontkoppelingscondensator komt voordat hij naar de pin gaat die een stabiele spanning nodig heeft. Merk op dat anders de ontkoppelingsfunctie niet goed kan werken; in feite gebruiken alle spanningsregelaars een terugkoppelingsschakeling die kan oscilleren indien het niet voldoende gestabiliseerd is.

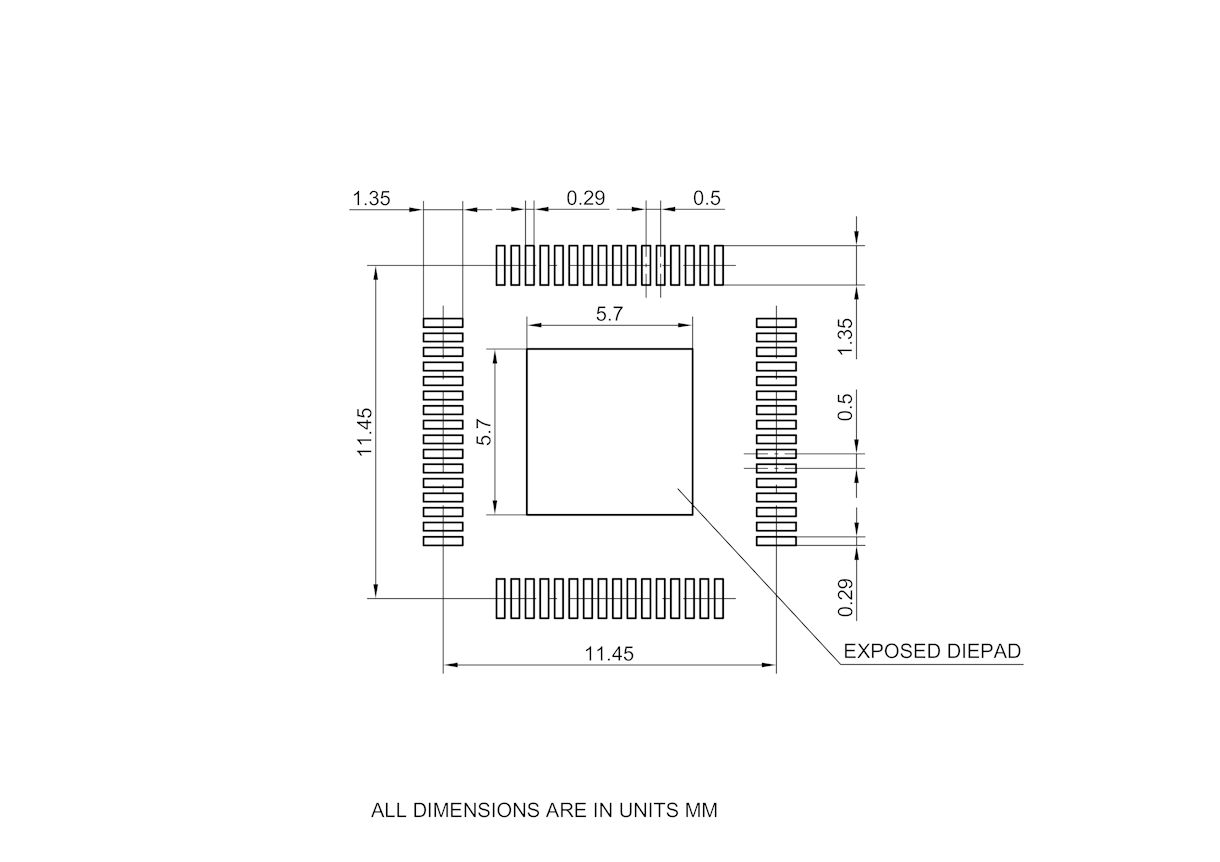

4 – Landingspatroonfouten

Hoewel de termen landingspatroon en voetafdruk vaak door elkaar worden gebruikt, is er een subtiel verschil tussen beide. De landingspatronen verwijzen meer bepaald naar de afmetingen van de aansluitpinnen en moeten voor elke component altijd een oppervlakte hebben die iets groter is dan die van de overeenkomstige voetafdruk. Zelfs een fout van een halve millimeter bij het meten van de afstand tussen aansluitpinnen kan fataal zijn bij het solderen tijdens het fabricageproces omdat de componenten en de printplaat dan niet goed op elkaar aansluiten. De beste CAD-softwaretools voor printplaten hebben een grote verzameling bibliotheken die zowel het schemasymbool als het landingspatroon voor elke component bevatten. Indien een component wordt gebruikt die niet opgenomen is in deze bibliotheken, moeten zowel het elektrisch symbool als het landingspatroon voor de printplaat met de hand worden toegevoegd. In dit stadium is de kans op fouten niet ongebruikelijk; als bijvoorbeeld de afstand tussen twee aansluitpinnen minder dan een millimeter bedraagt, zullen de pinnen niet goed uitgelijnd zijn, waardoor solderen onmogelijk wordt. Figuur 1 toont de afmetingen met betrekking tot het landingspatroon voor een component met PG-TQFP-64-19-pakket, rechtstreeks verkregen van het gegevensblad. Normaliter volgen fabrikanten van elektronische componenten de voorschriften van de IPC-7351B-norm ("Generic Requirements for Surface Mount Design and Land Pattern Standards").

Figuur 1: voorbeeld van een specificatie voor een landingspatroon (Bron: NXP)

5 – Overdreven vertrouwen in automatische routering

Voor niet al te complexe printplaten zijn sommige ontwerpers geneigd te vertrouwen op de automatische routeringsfunctie die tegenwoordig door de meeste ontwerptools voor printplaten wordt aangeboden. Automatische routering heeft echter de neiging om een groter dan gewenst oppervlak van de printplaat in te nemen en om via-gaten te creëren die groter zijn dan wat kan worden bereikt met manuele routering. Het is een feit dat het aantal printsporen, samen met het aantal via-gaten, rechtstreeks van invloed is op de fabricagekosten van de printplaat.

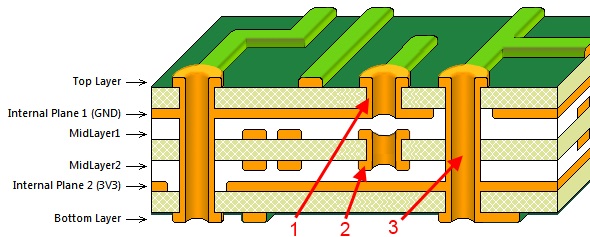

6 – Blinde of ingebedde via’s

Via-gaten zijn erg handig, omdat ze het mogelijk maken om veel complexe routeringssituaties op te lossen en de warmte-uitwisseling van printplaten te verbeteren; ze moeten echter met de nodige voorzichtigheid en inzicht worden gebruikt. Blinde via’s (type “1” in figuur 2) moeten worden gebruikt om een buitenlaag met een binnenlaag te verbinden, terwijl ingebedde via’s (type “2” in figuur 2) worden gebruikt om twee binnenlagen met elkaar te verbinden. De doorvoergatvia’s (type "3" in figuur 2) moeten daarentegen alleen worden gebruikt om de twee buitenlagen van de printplaat met elkaar te verbinden en eventueel ook een binnenlaag. Om een via-gat te maken, moet men de totale grootte, de gatgrootte, de toleranties en andere attributen specificeren. Ze kunnen worden aangemaakt op basis van sjablonen, of ‘on the fly’ worden gedefinieerd. Er zij ook op gewezen dat blinde en ingebedde via’s hogere productiekosten met zich brengen, zodat het raadzaam is het gebruik ervan vooraf te plannen om het aan de printplaat toegewezen budget te respecteren.

Figuur 2: Soorten via-gaten (Bron: Altium)

7 – Overmatige lengte van de sporen

Sporen die hogesnelheidssignalen vervoeren, moeten zo kort en recht mogelijk zijn. Als de lengte wordt overschreden, bestaat de kans op ernstige problemen zoals signaalreflectie (met directe gevolgen voor de integriteit van het signaal), grotere gevoeligheid voor elektromagnetische interferentie (EMI) en, uiteraard, hogere kosten. Als de lengte van een spoor langer is dan een tiende van de golflengte van het signaal dat er doorheen loopt, is er sprake van een transmissielijn. In dit geval is het niet alleen van belang de lengte te bepalen, maar ook een impedantieberekening uit te voeren (met behulp van een van de vele speciale hulpmiddelen, die ook online beschikbaar zijn) om de impedantiekoppeling te waarborgen en verlies van signaalvermogen te vermijden.

8 – Elektromagnetische interferentie (EMI)

Elektromagnetische interferentie wordt vaak veroorzaakt door een verkeerd printplaatontwerp. Om EMI op een printplaat te beperken, is het raadzaam om elementen te groeperen volgens hun functionaliteit, zoals analoge en digitale blokken, voedingseenheden, schakelingen met lage snelheid, schakelingen met hoge snelheid enzovoort.. Bovendien is het noodzakelijk de rechte hoeken op de sporen te beperken, of liever te elimineren, en metalen houders en afgeschermde kabels te gebruiken om interferentie te absorberen.

9 – Verkeerde antennelayout

Wanneer de printplaat antennes bevat voor draadloze communicatie, moeten ontwerpers zeer voorzichtig zijn om geen layoutfouten te maken; Om de vermogensoverdracht te maximaliseren, is het in de eerste plaats noodzakelijk de impedantie tussen de zendontvanger en de antenne aan te passen. Normaliter moet de transmissielijn die de zendontvanger met de antenne verbindt een impedantie van 50 Ω hebben. Voor een nauwkeurige aanpassing van de impedantie moet een Pi- (LC) tunerfilter, of een andere passende schakeling, tussen de antenne en de zendontvanger worden geplaatst.

10 – Onvoldoende revisie van het project

De revisie van het ontwerp, die vaak wordt onderschat, is eigenlijk een van de belangrijkste elementen in het printplaatontwikkelingsproces. Door de periodieke revisie van het project kan worden nagegaan of is voldaan aan de hoge eisen van het project, de functies die aan de printplaat zijn toegewezen en de onderlinge verbindingen tussen de verschillende schakelingen. Hierdoor kunnen ontwerpers de meest voorkomende ontwerpfouten vermijden of op voorhand opsporen; een ‘peer review’ door andere leden van het ontwikkelingsteam kan vaak fouten aan het licht brengen die de ontwerper voordien niet had opgemerkt.