Zodra het lamineerproces is voltooid, gaat de printplaat de boorfase in, die plaatsvindt volgens de specificaties in de NC-boorbestanden van de printplaat.

Er worden gaten in de printplaat gemaakt om de positionering van de componenten, het maken van via’s en de elektrische verbinding tussen de verschillende lagen van de printplaat te vergemakkelijken. Van de verschillende stappen bij de productie van een printplaat is boren waarschijnlijk de duurste en meest tijdrovende. Dit proces moet namelijk met uiterste precisie worden uitgevoerd, omdat zelfs de kleinste fout desastreuze gevolgen kan hebben voor de kwaliteit van de printplaat.

De geleidelijke miniaturisering en de toename van de dichtheid van elektronische componenten hebben de boorfase van de printplaat nog kritischer en delicater gemaakt. Bij enkelzijdige of dubbelzijdige printplaten wordt het boorproces onmiddellijk na het snijden van de printplaat uitgevoerd, terwijl in het meer algemene geval van meerlagige printplaten de boorfase volgt op het lamineerproces.

Specifieke numeriek bestuurde boormachines (CNC) decoderen en passen de informatie in het Gerber- of ODB-boorbestand toe, zoals de coördinaten (X, Y) en de grootte (diameter en diepte) van de gaten. Tijdens het boorproces wordt één gat per keer geboord, waardoor deze stap vrij traag verloopt. Om de bewerkingen te optimaliseren, worden meerdere printplaatpanelen tegelijk geboord.

Na de boorfase wordt het borstel- en ontbraamproces uitgevoerd, dat tot doel heeft het overtollige koper dat bij de randen van elk gat achterblijft, te verwijderen. De ontbraamfase kan met verschillende technieken worden uitgevoerd, zoals borstelen of plasmareiniging. Alle gaten moeten volledig vrij van restjes zijn om een gladde en gelijkmatige beplating te garanderen.

Boortechnieken

De gaten op de printplaat kunnen zowel met elektrochemisch etsen als met mechanische middelen zoals boren, lasersnijden of ponsen worden gemaakt. De toenemende dichtheid van de doorvoergaten en de geleidelijke vermindering van hun grootte vereisen boortechnieken die zelfs zeer kleine gaten met een hoge nauwkeurigheid en herhaalbaarheid kunnen maken.

Mechanisch boren

Het boorelement bestaat uit een pneumatische mandril die draait met snelheden van bijna 300.000 tpm. Om de nauwkeurigheid bij hoge snelheden te handhaven, wat essentieel is om zelfs in kleine gaatjes een hoge precisie te bereiken, worden de trillingen van de boor gecontroleerd binnen een bereik van 10 micron. Om de exacte positie van het gat op de printplaat te handhaven, wordt de boor gemonteerd op een servomechanisch systeem dat langs de X- en Y-as kan bewegen. Om de beweging van de printplaat langs de Z-as te controleren, wordt, in plaats daarvan, een specifieke actuator gebruikt. Boren met hoge snelheid zorgt voor schone en gladde gatwanden en is nodig om een goede beplating van de gatwanden te verkrijgen.

Mechanisch boren creëert gaten van hoge kwaliteit, zonder coniciteit aan de uiteinden. Bovendien is de snelheid van het mechanisch boren hoger dan bij andere methoden, waardoor u het printplaatfabricageproces kunt versnellen. Als de gaten echter te klein zijn, kan het gebeuren dat de boor tijdens het boren breekt. Bovendien moet elk gat achteraf worden afgebraamd om overtollig koper dat tijdens het boorproces is achtergebleven te verwijderen.

Figuur 1 toont een numeriek bestuurde machine die geschikt is voor mechanisch boren.

Figuur 1: CNC-machine voor mechanisch boren

Laserboren

Laserboren die bij het boorproces van printplaten worden gebruikt, zijn gebaseerd op een complex geheel van optica, waarmee gaten en microvia's met een diameter van minder dan 200 μm en een zeer hoge precisie kunnen worden gemaakt. De grootte, of diameter, van het in de printplaat te boren gat wordt bepaald door de opening van de laserstraal, terwijl de diepte van het gat wordt bepaald door de belichtingstijd. Een speciale set lenzen wordt gebruikt om de energie van de laserstraal precies op het te boren punt van de printplaat te concentreren.

Naast de mogelijkheid om extreem kleine gaatjes te maken (zoals microvia's en blinde via’s), is het voordeel bij laserboren dat delaminatie wordt geëlimineerd.

Bij laserboren wordt een laserstraal met hoge dichtheid gebruikt om gaten in de printplaat te maken. Hoewel er verschillende soorten lasers zijn, die worden gekozen naargelang het soort printplaatmateriaal, zijn de twee meest voorkomende lasertypes UV en CO2.

Het belangrijkste voordeel van laserboren is dat het de ablatie van een breed scala aan materialen mogelijk maakt, aangezien met deze methode gaten met een kleine diameter kunnen worden geboord die met conventioneel mechanisch boren niet kunnen worden gemaakt. Bovendien is laserboren een contactloze techniek en vereist als zodanig niet de complexe selectie van boorgereedschap zoals bij mechanisch boren.

Nadelen van laserboren zijn de moeilijkheid om een nauwkeurige controle te krijgen over de diepte van het gat als er geen metalen stoplaag is, en het door de laser veroorzaakte brandeffect op de randen van het gat, die er meestal donker uitzien.

Net als bij het mechanische systeem is het ook bij het laserboren mogelijk om meer panelen te overlappen, afhankelijk van hun dikte. Met de huidige laserboormachines kunnen doorvoergaten met een diameter tussen 50 en 150 micrometer worden gemaakt.

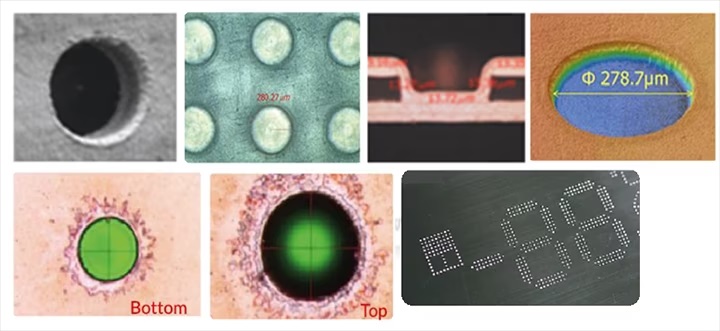

Figuur 2 toont enkele gaten gemaakt met een laserboormachine voor printplaten. Let op de extreme nauwkeurigheid van de gaten, die praktisch vrij van onvolkomenheden of restjes zijn, ondanks hun zeer kleine afmetingen.

Figuur 2: Voorbeelden van gaten en microvia's gemaakt met het lasersysteem (Bron: Hitachi High-Tech)

Nieuwe boortechnieken

Het aantal in printplaten te boren gaten is de laatste jaren enorm toegenomen. Voor de printplaat van een normale mobiele telefoon zijn misschien 30.000 tot 50.000 gaatjes nodig, maar voor een printplaat met CSP-componenten (chipschaalpakket) kunnen dat er 300.000 of meer zijn. Daarom zijn boortechnieken vereist die een hoge verwerkingscapaciteit voor de productie van printplaten kunnen bieden.

Een nieuwe techniek die kan worden gebruikt voor het boren van gaten in de printplaat is directe belichting (ook bekend als directe beeldvorming). Deze nieuwe methode, die gebaseerd is op het principe van beeldverwerking, verhoogt zowel de nauwkeurigheid als de snelheid door een digitaal beeld van de printplaat te creëren en dit om te zetten in een kaart met posities die door de laser worden gebruikt als referenties voor de te boren gaten. De techniek van directe belichting verbetert de nauwkeurigheid van de uitlijning van de gaten, aangezien het digitale beeldverwerkingssysteem rekening houdt met de mogelijke uitzetting, krimping en vervorming van de printplaat. Figuur 3 toont moderne apparatuur voor printplaatfabricage waarbij gebruik wordt gemaakt van de directe belichtingsmethode.

Figuur 3: Apparatuur voor printplaatfabricage met directe belichting

Soorten gaten

Bij het boren van gaten in de printplaat moet rekening worden gehouden met twee belangrijke zaken. Het eerste is de aspectratio, die rechtstreeks van invloed is op de mogelijkheid om de koperbeplating binnen de gaten uit te voeren. Dit proces wordt problematisch als de diameter afneemt en de diepte van het gat toeneemt. De aspectratio (AR), gedefinieerd als de verhouding tussen de diepte van het gat en zijn diameter, neemt de typische waarde aan van 10:1 voor doorvoergaten en 0,75: 1 voor microvia’s. De AR-waarde moet doorgaans zeer klein worden gehouden om het boorproces te vereenvoudigen en overmatige slijtage van de boor bij mechanisch boren te voorkomen.

Het tweede aspect betreft de afstand tussen de rand van een gat en het dichtstbijzijnde kopergebied op de printplaat (dat kan een spoor, een pad of iets anders zijn). De minimumwaarde van deze afstand is, om mogelijke storingen van de schakeling te voorkomen, normaliter gelijk aan 8 mils.

De belangrijkste soorten gaten die in de printplaat kunnen worden geboord, kunnen in drie categorieën worden onderverdeeld:

- Via-gaten. Deze kleine met metaal beplate gaatjes worden gebruikt om elektrische signalen, stroom en massa door de verschillende lagen van de printplaat te sturen. Afhankelijk van het type zijn er doorvoergaten, die volledig door verschillende lagen van de printplaat gaan, begraven via’s (gaten die zich volledig in de printplaatstapel bevinden, zonder uitbreiding naar de twee oppervlaktelagen), blinde via’s (die beginnen vanaf de oppervlaktelagen en dan stoppen op een binnenlaag) en microvia’s (die kleiner zijn dan de vorige en uitsluitend met laserboren kunnen worden gemaakt).

- Gaten voor doorvoercomponenten, zoals connectoren, schakelaars en andere mechanische componenten die een robuuste assemblage vereisen, die gegarandeerd wordt door een doorvoerpakket. Dit soort behuizing is zeer geschikt voor voedingscomponenten zoals grote weerstanden, condensatoren, operationele versterkers en spanningsregelaars, die een niet te verwaarlozen hoeveelheid stroom en warmte genereren.

- Mechanische gaten. Dit zijn de gaten die worden gemaakt voor de mechanische assemblage van de behuizing, ventilatoren, koellichamen of andere. Bovendien kunnen deze gaten worden geboord om de uitlijning van de printplaat met geautomatiseerde productiemachines te vergemakkelijken.

Boorstappen

Het boorproces van een printplaat kan worden onderverdeeld in vier stappen, die hieronder worden beschreven.

1 - Positioneringsgaten

De positioneringsgaten dienen als referentiepunten tijdens het fabricage- en testproces van een printplaat. Voor het boren worden de steunplaat, het substraat en de aluminiumfolie op de hogesnelheidsboortafel geplaatst, gesorteerd van onder naar boven. Naargelang de productiespecificaties worden enkele positioneringsgaten met een diameter van enkele millimeters aan de rand van de printplaat geboord.

2- Inbrengen van de pinnen

Om de productie-efficiëntie te verhogen worden meerdere platen of panelen op elkaar gestapeld voordat er geboord wordt. De panelen worden op de tafel van de boormachine vastgezet met behulp van de daarvoor bestemde pinnen, zodat mogelijke verplaatsingen tijdens het boorproces worden vermeden.

3- Boren van de gaten

Het boorproces wordt uitgevoerd door automatische, numeriek bestuurde machines.

Daarom is het voldoende om de bestanden met de boorparameters in te voeren, omgezet in CAM-commando's om de overeenkomstige gaten te maken. Mechanisch boren is een van de meest gebruikte methoden voor het boren van gaten in printplaten. De boor, die op hoge snelheid draait, boort verscheidene soorten gaten, waaronder beplate doorvoergaten (PTH), niet-beplate doorvoergaten (NPTH). Vóór het boren wordt een steunpaneel onder het te boren paneel geplaatst om het oppervlak van de boor te beschermen, terwijl er aluminiumfolie op wordt gelegd om de gaten in de koperfolie platter te maken en oververhitting van de boor te voorkomen.

4- Inspectie van de gaten

Na het boren moeten de positie en de opening van elk gat nauwkeurig worden gecontroleerd. Na te hebben gecontroleerd dat er geen problemen zijn, zoals extra gaten, ontbrekende gaten of verplaatsing van de positie van het gat, is de printplaat klaar voor de volgende productiestap.

10.05.2023