De printplaat is de basiscomponent van elke elektronische schakeling, of die nu eenvoudig of complex is. Het wijdverbreide gebruik van componenten voor opbouwmontage (SMD), in combinatie met de noodzaak van meerdere lagen, heeft de complexiteit van de hedendaagse printplaten onvermijdelijk vergroot. Ongeacht de toepassing is de gemeenschappelijke eis waaraan alle printplaten moeten voldoen, dat zij correct functioneren volgens de projectspecificaties en vrij zijn van defecten. De nieuwste generatie elektronische schakelingen omvat honderden componenten met duizenden lasnaden en onderlinge verbindingen: het is dan ook van essentieel belang dat strenge inspectie- en testprocedures worden vastgesteld die de kwaliteit van het eindproduct kunnen garanderen. Als gevolg van de kortere marktintroductietijd en de sterke concurrentie op vele elektronicagebieden, kunnen sommige elektronische schakelingen de prototyperingsfase verlaten met bugs of defecten die moeten worden opgespoord en verholpen voordat het product de eindfase bereikt.

Overzicht van het testen van printplaten

Toen elektronische schakelingen nog betrekkelijk eenvoudig waren, was manuele visuele inspectie (MVI) voldoende om potentiële problemen zoals kortsluiting, onvolmaakte soldeerverbindingen, onderbroken sporen, ompoling van sommige componenten of zelfs ontbrekende componenten op te sporen. De MVI-techniek was echter niet zonder problemen vanwege de fouten die mensen maken bij het uitvoeren van saaie en zich herhalende handelingen. Hierdoor ontstonden situaties waarin defecten niet werden ontdekt of zich in een zeer vergevorderd stadium van het ontwerp bevonden, waarin wijzigingen aan de schakeling te duur waren geworden. De volgende stap was het automatiseren van het visuele inspectieproces met behulp van de AOI-techniek (Automated Optical Inspection). AOI is nu een beproefde inspectiemethode, die zowel tijdens de lasvoorstroom als tijdens de lasnastroom op grote schaal wordt toegepast, en die beschikbaar is op diverse pick&place-machines. Het steeds massaler gebruik van SMD-componenten en BGA-verpakkingen (Ball Grid Array) heeft de beperkingen van AOI aan het licht gebracht: AOI is niet langer in staat de verbindingen en lasnaden te detecteren die onderin de verpakking verborgen zitten. Daarom werd de AXI-techniek (Automated X-ray Inspection) ontwikkeld, die gebaseerd is op het gebruik van röntgenstralen die niet alleen door de verpakking heen kunnen kijken, maar ook meerlagige printplaten met een hoge dichtheid aan componenten kunnen inspecteren. Zodra de inspectiefase voorbij is, ondergaat de printplaat een nauwkeurige test, die wordt uitgevoerd op de volledig geassembleerde schakeling.

Doel van het testen van printplaten

Een printplaat bestaat uit verschillende elementen, die elk afzonderlijk van invloed zijn op de algehele prestaties van de elektronische schakeling. De minimumreeks uit te voeren tests moet de volgende controles omvatten:

- Elektrische geleidbaarheid, inclusief meting van lekstromen;

- Mechanische weerstand;

- Kwaliteit van de lassen;

- Netheid (weerbestendigheid, inclusief vochtigheid en corrosie);

- Kwaliteit van de gatenwand;

- Lamineren, waarbij de weerstand van het laminaat tegen afpellen door kracht of toepassing van warmte wordt getest;

- Koperen beplating, waarbij de treksterkte wordt getest en de resulterende rek wordt geanalyseerd;

- Omgevingstest, vooral voor printplaten die in vochtige omgevingen werken;

- De polariteit, oriëntatie, uitlijning en plaatsing van componenten.

AOI

Als inspectiemethode kan AOI fouten of defecten in printplaten in een vroeg ontwikkelingsstadium opsporen. AOI is een visuele inspectiemethode waarbij gebruik wordt gemaakt van camera's om beelden van de printplaat te verkrijgen vanuit verschillende hoeken en met verschillende verlichtingsomstandigheden. Deze techniek integreert ook OCR-functionaliteit waarmee de serigrafieën op de printplaat kunnen worden geïnterpreteerd. De verkregen beelden worden vervolgens vergeleken met wat men zou willen bereiken (de zogenaamde ‘gouden printplaat’). Deze methode heeft het voordeel dat zij verschillende soorten defecten kan opsporen en kan worden gebruikt in verschillende ontwikkelingsstadia. Het belangrijkste nadeel is dat men beperkt is tot een controle van de zichtlijn, waardoor men niet in staat is verbindingen te controleren die verborgen zijn door BGA- of andere soorten verpakkingen.

AXI

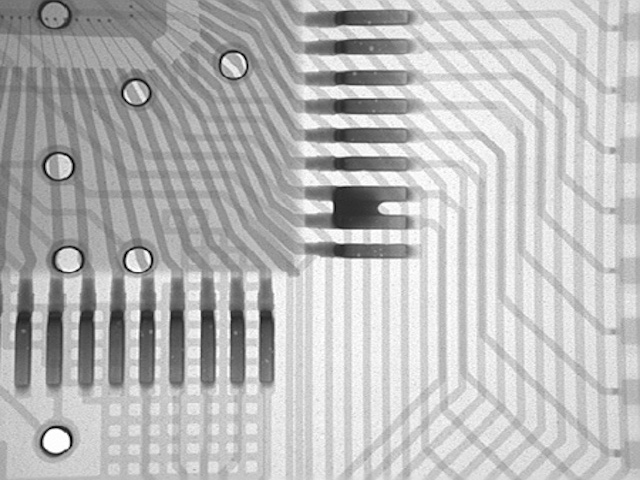

De hoge dichtheid die door de SMT-technologie wordt geïntroduceerd en het onvermogen om verbindingen in BGA- en CSP-verpakkingen (Chip Scale Package) te identificeren, vereisten nauwkeurigere inspectiemethoden, zoals die op basis van röntgenstralen (AXI). Aangezien lassen worden gemaakt met materiaal waarvan het atoomgewicht hoger is dan dat van de andere componenten op de printplaat, zijn zij duidelijk zichtbaar op de radiografische beelden. Het grote voordeel van de AXI-techniek is dat alle verbindingen en lasnaden worden gedetecteerd, zelfs deze die door de verpakking worden verborgen; bovendien kunnen ook soldeerverbindingen worden geïnspecteerd, waarbij de eventuele aanwezigheid van luchtbellen wordt aangetoond. De kans op het detecteren van eventuele vervalsingen van merkgebonden elektronische componenten is eveneens aanzienlijk. Anderzijds is AXI een relatief dure techniek, waarvan de investering alleen gerechtvaardigd kan worden voor printplaten met een hoge dichtheid en componenten met BGA- of CSP-verpakking. Figuur 1 toont een defect dat met röntgeninspectie is opgespoord.

Figuur 1: Printplaatdefect opgespoord door röntgeninspectie

In-circuit test (ICT)

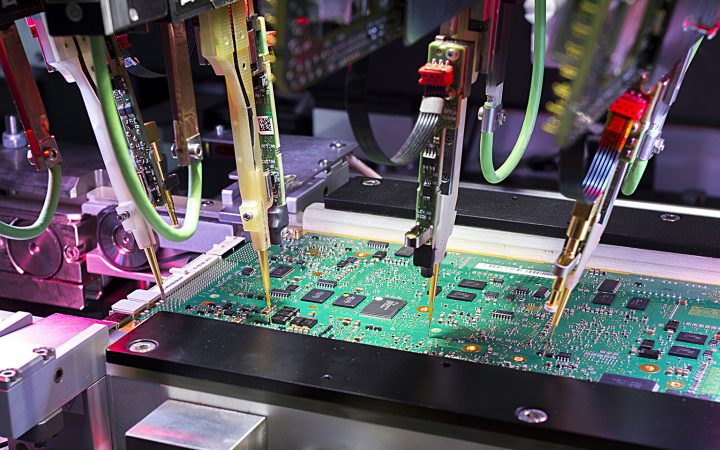

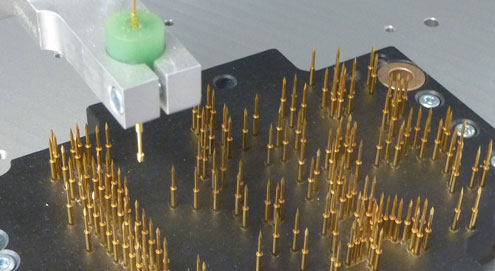

Bij deze test, die na de assemblagefase wordt uitgevoerd, worden de juiste werking en positie van elke elektronische component op de printplaat geverifieerd. De test omvat de verificatie van kortsluitingen, open stroomkringen, weerstand, capaciteit en andere parameters. Voor dit doel wordt een vliegende sonde gebruikt, die bestaat uit een reeks drivers en sensoren die de voor de test vereiste metingen uitvoeren door vrij over de printplaat te bewegen. De sonde wordt bestuurd door geschikte software, die kan worden gewijzigd door hetzelfde testsysteem aan te passen aan printplaten met verschillende lay-outs. Als alternatief kan een testopstelling worden gebruikt, bestaande uit een spijkerbed dat is ontworpen voor het specifieke DUT (Device Under Test). Elke ‘spijker’ gedraagt zich als een echte sensor, die in staat is een specifiek punt van het DUT elektrisch te verbinden met het testsysteem. Het spijkerbed is een dure en niet erg flexibele techniek (elke printplaat heeft zijn eigen spijkerbed nodig); bovendien levert het problemen op bij het testen van printplaten met een hoge componentdichtheid waarbij de afstand tussen de pinnen kleiner is. De ICT-techniek heeft het voordeel dat zij verschillende defecten kan opsporen, die zowel betrekking hebben op de afzonderlijke componenten als op hun verbindingen, en kan worden uitgevoerd zonder de printplaat onder spanning te zetten. Het nadeel ervan houdt verband met de kosten (complexiteit van zowel het spijkerbed als de besturingssoftware) en het onvermogen om de connectoren te testen, een belangrijke beperking bij analoge en digitale systemen die uit meerdere kaarten bestaan. Figuur 2 toont een ICT-testmachine met een vliegende sonde.

Figuur 2: ICT-test met vliegende sonde.

Figuur 3: toont een testopstelling op maat, voorbereid voor de uitvoering van de spijkerbedtest

Functionele test

De functionele test is de laatste stap van het inspectie- en verificatieproces. Zoals de naam al aangeeft, bestaat de taak van de test erin de werking van een schakeling te testen door de elektrische signalen te reproduceren die de schakeling kunnen stimuleren en de geproduceerde effecten te meten. De schakeling wordt naar behoren onder spanning gezet en elektrisch gestimuleerd via de interfaceconnectoren. Een softwaretoepassing verwerkt de metingen die op geschikte plaatsen op de printplaat worden verricht en controleert of deze overeenstemmen met de ontwerpspecificaties. Het voordeel van de functionele test is de mogelijkheid om potentiële afwijkingen in de schakeling op te sporen die zich alleen voordoen wanneer de schakeling onder spanning staat; bovendien kan hiermee ook de vermogensabsorptie op specifieke punten van de schakeling worden gemeten. De nadelen houden verband met de kosten en de complexiteit van het testsysteem. Het vereist namelijk zeer geavanceerde, maar weinig flexibele apparatuur, die meestal geconfigureerd is om alleen de test van een specifieke kaart uit te voeren.

Boundary-scan

Boundary-scan is een techniek die is geïntroduceerd om de onderlinge verbindingen tussen de componenten op de printplaat te testen en wordt veel gebruikt om IC's te testen wanneer het niet mogelijk is om alle knooppunten van de schakeling te bereiken. De fysieke sondes worden vervangen door ‘cellen’, waarvan de uitgangs- (TDO) en ingangs- (TDI) datapinnen in volgorde worden verbonden met geschikte schuifregisters en met een schakeling voor multiplexing. De logica van de boundary-scan wordt getimed door een TCK-signaal (Test Clock), terwijl een TMS-signaal (Test Mode Select) de test vrijgeeft. Het is dus mogelijk om toegang te krijgen tot de I/O's zonder fysieke testpunten op de printplaat te hoeven plaatsen, via een eenvoudige 4-draads seriële interface (die 5-draads wordt als er een optioneel resetsignaal in opgenomen wordt) die TAP (Test Access Port) wordt genoemd. De BSDL-bestanden (Boundary Scan Description Language), die door fabrikanten worden geleverd, bevatten informatie over boundary-scancomponenten. De boundary-scanmethode heeft het voordeel dat zij geschikt is voor verschillende toepassingen, waaronder systeemniveautests, RAM- en flashgeheugentests en CPU-emulaties. Bovendien kan de test rechtstreeks op het veld worden uitgevoerd. Anderzijds is het belangrijkste nadeel dat het geen uitputtende test is, waarvan de dekking beperkt is tot de componenten die dit type interface ondersteunen.

Conclusie

Ongeacht de gekozen methode is het testen van printplaten een fundamentele stap in het elektronische ontwerpproces, waarmee veel tijd en geld kan worden bespaard doordat mogelijke defecten in de schakeling worden opgespoord voordat deze de uiteindelijke productie bereikt. Over het algemeen is een geschikte combinatie van de hierboven vermelde inspectie- en testmethoden in staat alle mogelijke defecten op te sporen, met variabele kosten die afhankelijk zijn van de specifieke toepassing en de complexiteit van de te testen schakeling.