De term via (of via-opening) is een elektrische verbinding tussen verschillende lagen van een printplaat. Via is in principe een klein gaatje dat door de printplaatlaminaten wordt gemaakt en twee of meer aangrenzende lagen kruist. De opening wordt intern bedekt met koper (door galvanisch proces, klinken, of door een kleine buis van geleidend materiaal in te brengen), waardoor een elektrische verbinding wordt gevormd in het isolerende materiaal dat de printplaatlagen scheidt.

Afhankelijk van de specifieke behoeften van de toepassing, kan een elektronische kaart vias nodig hebben die alle lagen van de stapeling doorkruisen, slechts één van de twee buitenste lagen, of slechts twee of meer binnenste printplaatlagen. Zoals we later in dit artikel zullen zien, is er ook een speciale categorie vias, bekend als thermische via's, waarvan de functie is om de warmte af te voeren die door de componenten wordt geproduceerd in plaats van een elektrische verbinding te maken tussen verschillende printplaatlagen.

Het is ook belangrijk te onderstrepen dat vias niet mogen worden verward met PTH (Plated Through Hole) gaten, die normaal worden gebruikt voor de elektrische verbinding van through-hole componenten op de printplaat. De PTH-openingen, die grotere afmetingen hebben dan de vias, kunnen ook worden gebruikt om sommige componenten, zoals connectoren, mechanisch op de printplaat aan te sluiten. Figuur 1 toont een gedeelte van een printplaat met Surface Mount Componenten (SMD), waarin de aanwezigheid van een groot aantal vias is te zien.

Figuur 1: Via-openingen op een printplaat

Via-types

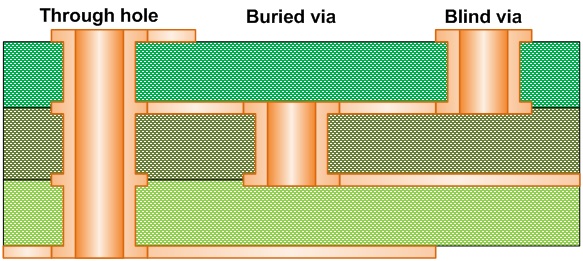

Via's kunnen worden onderverdeeld in drie hoofdklassen, gebaseerd op hun positie binnen de stapeling en op het aantal lagen waar ze doorheen gaan:

- doorsteek via: deze via gaan door alle lagen van de printplaat, inclusief de twee buitenzijden van de printplaat. Zij hebben over het algemeen grotere afmetingen dan de andere soorten via's, en zijn eenvoudiger te maken omdat het boorproces niet op het gewenste punt moet worden gestopt

- verborgen via: in dit geval ligt de via volledig binnen de printplaat en is dus verstoken van verbindingen met de buitenlagen. In het geval van een meerlagige printplaat moet de inwendige beplating van een verborgen via noodzakelijkerwijze worden voltooid voordat de twee buitenste lagen op de printplaat worden aangebracht. Begraven doorgangen zijn ook zeer nuttig om de hoogte-breedteverhouding van de printplaat te verminderen, d.w.z. de verhouding tussen de dikte van de printplaat en de diameter van de via-opening

- blinde via: deze via's beginnen aan één van de buitenkanten van de printplaat en kruisen één of meer interne lagen, zonder echter aan te sluiten op de tegenoverliggende zijde van de printplaat. Vanuit het oogpunt van de fabricage leveren blinde via's enige moeilijkheden op, aangezien precies moet worden bepaald wanneer het boorproces moet worden stopgezet om de gewenste diepte te verkrijgen. Blinde via's zijn zeer nuttig om het aantal verbindingen tussen een interne en externe laag te verhogen, met een mogelijke vermindering van het aantal printbanen en dus van de uiteindelijke kostprijs van de printplaat.

Uit het bovenstaande blijkt dat de aanwezigheid van doorsteek via's in theorie ook met het blote oog waarneembaar zijn, aangezien zij met licht doorkruist kunnen worden, terwijl dit voor verborgen en blinde via's niet mogelijk is. De drie via-klassen zijn weergegeven in figuur 2.

Figuur 2: Via-types

De evolutie van elektronische componenten naar een steeds grotere integratiedichtheid, met als gevolg een toename van het aantal verbindingspennen, heeft geleid tot het gebruik van via-openingen die rechtstreeks op de BGA (Ball Grid Array) aansluitpinnen worden aangebracht, ook bekend als via-in-pad. Voor printplaatfabrikanten zijn via-in-pads een voordeel, omdat zij de printplaatruimte reduceren die nodig is voor traditionele via's, wat resulteert in printplaten met kleinere afmetingen. Via-in-pads kunnen echter problemen opleveren tijdens de fabricage van de printplaat. Het soldeerproces in het bijzonder kan ervoor zorgen dat de opening volloopt, waardoor ze onbruikbaar wordt. Daarom is het meestal aan te raden het aantal via-in-pads tot een minimum te beperken.

Microvia's

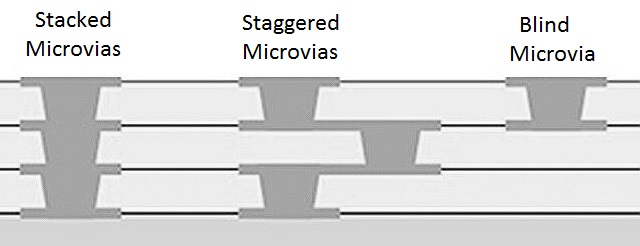

Een aparte viaklasse wordt vertegenwoordigd door microvia, die in tegenstelling tot de vorige types uitsluitend worden gebruikt op printplaten met een hoog aantal onderlinge verbindingen (HDI). Het is gebruikelijk om aan te nemen dat we van microvia kunnen spreken wanneer de diameter van de opening gelijk is aan of kleiner is dan 150 µm. De IPC-norm heeft de definitie van microvia in 2013 echter herzien en definieert deze nu als een opening met een hoogte-breedteverhouding (verhouding tussen de diameter van de opening en de diepte ervan) gelijk aan één. Bovendien mag de diepte van een microvia nooit groter zijn dan 0,25 mm. Om openingen van dergelijke kleine afmetingen te verkrijgen, moet gebruik worden gemaakt van laser-microperforatie, een proces dat voortdurend in ontwikkeling is en waarmee microvia kunnen worden gemaakt met een diameter die zelfs kleiner is dan 15 µm., die onvermijdelijk extra kosten met zich meebrengt, wordt gewoonlijk uitgevoerd vóór het lamineren van de lagen.

Zoals in figuur 3 te zien is, hebben microvia's een typische kegelvorm, een aspect dat het inwendige-wand-lamineerproces sterk vereenvoudigt. Elke afzonderlijke microvia kan ten hoogste twee aangrenzende lagen doorkruisen. De wijdverbreide verspreiding van mobiele en draagbare toestellen, zoals smartphones en wearables, hebben geleid tot een evolutie van microvia van een enkele eenheid tot complexere structuren, bestaande uit meerdere microvia. In feite, als het printplaatontwerp via's vereist die verschillende lagen doorkruisen, kunnen microvia's in de gestapelde configuratie worden overlapt. Een alternatieve configuratie voor de vorige is de verspringende, waarbij de microvia's die op aangrenzende lagen zijn aangebracht, ten opzichte van elkaar zijn verschoven.

Figuur 3: structuur en soorten microvia

Vergeleken met normale via-openingen hebben microvia's het voordeel dat zij de afmetingen van de printplaat verkleinen in printplaten met een groot aantal verbindingen. Bovendien zijn microvia's bijzonder nuttig in sommige toepassingen, zoals een BGA- breakout met een steek van 0,65 µm. In audiocircuits verminderen microvia's crosstalk-verschijnselen en bieden zij, in toepassingen met hoge snelheid en hoge frequentie, een betere bescherming tegen elektromagnetische interferentie. Het stralingseffect, dat wordt bepaald door de bijzondere geometrische structuur van de via, die zich als een echte antenne kan gedragen, is uiteindelijk veel geringer in microvia's dan in traditionele via's.

Microvia's zijn evenwel niet vrij van problemen of defecten die de betrouwbaarheid van het elektronische bord in gevaar kunnen brengen. Het voornaamste probleem houdt verband met het ontstaan van ICD (acroniem voor InterConnect Defects) in de buurt van de inwendige beplating van de gaatjes, die open circuits en andere intermitterende problemen kunnen veroorzaken bij gebruik bij hoge temperaturen.

Thermische via's

Actieve componenten, zoals vermogenselektronica (met inbegrip van MOSFET's, diodes en vermogensmodules), krachtige microprocessoren en hoogfrequente componenten ontwikkelen een aanzienlijke hoeveelheid warmte die beter kan worden afgevoerd door de toepassing van thermische doorgangen.

De meeste printplaten zijn gebaseerd op FR-4, een relatief goedkoop materiaal dat echter een hoge thermische weerstand heeft. Dit heeft tot gevolg dat de warmte zich ophoopt aan de onderzijde van de component, met als gevolg een sterke temperatuurstijging en de vorming van hotspots. Thermische via's, die in direct contact met de actieve componenten worden geplaatst, bevorderen een betere warmteoverdracht, waardoor het component kan werken bij lagere bedrijfstemperaturen, zo dicht mogelijk bij de omgevingstemperatuur. Thermische vlakken moeten zo dicht mogelijk (bij voorkeur eronder) bij het warmteproducerende component worden aangebracht om effectief te zijn. Aangezien elk thermisch pad een hogere thermische geleidbaarheid heeft dan het FR-4 substraat, vermindert het plaatsen van meer thermische paden de thermische weerstand van de structuur en kan meer warmte worden overgedragen. Thermische vlakken hebben ook een zekere inductie, zodat het de voorkeur verdient meer vlakken parallel te plaatsen en ze te verbinden met het massavlak om een retourpad met lagere inductie te verkrijgen.

Wat de fysieke structuur betreft, zijn thermische via's in het algemeen van het doorsteek-type, inwendig bekleed met geleidende epoxyhars en vervolgens geplateerd. Het thermische pad gedraagt zich daardoor als een buis die warmte kan overbrengen van een component die op een van de oppervlaktelagen is geplaatst naar de binnenste lagen. De thermische kanalen zijn ook bedekt met een soldeermasker op de achterkant van de printplaat om te voorkomen dat het soldeersel door de openingen gaat.

Om het aantal, de grootte en de plaatsing van de thermische circuits te bepalen, zijn tegenwoordig software-instrumenten beschikbaar waarmee een thermische analyse van de schakeling in de verschillende bedrijfsomstandigheden en met verschillende waarden van de omgevingstemperatuur kan worden uitgevoerd.