In de afgelopen jaren hebben elektronische apparaten een voortdurende evolutie doorgemaakt die heeft geleid tot een steeds kleinere voetafdruk, gepaard aan een steeds hogere prestatie en snelheid. Kleinere, complexere en dichter bezette printplaten vereisen een passende bescherming van de elektronische onderdelen om mogelijke corrosieverschijnselen bij blootstelling aan vocht en verontreinigende stoffen te voorkomen. Die stoffen kunnen namelijk de prestaties van de schakeling aantasten of kortsluiting en storingen veroorzaken.

Vocht kan bijvoorbeeld verschillende soorten storingen in een printplaat veroorzaken, afhankelijk van de componenten of geleidende sporen die ermee in contact komen. De meest voorkomende problemen bij vocht zijn vertragingen in de overdracht en in de voortplanting van de signalen. Zodra een bepaalde drempel wordt overschreden, kan de schakeling volledig stoppen met werken.

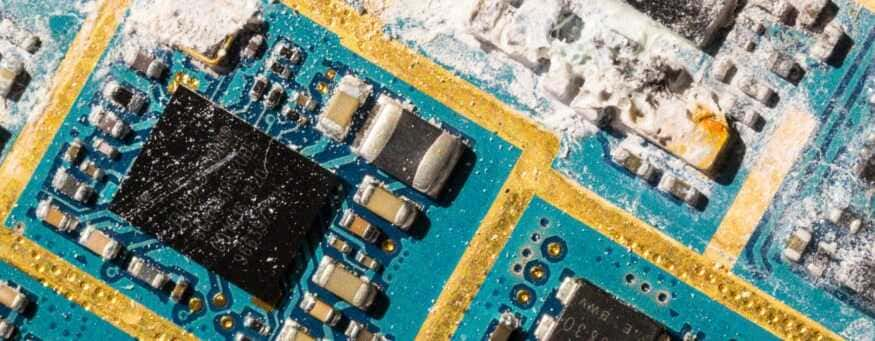

Elektronische apparaten kunnen interne schade oplopen als ze niet worden behandeld en opgeslagen volgens de specifieke normen van de industrie. Componenten met Ball Grid Array (BGA) en chipschaalpakketten zijn bijzonder gevoelig voor vocht en, erger nog, schade aan deze componenten kan bij inspectie moeilijk te ontdekken zijn. Figuur 1 toont een voorbeeld van schade aan een printplaat door vocht.

Figuur 1: Door vocht veroorzaakte schade aan een printplaat.

Gevoelige componenten en MSD

Een paar druppels water kunnen voldoende zijn om een printplaat onherstelbaar te beschadigen, maar een nog kleinere hoeveelheid vocht kan al schadelijk zijn. Vocht vormt niet alleen een probleem tijdens de werking van de schakeling, maar ook tijdens de opslag van de printplaten, voordat ze worden geïnstalleerd.

Zuiver of gedemineraliseerd water heeft een weerstand van ongeveer 1,8 x 107 Ω x m bij 25°C, waardoor het een veel betere isolator is dan een elektriciteitsgeleider. In feite bevat het water waarmee een printplaat in contact kan komen opgeloste zouten en mineralen, chloriden, sulfaten en carbonaten. De aanwezigheid van deze materialen maakt water zeer geleidend, wat een potentiële bedreiging vormt voor de integriteit van de printplaat, en kortsluiting en corrosie veroorzaakt.

Een nog grotere bedreiging is condensatie, dat optreedt wanneer het oppervlak van de printplaat kouder is dan de omgeving. Condensatie kan zich zowel aan de buitenkant van de printplaat als binnenin de verpakkingen van componenten vormen, die dus geselecteerd moeten worden rekening houdend met dit aspect.

Elektronische componenten die bijzonder gevoelig zijn voor vocht, aangeduid met het acroniem MSD (Moisture Sensitive Device), vereisen een passende bescherming, zowel tijdens het assemblageproces van de printplaten als tijdens de opslagfase van de afgewerkte printplaten in het magazijn. Wanneer een component een te hoge vochtabsorptiecoëfficiënt heeft, bestaat het risico dat de printplaat, de componenten of de onderlinge elektrische verbindingen beschadigd raken. Te veel vocht tijdens het soldeerproces kan schade veroorzaken aan het materiaal dat wordt gebruikt voor het substraat van de printplaat. Dit soort defecten is niet gemakkelijk te detecteren en heeft de neiging zich pas op het eindproduct of na een bepaalde gebruiksduur te manifesteren, waardoor de mogelijkheid om ze te verhelpen drastisch wordt beperkt.

De grootste risico's doen zich voor tijdens het solderen met reflow, wanneer de MSD-componenten op de printplaat worden geplaatst. Zelfs grote en plotselinge variaties in de omgevingstemperatuur kunnen uitzetting of barsten van de verpakking veroorzaken. Een veel voorkomend effect van vocht is interne delaminatie van het materiaal dat wordt gebruikt om de printplaat te bouwen. Het gebruikelijke FR-4 is bijvoorbeeld een zeer hygroscopisch materiaal en is daarom bijzonder gevoelig voor omgevingsvocht, ongeacht de verpakkingsmethoden. Elk vocht dat niet wordt verwijderd tijdens de lasfasen verandert in stoom, waardoor delaminatie en microholtes ontstaan in de meest gevoelige delen van de printplaat.

IPC-normen voor gevoelige apparaten

De eerste normen met betrekking tot vochtbeheersing in printplaten werden in 2010 uitgebracht door het IPC, de organisatie die aanvankelijk bekend stond als het Institute for Printed Circuits. Door deze normen te volgen kunnen elektronische printplaten langer meegaan, mits de juiste technieken worden gebruikt om vocht af te voeren. Bovendien kunnen printplaten die met een geschikte coating worden beschermd, hun soldeerbaarheid langer behouden, mits maatregelen worden genomen om te voorkomen dat er vocht binnendringt.

Volgens dezelfde richtsnoeren is bakken een praktische methode om vocht uit printplaten te verwijderen als het niet eerder mogelijk is het binnendringen ervan te voorkomen. Bakken in de oven leidt echter onvermijdelijk tot een verhoging van de kosten, een verlenging van de productietijden en een lagere soldeerbaarheid. Daarom moet deze methode zoveel mogelijk worden vermeden en moet de voorkeur worden gegeven aan preventieve onderhoudstechnieken tijdens de assemblage en opslag van printplaten.

Er zijn momenteel twee ICP-normen die voor elektronicafabrikanten als leidraad kunnen dienen bij de behandeling van vochtgevoelige componenten: IPC/JEDEC J-STD-020E en IPC/JEDEC J-STD-033D.

IPC/JEDEC J-STD-020E

Deze norm biedt een classificatiesysteem voor het bepalen van de aanvankelijke betrouwbaarheidskwalificatie. Na identificatie kunnen de fabrikanten apparaten verpakken, opslaan en behandelen om thermische en mechanische schade tijdens het reflowproces te beperken.

IPC/JEDEC J-STD-033D

Deze norm biedt een methode voor de eindgebruiker voor het behandelen, verpakken en verzenden van MSD's, alsmede procedures om het rendement te verhogen en achteruitgang van de betrouwbaarheid te beperken.

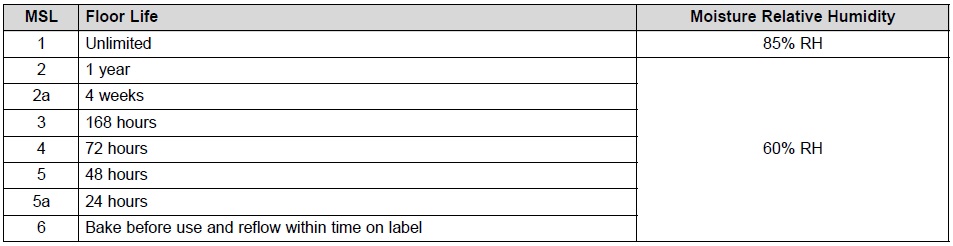

Beide normen verdelen vochtgevoeligheidsniveaus, of MSL (Moisture Sensitivity Levels), in klassen van 1 tot 6, afhankelijk van hun gevoeligheid voor door vocht veroorzaakte schade. De hogere niveaus gelden voor gevoelige componenten die beter bestand zijn tegen vocht. Voor elke klasse wordt aangegeven hoe lang het component buiten een vochtbeschermingssysteem kan blijven voordat het in een oven moet worden gebakken om het opgenomen vocht te verwijderen.

Zoals u in de tabel in figuur 2 kunt zien, komt het MSL 6-niveau overeen met de meest gevoelige componenten, die zelfs voorafgaand aan gebruik moeten worden gebakken.

Figuur 2: De MSL-klassen (Bron: TI)

Printplaten moeten in plaats daarvan worden opgeslagen en verzonden in speciale beschermende zakken (die doorgaans zowel ESD- als vochtbescherming bieden), de zogenaamde MBB-zakken (Moisture Barrier Bag). Een voorbeeld van een dergelijke zak is te zien in figuur 3.

Figuur 3: Beschermende MBB-zakken

Hoe componenten en printplaten beschermen?

Om printplaten tegen vocht te beschermen is de beste aanpak om in alle fasen van de vervaardiging van printplaten en in de daaropvolgende opslag- of verzendfasen op de juiste wijze in te grijpen.

Vervaardiging

Tijdens de productie van printplaten moet het lamineerproces worden uitgevoerd in een omgeving met een gecontroleerde temperatuur en vochtigheid, zo nodig met behulp van geschikte droogmiddelen. Het personeel moet altijd schone handschoenen dragen wanneer een nieuwe productieserie wordt gestart, zodat besmetting tussen verschillende componenten wordt voorkomen. Tijdens het printplaatlamineerproces worden de verschillende lagen waaruit de printplaat bestaat, gepositioneerd en gelijmd om één enkele printplaat te vormen. Tijdens deze fase passen sommige fabrikanten een lagedrukvacuümeffect toe, waardoor wordt voorkomen dat er leemtes ontstaan waarin zich vocht zou kunnen ophopen.

Een andere gebruikelijke techniek is het gebruik van koperen platen met een fijnmazige structuur, om sterkere verbindingen te creëren en de beweging van vocht tussen de verschillende lagen van de printplaat te voorkomen. Deze structuren kunnen echter de elektrische prestaties van de printplaat beïnvloeden, dus moet goed worden nagedacht over het gebruik ervan.

Na de vervaardiging van de printplaat kan ter bescherming een oppervlakte-afwerking worden aangebracht. Op die manier worden de eigenschappen van de printplaat intact gehouden tot de volgende assemblagestap.

Assemblage

Om te voorkomen dat omgevingsvocht de printplaat nadelig beïnvloedt, moeten de onderdelen worden gesoldeerd bij hoge temperaturen met een vochtigheidsgraad van minder dan 0,1%, of bij lage temperaturen met een vochtigheidsgraad van minder dan 0,2%. Het solderen bij hoge temperatuur gebeurt rond de 260°C en bij lage temperatuur rond de 230°C.

Na de assemblage van de componenten op de printplaat is bakken in de oven een gebruikelijke en doeltreffende praktijk om vocht te verwijderen. Er moet echter voor worden gezorgd dat de thermische uitzettingscoëfficiënt (TEC, thermal expansion coefficient) van het voor de printplaat gebruikte materiaal niet wordt overschreden, zodat delaminatie of scheurvorming wordt voorkomen.

De beste vorm van bescherming voor een geassembleerde printplaat bestaat ongetwijfeld uit het aanbrengen van een van de verschillende soorten ‘conformal coating’, d.w.z. gelijkmatige coating. Gelijkmatige coating beschermt niet alleen tegen vocht, maar ook tegen vloeistoffen, verontreinigende stoffen en zelfs ultraviolette straling.

Gelijkmatige coating bestaat uit een dunne polymeerfilm die op de printplaat wordt aangebracht om deze laatste en de componenten ervan te beschermen tegen het milieu en corrosie. De film heeft doorgaans een dikte tussen 25 en 250 µm en heeft de eigenschap zich aan te passen aan de vorm van de printplaat en de componenten, waardoor soldeerpunten, terminals en pennen van elektronische apparaten, blootliggende sporen en andere koperen gebieden worden bedekt en beschermd tegen corrosie, zodat de levensduur van de printplaat wordt verlengd.

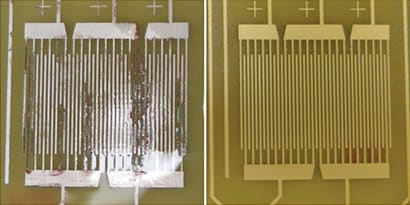

Figuur 4 toont de corrosieve effecten van vocht of andere agressieve stoffen op de printplaat in het geval van een printplaat zonder gelijkmatige coating (afbeelding links) en met gelijkmatige coating (afbeelding rechts). Deze coatings vormen een uniforme laag die het oppervlak van de printplaat bedekt, waardoor vocht, olie, vuil, vingerafdrukken en andere verontreinigende stoffen uitstekend worden afgestoten. Gelijkmatige coating biedt bescherming tegen diverse corrosieve stoffen zoals vocht, water, zoutnevel, nevel en zwavel.

Figuur 4: Printplaat met en zonder gelijkmatige coating (Bron: 3M)

Inkapseling, waarbij een geassembleerde printplaat volledig in een beschermende behuizing wordt geplaatst, kan ook een zeer doeltreffende methode zijn, zolang de behuizing het ingesloten vocht naar buiten laat ontsnappen, bijvoorbeeld via ventilatieopeningen.

Een alternatief voor volledige inkapseling is gedeeltelijke coating van de printplaat met geschikte epoxyharsen die alleen bepaalde delen van de printplaat bedekken die bijzonder gevoelig zijn voor vocht.

Opslag

Printplaten (al dan niet geassembleerd) moeten worden opgeslagen in de daarvoor bestemde beschermende MBB-zakken en niet in enveloppen die alleen ESD-bescherming bieden.

Ontwerpers moeten ook de richtlijnen van de IPC-normen in acht nemen, die waardevolle aanbevelingen geven voor de verpakking en opslag van elektronische apparaten om de kans op verspreiding van vocht te minimaliseren.

Het niet toepassen van vochtbescherming op printplaten kan leiden tot printplaatdefecten en onnodige kosten voor reparaties of vervangingen. Door de bovengenoemde technieken voor de vervaardiging, assemblage en verpakking of opslag toe te passen, is het echter mogelijk om de kans dat vocht en andere soortgelijke stoffen de werking en betrouwbaarheid van de printplaat bedreigen, sterk te verkleinen.

Conclusie

Met de huidige trend van miniaturisering en toename van de dichtheid van componenten staan ontwerpers voor nieuwe uitdagingen om printplaten voldoende te beschermen tegen vocht en corrosieve stoffen. Vochtgevoelige apparaten, of MSD's, hebben een verhoogde gevoeligheid voor vocht, waardoor de apparaten niet meer kunnen functioneren. In dit artikel zijn de belangrijkste technieken beschreven die, toegepast tijdens de productie-, assemblage-, opslag- en verzendfasen van een elektronische printplaat, het mogelijk maken om de elektronische schakeling een degelijke en duurzame bescherming te bieden.

20.03.2023