De printplaat, het hart van elk elektronisch apparaat, is niet alleen belangrijk omdat hij de elektrische verbindingen tussen de verschillende componenten mogelijk maakt, maar ook omdat hij digitale en analoge signalen, datatransmissiesignalen met hoge frequentie en voedingskabels transporteert. Aan welke nieuwe eisen en vereisten zullen printplaten met de introductie van 5G-technologie moeten voldoen? In vergelijking met 4G zal de nakende grootschalige ontplooiing van het 5G-netwerk ontwerpers dwingen om het ontwerp van printplaten voor mobiele, IoT- en telecommunicatieapparatuur te heroverwegen. Het 5G-netwerk zal worden gekenmerkt door hoge snelheid, grote bandbreedte en lage latentie, allemaal aspecten die een zorgvuldig printplaatontwerp zullen vereisen om de nieuwe hoogfrequente functies te ondersteunen.

5G-uitdagingen

In vergelijking met het 4G-netwerk zal de vijfde generatie mobiele technologie 10-20 keer hogere transmissiesnelheden bieden (tot 1 Gbps), tot 1000 keer hogere verkeersdichtheid en 10 keer hogere verbindingen per vierkante kilometer. Het 5G-netwerk streeft ook naar een latentietijd van 1 milliseconde, 10 keer sneller dan met het 4G-netwerk, en zal op een veel breder frequentiebereik werken. Printplaten zullen tegelijkertijd datasnelheden en frequenties moeten ondersteunen die veel hoger liggen dan de huidige, waardoor het ontwerp van gemengde signalen tot het uiterste wordt gedreven. Terwijl het 4G-netwerk werkt met frequenties onder de 6 GHz-drempel (van 600 MHz tot 5,925 GHz), zal het 5G-netwerk de bovengrens van de frequenties veel hoger leggen, tot in het millimetergolfgebied (mmWave), met banden rond de frequenties 26 GHz, 30 GHz en 77 GHz.

Het gebruik van de EHF-band (Extremely High Frequency) is een van de moeilijkste uitdagingen die de 5G-technologie aan printplaatontwerpers stelt. Millimetergolven planten zich alleen voort langs de gezichtslijn en ondergaan onderweg een sterke verzwakking wanneer zij in aanraking komen met gebouwen, gebladerte of ongunstige weersomstandigheden zoals regen of vochtigheid. Om deze reden zullen meer basisstations nodig zijn om het 5G-netwerk te ondersteunen. Om zo'n groot aantal frequenties te ondersteunen, zullen meerdere phased array-antennes nodig zijn om geavanceerde 5G-functies zoals beamforming mogelijk te maken. Zowel voor mobiele toestellen als voor basisstations zal daarom een printplaat worden gebruikt waarin een veelvoud van Antenna Array Units (AAU) is geïntegreerd, waarbij uitgebreid gebruik wordt gemaakt van Massive MIMO-technologie. In figuur 1 zien we een prototype van een 5G-toestel dat enkele jaren geleden is ontwikkeld door een toonaangevend bedrijf op het gebied van het ontwerp van SoC's en telecommunicatiemodems. Drie actieve antennes, uiterst compact van formaat, die in staat zijn de door de 5G-standaard vereiste frequenties te beheren, zijn duidelijk zichtbaar aan de boven- en rechterzijde van de printplaat.

Figuur 1: prototype 5G mobiel apparaat (Bron: Qualcomm)

Naast de frequentie is een andere belangrijke uitdaging de bandbreedte per kanaal. Terwijl de kanaalbandbreedte in het 4G-netwerk was vastgesteld op 20 MHz (beperkt tot 200 kHz voor ivd-apparaten), is deze in het 5G-netwerk vastgesteld op 100 MHz voor frequenties onder 6 GHz en op 400 MHz boven 6 GHz. Hoewel er op de markt al modems en RF-componenten zijn die deze specificaties kunnen ondersteunen, zal de keuze van de meest geschikte materialen van fundamenteel belang zijn voor het printplaatontwerp. Aangezien het RF-front-end rechtstreeks op de printplaat zal worden geïntegreerd, zijn materialen met een zeer laag diëlektrisch transmissieverlies en een extreem hoog warmtegeleidingsvermogen vereist. Voor frequenties boven 6 GHz moeten de voor de vervaardiging van printplaten gebruikte materialen worden aangepast aan het speciale substraat van de millimetergolf-frequentieband.

5G printplaatontwerp tips

Het ontwerp van een printplaat voor 5G-toepassingen is volledig gericht op het beheer van gemengde signalen met hoge snelheid en hoge frequentie. Naast de standaardregels voor het ontwerp van printplaten met hoogfrequente signalen, is het noodzakelijk om het materiaal op de juiste manier te kiezen om vermogensverlies te voorkomen en de integriteit van het signaal te garanderen. Bovendien moet EMI dat kan ontstaan tussen de delen van de printplaat die analoge signalen verwerken en die welke digitale signalen verwerken, worden voorkomen, zodat wordt voldaan aan de EMC-vereisten van de FCC. De twee parameters die bepalend zijn voor de keuze van het materiaal zijn de thermische geleidbaarheid en de thermische coëfficiënt van de diëlektrische constante, die de veranderingen in de diëlektrische constante beschrijft (meestal in ppm/°C). Een substraat met een hoge thermische geleidbaarheid verdient uiteraard de voorkeur, omdat het in staat is de door de componenten geproduceerde warmte gemakkelijk af te voeren. De thermische diëlektrische constante is een even belangrijke parameter, aangezien variaties in de diëlektrische constante dispersies kunnen veroorzaken, die op hun beurt digitale pulsen kunnen uitrekken, de voortplantingssnelheid van het signaal kunnen wijzigen en in sommige gevallen ook signaalreflecties langs een transmissielijn kunnen veroorzaken.

Ook de geometrie van de printplaat speelt een fundamentele rol, waarbij onder geometrie wordt verstaan de laminaatdikte en de eigenschappen van de transmissielijn. Wat het eerste punt betreft, moet een laminaatdikte worden gekozen die meestal tussen 1/4 en 1/8 van de golflengte van de hoogste werkfrequentie ligt. Indien het laminaat te dun is, bestaat het risico dat het gaat resoneren, of zelfs dat de golven zich door de geleiders voortplanten. Wat de transmissielijnen betreft, moet worden beslist welk type geleider u wilt gebruiken: microstrip, striplijn, of geaarde coplanaire golfgeleider (GCPW). Microstrips zijn waarschijnlijk de meest bekende, maar zij hebben problemen met stralingsverliezen en propagatie van storende modi boven 30 GHz. Striplijnen zijn ook een goede oplossing, maar zij zijn moeilijk te vervaardigen en daardoor duurder. Bovendien moeten microvia's worden gebruikt om de striplijnen met de buitenste lagen te verbinden. GCPW's zijn een uitstekende keuze, maar zij bieden hogere geleidingsverliezen dan microstrips en striplijnen.

Na de keuze van het substraatmateriaal moeten ontwerpers de gemeenschappelijke regels volgen die gelden voor het ontwerpen van hoogfrequente printplaten: gebruik de kortst mogelijke sporen en controleer zowel de breedte als de afstand tussen de sporen om de impedantie constant te houden langs alle interconnecties. Hier volgen enkele aanbevelingen, of hints, die nuttig zijn voor het ontwerpen van een printplaat voor 5G-toepassingen:

- kies materialen met een lage diëlektrische constante (Dk). Aangezien Dk-verliezen proportioneel toenemen met de frequentie, is het noodzakelijk materialen te kiezen met de laagst mogelijke diëlektrische constanten;

- gebruik weinig soldeermasker. De meeste soldeermaskers hebben een hoge vochtopnamecapaciteit. In het geval dat dit gebeurt, kunnen hoge verliezen optreden in de schakeling;

- gebruik perfect gladde kopersporen en -plannen. De huiddiepte van de stroom is in feite omgekeerd evenredig met de frequentie en is dus op een printplaat met hoogfrequente signalen zeer ondiep. Een onregelmatig koperoppervlak zal de stroom een onregelmatig pad bieden, waardoor de resistieve verliezen toenemen;

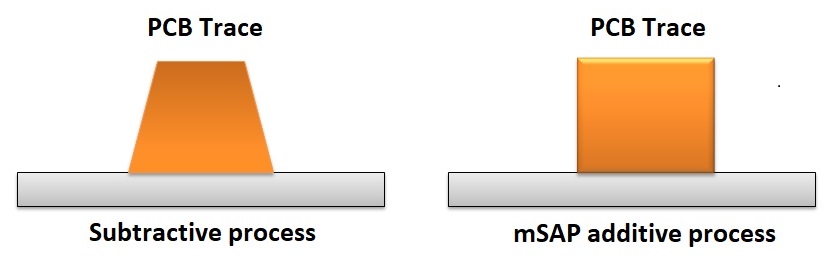

- Hoge frequenties vormen een van de moeilijkste uitdagingen voor de ontwerper van geïntegreerde schakelingen. Om de I/O te maximaliseren, vereisen interconnecties met hoge dichtheid (HDI) dunnere sporen, een factor die signaaldegradatie kan veroorzaken, wat tot verdere verliezen leidt. Deze verliezen hebben een nadelige invloed op de transmissie van het RF-signaal, dat enkele milliseconden vertraagd kan worden, hetgeen op zijn beurt problemen veroorzaakt in de signaaltransmissieketen. In het hoge frequentiedomein is de signaalintegriteit bijna volledig gebaseerd op impedantiecontrole. Traditionele printplaat fabricageprocessen, zoals het subtractieve proces, hebben het nadeel dat zij printbanen met een trapeziumvormige dwarsdoorsnede creëren (de hoek ten opzichte van de verticaal loodrecht op de printbaan bedraagt normaliter tussen 25 en 45 graden). Deze dwarsdoorsneden wijzigen de impedantie van de sporen zelf, wat ernstige beperkingen oplegt aan 5G-toepassingen. Het probleem kan echter worden opgelost door gebruik te maken van de mSAP-techniek (Semi-Additive fabrication Process), waarmee sporen met grotere precisie kunnen worden gemaakt, zodat spoorgeometrieën via fotolithografie kunnen worden gedefinieerd. In figuur 2 zien we een vergelijking van de twee fabricageprocessen.

Figuur 2: conventioneel subtractief vs mSAP-proces - Automatische inspectie. Printplaten voor hoogfrequente toepassingen moeten worden onderworpen aan automatische inspectieprocedures, zowel optisch (AOI) als uitgevoerd via ATE. Deze procedures maken het mogelijk de kwaliteit van het product enorm te verhogen door mogelijke fouten of inefficiënties van de schakeling aan het licht te brengen. De recente vooruitgang op het gebied van de automatische inspectie en het testen van printplaten heeft geleid tot aanzienlijke tijdsbesparingen en lagere kosten in verband met handmatige verificatie en testen. Het gebruik van nieuwe geautomatiseerde inspectietechnieken zal helpen bij het overwinnen van de uitdagingen die door 5G worden opgelegd, waaronder de globale impedantiecontrole in hoogfrequente systemen. Een toenemend gebruik van geautomatiseerde inspectiemethoden zorgt ook voor consistente prestaties bij hoge productiesnelheden.