In de afgelopen jaren hebben we aanzienlijke vooruitgang gezien in verschillende elektronische toepassingen, wat heeft geleid tot de invoering van steeds innovatievere technologieën. De sectoren waar de grootste ontwikkeling is gerealiseerd zijn mobiele communicatie (smartphones en tablets), draagbare apparaten (waaronder apparaten voor virtual reality en augmented reality) en elektromedische apparatuur. Andere belangrijke vorderingen zijn gemaakt in de automobielindustrie en de lucht- en ruimtevaart. De stuwkracht die uitgaat van innovatie, gecombineerd met de beschikbaarheid van nieuwe fabricagetechnologieën, heeft de introductie van nieuwe materialen mogelijk gemaakt voor de productie van steeds dunnere, lichte en, indien nodig, flexibele printplaten die elektrische signalen kunnen overbrengen met een steeds hogere snelheid en frequentie.

De behoefte aan nieuwe materialen

Traditionele materialen en substraten bestaan uit geweven glasweefsel, kunststof (hars) en koper. Bij de vervaardiging van printplaten worden verschillende soorten hars en glas gebruikt, en de manier waarop deze worden gecombineerd beïnvloedt de elektrische en mechanische eigenschappen van het materiaal. De twee belangrijkste elektrische eigenschappen die een materiaal definiëren zijn de diëlektrische constante (Dk) en de verlies-tangens (ook bekend als dissipatiefactor, of Df), die beide sterk afhankelijk zijn van de temperatuur en de frequentie waaraan het materiaal of substraat wordt blootgesteld. De diëlektrische constante bepaalt de hoeveelheid lading die twee geleiders kunnen vasthouden wanneer er een bepaalde spanning op wordt gezet. De constante Dk bepaalt ook de snelheid waarmee een bepaalde stroom in een geleider vloeit. De verlies-tangens daarentegen is een maat voor de elektromagnetische energie die door het diëlektrische materiaal wordt geabsorbeerd.

De modernste elektronische toepassingen vereisen materialen met andere eigenschappen dan die van de materialen en substraten die gewoonlijk bij de vervaardiging van printplaten worden gebruikt. Hoewel de redenen die de keuze bepalen talrijk zijn en strikt afhankelijk van de specifieke toepassing, omvat een mogelijke lijst:

- de noodzaak om elektrische signalen met steeds hogere frequenties te beheren;

- de toename van de integratiedichtheid van elektronische componenten

- de beschikbaarheid van nieuwe verpakkingen voor veel componenten, met gevolgen voor de routingtechnieken

- de noodzaak om vermogensverliezen tot een minimum te beperken, vooral bij toepassingen met een laag vermogen of batterijvoeding;

- de noodzaak om de printplaat te voorzien van een adequaat thermisch beheer om de af te voeren warmte tot een minimum te beperken

- de noodzaak om de connectiviteit van de apparatuur te beheren (meestal draadloos), een kritisch aspect voor het printplaatontwerp.

De toename van de frequentie van signalen die over een printplaat gaan, lijkt niet te stuiten. In combinatie met steeds lagere voedingsspanningen (vooral voor sterk geïntegreerde digitale componenten zoals MCU's, SoC's en FPGA's) leidt dit tot grote problemen op het gebied van signaalintegriteit. Toepassingen van dit type zijn onder meer glasvezeltransmissiekaarten en -apparatuur, computers en de meeste ingebedde systemen die zijn uitgerust met een verwerkingseenheid.

Nieuwe materialen en substraten

Op basis van de overwegingen in de vorige paragraaf kunnen we de twee belangrijkste factoren identificeren die bepalend zijn voor de keuze van het materiaal en substraat dat het meest geschikt is voor de specifieke toepassing: het maximale vermogen en de hoeveelheid warmte die de printplaat kan weerstaan. Hoewel dit een algemene regel is die op alle soorten materialen van toepassing is, kunnen grotere voordelen worden behaald door de toepassing van innovatieve materialen zoals:

- fluorpolymeren: Printplaten vervaardigd met substraten van dit materiaal hebben een hoge weerstand tegen corrosie, mechanische spanning en hoge temperaturen. Bovendien bezitten fluorpolymeren op mechanisch niveau uitstekende eigenschappen wat betreft slijtvastheid, geringe kleefkracht en lange levensduur. Rekening houdend met de niet te verwaarlozen kostprijs, is dit type materiaal geschikt voor de vervaardiging van printplaten voor toepassingen in de medische, farmaceutische en voedingsindustrie;

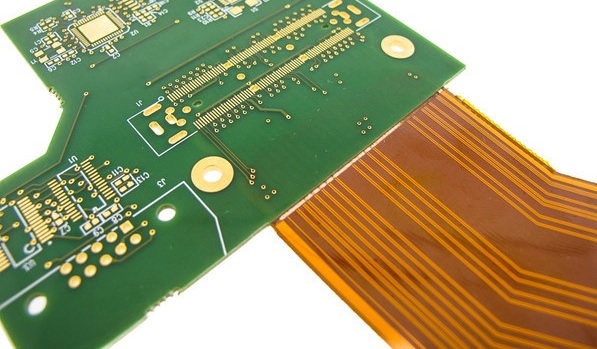

- polyimide: dit materiaal, ook bekend onder de naam PI, heeft de laatste tijd een groot succes gekend dankzij de toenemende populariteit van flexibele en rigide-flex printplaten. Deze printplaten zorgen voor een revolutie in diverse elektronische toepassingen, waarbij problemen met elektrische verbindingen, die vroeger als kritiek werden beschouwd, op een doeltreffende en eenvoudige manier worden opgelost, vooral wat de betrouwbaarheid betreft. Deze taak wordt vervuld dankzij hun vermogen om te buigen en zich in te wikkelen in kleine of onregelmatig gevormde ruimten. In tegenstelling tot de traditionele rigide printplaten kunnen flexibele printplaten worden gebogen zonder dat de transmissie van de elektrische signalen die zij dragen, verandert. Flexibele printplaten, bestaande uit een dunne polyimide-film die op een substraat van geleidende sporen is aangebracht, worden op grote schaal gebruikt in smartphones, draagbare toestellen, elektromedische apparaten en overal waar behoefte is aan flexibele bedradingsoplossingen die geschikt zijn voor kleine ruimten. Het aldus verkregen materiaal is niet alleen mechanisch flexibel, maar is ook uitstekend bestand tegen hitte en atmosferische agentia. Rigid-flex printplaten, waarvan in figuur 1 een voorbeeld wordt gegeven, worden verkregen door een rigide deel te combineren met een flexibel deel. Deze oplossing, die momenteel duurder is dan traditionele printplaten, wordt gebruikt in de auto- en motorfietsindustrie, in het leger en in de lucht- en ruimtevaart;

Figuur 1: een rigid-flex printplaat - acrylaatlijmen: deze materialen worden zeer gewaardeerd omdat ze zelfs na polymerisatie vervormbaar blijven en vormen een uitstekende oplossing voor alle dynamische toepassingen. Acrylaatlijmen hebben een hogere uitzettingscoëfficiënt dan andere materialen die als printplaat-substraten worden gebruikt. Bovendien beginnen acrylaatlijmen bij temperaturen in de buurt van 180 °C zacht te worden, met mogelijke delaminatie van printplaatlagen in contact met geleidende sporen tot gevolg. Als een hoge vlambestendigheid vereist is, moeten chemische vlamvertragers aan het substraat worden toegevoegd, met het risico dat de dynamische mogelijkheden van het materiaal afnemen;

- epoxylijmen: in tegenstelling tot de vorige vormen epoxylijmen door polymerisatie een stijf materiaal en zijn daarom ongeschikt voor vele dynamische toepassingen. Door hun relatief lage uitzettingscoëfficiënt en hun hoge kleefkracht vormen zij echter een uitstekende oplossing voor de bouw van meerlaagse printplaten die bestand zijn tegen hoge bedrijfstemperaturen. Epoxylijmen worden, dankzij hun hoge bestendigheid tegen chemicaliën en hun vermogen om vocht te absorberen, op grote schaal gebruikt als substraat voor printplaten waarbij sensoren in contact kunnen komen met vocht, zoals in medische en gezondheidszorgtoepassingen en in veel fitness- en draagbare toestellen;

- vloeibare kristalpolymeren: ook bekend als LCP, worden vloeibare kristalpolymeren vaak gebruikt bij de vervaardiging van multilayer printplaten, waar een geringere dikte een fundamentele eis is. LCP's zijn gemaakt van een uiterst inert, niet-reactief materiaal met een hoge vlambestendigheid. Zij zijn licht en flexibel, met buitengewone elektrische eigenschappen die hen tot de ideale oplossing maken voor hoogfrequente toepassingen, vooral wanneer het gewicht en de dikte van de printplaat binnen de perken moeten worden gehouden. Vloeibare kristalpolymeren hebben ook goede diëlektrische eigenschappen, met zeer lage verliezen en vochtabsorptie;

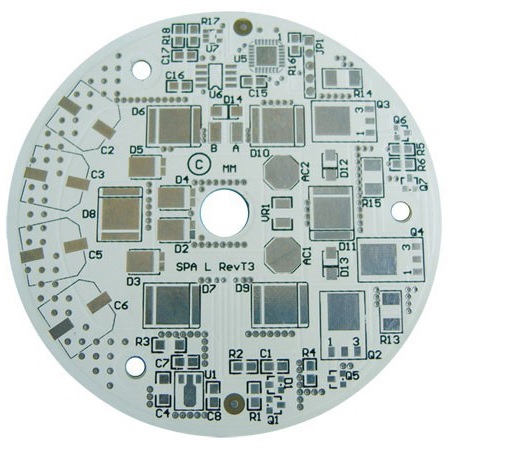

- aluminium: aluminium printplaten, ook bekend als met metaal beklede printplaten of IMS (Insulated Metal Substrate) bestaan uit een dunne laag thermisch geleidend maar elektrisch isolerend diëlektrisch materiaal, gelamineerd tussen een metalen basis en een koperfolie. De koperfolie wordt gegraveerd met de gewenste printplaatlay-out, terwijl de metalen basis de warmte absorbeert die door de schakeling via de dunne diëlektrische laag wordt geproduceerd. Het belangrijkste voordeel van aluminium printplaten is dat ze de warmte beter afvoeren (met een factor van 5x tot 10x) in vergelijking met gewone printplaten op basis van FR-4 materiaal. Printplaten met metalen bekleding, die oorspronkelijk waren ontworpen voor elektronische toepassingen met een hoog vermogen, zijn in opkomst als ideale oplossing voor LED-verlichtingssystemen met hoge helderheid, zowel in de consumenten- als in de automobielsector. Figuur 2 toont een aluminium printplaat voor toepassingen op het gebied van ultra-heldere LED-verlichting.

Figuur 2: een voorbeeld van een met metaal beklede printplaat

De nieuwe materialen, die in staat zijn superieure prestaties te leveren in vergelijking met de traditionele, zijn onderhevig aan een voortdurende en toenemende ontwikkeling vanwege de mogelijkheid om verschillende aspecten met betrekking tot signaalintegriteit te verbeteren. Een lagere Dk-waarde verbetert de impedantiecontrole, overspraak, jitter en signaalintegriteit. Een lagere waarde van Df daarentegen helpt de stijg- en daaltijden en de totale demping te verbeteren.