Het hart van elk elektronisch circuit wordt gevormd door de printplaat (PCB), waarop de verschillende elektronische componenten die via zowel elektrische als mechanische verbindingen met elkaar zijn verbonden, worden samengevoegd. Wanneer het ontwerp van een printplaat, uitgevoerd met behulp van geschikte CAD-programma's (Computer-Aided Design), is voltooid, wordt de nodige informatie doorgegeven aan het bedrijf dat de printplaten zal produceren met behulp van geschikte CAM-systemen (Computer-Aided Manufacturing). Het CAD-programma is in staat een volledige reeks gegevens met betrekking tot het printplaatontwerp te exporteren in een of meer bestanden, die op hun beurt kunnen worden geïmporteerd door CAM-systemen voor de automatische productie van de printplaten.

In dit verband zijn er verschillende soorten standaarden gedefinieerd voor gegevensuitwisseling, die nu door de meeste op de markt verkrijgbare CAD-tools worden ondersteund. In dit artikel zullen we twee van de bekendste standaarden presenteren die momenteel worden gebruikt, Gerber en ODB ++, waarbij we hun kenmerken, sterke en zwakke punten zullen vergelijken.

Het Gerber-formaat

Het Gerber bestandsformaat werd oorspronkelijk ontwikkeld door Joseph Gerber, oprichter van de Gerber Scientific Instrument Company, en is momenteel de meest gebruikte standaard voor de fabricage van printplaten. In het verleden was Gerber Scientific de toonaangevende fabrikant van fotoplotters die gebruikt werden voor filmopnames, in de tijd dat mechanisch vectorplotten de enige manier was om nauwkeurige filmmasters te maken. De Gerber-standaard, die in de jaren 1980 werd geïntroduceerd als een formaat voor het beheer van vector-fotoplotters, heeft zich in de loop der tijd gevestigd dankzij de verspreiding van CAM-systemen voor de productie van printplaten.

Gerber-bestanden worden meestal verzameld in een enkel gecomprimeerd archiefbestand dat de ontwerper naar de printplaatfabrikant stuurt. Elke laag, elk massavlak of elk vermogensvlak moet geassocieerd worden met een corresponderend Gerber-bestand. De buitenste lagen ("top" en "bottom" genoemd) moeten ook informatie bevatten met betrekking tot conformal coating, soldeermasker, zeefdruk; ook moeten specifieke bestanden worden verstrekt om de boorapparatuur te programmeren. Gerber-bestanden hebben typische extensies zoals .TOP, .BOT, .SMT, of .SMB, waardoor ze gemakkelijker in de CAM-software kunnen worden geïmporteerd.

Het Gerber-formaat, dat is uitgegroeid tot de de-facto standaard voor gegevensoverdracht in de printplaatindustrie, is in de loop der tijd geëvolueerd met de introductie van de "extended" standaard, beter bekend als RS-274-X. Het is nu echter duidelijk dat het Gerber-formaat de kleinste gemene deler is en dat het vaak niet alle kritische informatie bevat die nodig is voor de fabricage van printplaten. Het Gerber-formaat, dat is gemaakt om commando's te geven aan numeriek bestuurde machines (CNC's), heeft een zekere complexiteit als gevolg van het gebruik van talrijke bestanden. Bovendien is er geen driedimensionale informatie, zoals de definitie van de gaten, en zijn de bestanden bijna onbegrijpelijk voor een normale gebruiker, waardoor de noodzakelijke revisieprocedure moeilijk is. Het is vrij gebruikelijk dat een vierlaagse printplaat minstens 8-10 Gerber-bestanden nodig heeft.

Gerber-versies

Het oorspronkelijke Gerber-bestandsformaat, ontwikkeld door Gerber Scientific, is beter bekend onder de naam RS-274D. De daaropvolgende herziening van de standaard, die nodig was om enkele beperkingen in het gebruik van het oorspronkelijke formaat op te heffen, werd in 1998 geïntroduceerd als RS-274X. Dankzij dit nieuwe formaat hoeven sommige gegevens niet meer manueel te worden ingevoerd en kunnen diverse fouten bij het gebruik met fotoplotters worden verholpen. Ondanks het wijdverbreide gebruik heeft de RS-274X-norm ook een aantal praktische beperkingen. Zij kan bijvoorbeeld alleen een grafische voorstelling van het project geven, de stapeling van de lagen is niet expliciet gedefinieerd (dit kan lay-outs van printplaten opleveren waarbij de lagen niet in de juiste volgorde liggen) en zij bevat geen informatie over de positionering en de kenmerken van gaten.

De ODB++ standaard

De ODB++ standaard kan worden beschouwd als de belangrijkste concurrent van het Gerber-formaat, waarvan de populariteit is gegroeid dankzij de eenvoud en het gemak van interpretatie, gecombineerd met het feit dat het een niet-propriëtair formaat is. ODB++ werd in 1992 ontwikkeld door Valor Computerized Systems Ltd., een bedrijf dat later werd overgenomen door Mentor Graphics en, recentelijk, door de gigant Siemens. Dit heeft geresulteerd in een significante groeimogelijkheid voor de ODB++ standaard, en de mogelijkheid om te concurreren met een industrie-ingeburgerd formaat zoals Gerber. ODB++ is een niet-propriëtair formaat in het publieke domein, volledig vrij en open voor gebruik. In 2008 heeft het IPC (Institute of Printed Circuits) ODB++ goedgekeurd als de enige officiële standaard voor gegevensuitwisseling met betrekking tot de productie van printplaten.

Ontworpen door Valor als een allesomvattend, zelfuitpakkend en gestandaardiseerd formaat, is ODB++ in staat om processen te automatiseren met betrekking tot stapelen, plaatsen van gaten en labelen. ODB++ wordt ondersteund door de belangrijkste CAD-softwareapplicaties voor printplaatontwerp en vermindert de impact van menselijke fouten op het project door de informatie met betrekking tot het project, de printplaatfabricage en de netlists in één enkel gecomprimeerd bestand samen te brengen.

ODB++, wat staat voor Open DataBase, is nu beschikbaar in twee verschillende versies: de oorspronkelijke ODB++ versie en de ODB++ X versie op basis van XML-gegevensstructuren. ODB++ werd aanvankelijk geïntroduceerd om de noodzaak weg te nemen om bestanden met verschillende formaten te groeperen, door te voorzien in een intelligente structuur op basis van één enkel bestand voor de overdracht van printplaatontwerpinformatie. Het belangrijkste element van de ODB++ standaard is de hiërarchische structuur, die de noodzaak wegneemt om te werken met meerdere low-level bestanden door ontwerpers in staat te stellen meer informatie over te dragen aan de printplaatfabrikant, zoals de gebruikte materialen voor de stapeling, materiaallijst (Bill of Materials, BoM), plaatsing van componenten, printplaatformaat en grootte. Dankzij de volledig hiërarchische structuur vermindert het risico op menselijke fouten en interpretatie van gegevens.

Vergelijking tussen Gerber en ODB++ standaarden

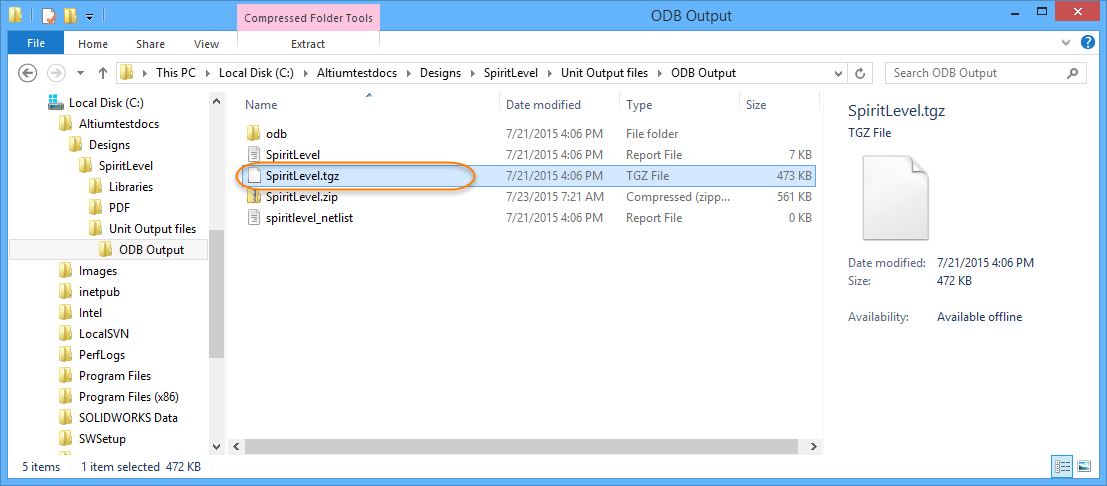

Het ODB++ formaat slaat de informatie die relevant is voor de printplaatproductie op in een hiërarchie van gegevens en mappen, zoals weergegeven in figuur 1.

Figuur 1: Hiërarchische structuur van de informatie in het ODB++ formaat

Deze structuur wordt dan gecomprimeerd in een enkel bestand met een .tgz-extensie (of in een enkel XML-bestand in het geval van ODB++X), en verzonden naar de printplaatfabrikant. Vergeleken met het Gerber-formaat, kunnen de belangrijkste kenmerken van de ODB ++ standaard als volgt worden samengevat:

- alle informatie die nodig is voor de productie, assemblage en het testen van printplaten is vervat in één enkel bestand

- de kans op fouten tijdens de overdracht van informatie wordt geminimaliseerd

- vertragingen in de communicatie tussen ontwerper en fabrikant worden beperkt

- geïntegreerde ondersteuning van ontwerp voor fabricage (DFM) wordt geboden voor alle lagen

- het maakt een hoge mate van automatisering mogelijk in alle fasen van de printplaatproductie

- wordt ondersteund door alle grote fabrikanten van CAD-, CAM- en DFM-tools.

Het ODB++ formaat bevat een complete tabel met alle informatie over de verschillende lagen, zoals naam, type en de volgorde waarin ze zijn gerangschikt om de stackup samen te stellen. In tegenstelling tot wat gebeurt met gegevens in het Gerber-formaat, is in ODB++ het verschil tussen een pad en een conductor veel duidelijker, waardoor dubbelzinnigheid en mogelijke interpretatiefouten worden vermeden.

Met verwijzing naar de structuur van figuur 1, is de belangrijkste informatie als volgt georganiseerd:

- printbanen, soldeermasker en zeefdruk: deze gegevens zijn opgenomen in de sectie "lagen", die de twee buitenste lagen (boven en onder) omvat, eventuele interne lagen (het voorbeeld in figuur 1 verwijst naar een printplaat met vier lagen), en alle gegevens met betrekking tot gaten en componenten

- stapeling: de samenstelling van de stapeling wordt gedefinieerd in het desbetreffende "matrix"-gedeelte

- elektrische test: deze informatie is opgenomen in de "netlists/cadnet"-sectie

- componenten: de definitie van de componenten is opgenomen in de "eda /data" sectie van het bestand, terwijl de positie van elke component is gedefinieerd in de twee secties "layers /comp _ + _ top" en "layers /comp _ + _ bot".

Voordelen van het ODB++-formaat

Het gebruik van het ODB++ formaat heeft een aantal belangrijke voordelen, die als volgt kunnen worden samengevat:

- publiek domein formaat, gecertificeerd door de IPC-instantie

- grotere veiligheid bij de overdracht en interpretatie van gegevens

- bestandsformaat ondersteund door alle belangrijke CAD en CAM tools. Figuur 2 toont de export door Altium van een ODB ++ bestand in .tgz formaat

- ondersteuning voor flexibele en rigide-flexibele printplaten

- biedt ontwerpers de mogelijkheid om een reeks gegevens te integreren die niet aanwezig zijn in standaardformaten zoals Gerber:

- stapellay-out

- netlist

- alle niet geassembleerde componenten

- informatie met betrekking tot het paneel

- complexe openingen.

Figuur 2: voorbeeld van export in ODB++ formaat (bron: Altium)

ODB++ wordt beschouwd als een intelligent formaat omdat het een enorme hoeveelheid informatie in één enkel bestand bevat. Veel fabrikanten geven tegenwoordig de voorkeur aan dit formaat omdat het begrijpelijker en daardoor gemakkelijk te verifiëren is, waardoor de kans op fouten afneemt. Door ODB++ te gebruiken, kunnen printplaatfabrikanten voorkomen dat ze met veel low-level bestanden moeten werken.

Conclusies

Het ODB++ formaat is een duidelijke stap voorwaarts in vergelijking met traditionele formaten voor de uitwisseling van gegevens tussen printplaatontwerper en -fabrikant. De verbeteringen die kunnen worden bereikt in termen van hogere kwaliteit, efficiëntere productie, verkorting van assemblagetijden en time-to-market, trekken een toenemend aantal ontwerpers aan. De ODB++ standaard wordt nu ondersteund door vrijwel alle fabrikanten van printplaatontwerpsystemen; bovendien zijn software tools gratis beschikbaar op de ODB++ Design website [1], evenals specificaties, technische documentatie en gebruikersondersteuning.

Referenties

[1] https://odbplusplus.com/design/