Het ontwerp van printplaten voor auto’s is zonder twijfel een van de grootste uitdagingen voor elektronica-ingenieurs. De elektronische apparatuur aan boord moet namelijk in de meest veeleisende omstandigheden werken, terwijl een hoge betrouwbaarheid en een lange levensduur moeten worden gegarandeerd. Het gewicht, de afmetingen en de kosten van de oplossing moeten binnen de perken worden gehouden, met circuits die in staat moeten zijn analoge, digitale of gemengde signalen te verwerken. Het aantal lagen, de routering van de sporen, de signaalbeëindiging en de identificatie van stroompaden zijn slechts enkele van de keuzes waarmee de printplaatontwerper wordt geconfronteerd. Ook moet worden benadrukt dat printplaten voor auto’s vanaf de eerste stadia moeten worden ontworpen om te voldoen aan de eisen voor elektromagnetische compatibiliteit (EMI) en aan de internationale automobielnormen, zoals de AECQ100 en de ISO/TS 16949 die gebaseerd is op de ISO 9001-automobielnormen.

Soorten printplaten voor auto’s

Om aan de strenge eisen van ruimte, gewicht en kosten te voldoen, gebruikt de automobielindustrie verschillende soorten printplaten die, zowel qua structuur als qua soort materiaal of substraat dat wordt gebruikt, van elkaar verschillen. De belangrijkste soorten printplaten voor automobieltoepassingen zijn:

- stijve printplaten: dit zijn de traditionele printplaten, niet flexibel en normaal vervaardigd met FR4. Toepassingen zijn onder meer beeldschermen en achteruitrijcameraschermen;

- flexibele printplaten: deze printplaten zijn gebouwd met flexibele kunststofsubstraten en maken gebruik van materialen zoals polyamide, polyetheretherketon (peek) of transparante polyesterfilms. Het voordeel van deze printplaten is dat zij kunnen worden gedraaid en gebogen. De toepassingen zijn talrijk, vooral wanneer de ruimte beperkt of onregelmatig van vorm is, en omvatten de aansluiting van displays, bedieningspanelen en lichtschakelaars;

- stijve-flexibele printplaten: zij zijn een combinatie van de twee hierboven genoemde soorten printplaten en bieden dus de voordelen van beide. Stijve-flexibele printplaten worden bijvoorbeeld gebruikt in verlichtingssystemen;

- led-printplaten: het steeds massaler gebruik van leds met een hoog vermogen en een hoge helderheid vereist printplaten met een uitstekende warmteafvoer, meestal gemaakt van een metalen substraat zoals aluminium. Dit soort printplaten wordt gebruikt in knipperlichten, koplampen en remlichten;

- HDI-printplaten: HDI, acroniem voor High Density Interconnect, duidt op printplaten met een hoge dichtheid van elektrische verbindingen per oppervlakte-eenheid. Deze printplaten hebben fijnere ruimtes en lijnen, kleinere via’s en capture pads, en een hogere dichtheid van de pads. HDI-printplaten, die op grote schaal worden gebruikt in infotainmentsystemen, helpen de kwaliteit van de bedrading te verbeteren, waardoor het gewicht en de omvang van de oplossing afnemen.

Selectie van substraten

Automobielprintplaten moeten, voordat ze op het voertuig worden geïnstalleerd, een reeks strenge tests doorstaan, zoals thermische cycli, thermische schokken en temperatuurvochtigheid. De keuze van het substraatmateriaal dat het meest geschikt is voor de specifieke toepassing is dan ook van fundamenteel belang. Printplaten van zware koper, bijvoorbeeld, gebruiken lagen met dikker koper om beter bestand te zijn tegen kritische omstandigheden zoals hoge temperaturen, frequenties en stroomvariaties. Terwijl normale printplaten een dikte hebben tussen 25µm en 50µm, hebben printplaten van zware koper een dikte tussen 150µm en 200µm. Deze printplaten worden gebruikt in systemen die bedoeld zijn voor beveiliging en signalering. Printplaten van keramisch substraat, verkregen door verbranding bij hoge temperatuur van aluminiumoxide en aluminiumnitride, zijn bestand tegen extreem hoge temperaturen en worden daarom gebruikt in de motorruimte. Printplaten met een metalen kern, waarbij de metalen kern een basislaag van een aluminiumlegering is, zijn bijzonder geschikt voor warmteoverdrachttoepassingen. De aluminium basislaag fungeert in feite als een warmteput en zorgt voor elektrische isolatie en warmtegeleidingsvermogen. Een voorbeeld van een toepassing zijn de antiblokkeerremsystemen (ABS). PTFE-printplaten, gebaseerd op het materiaal polytetrafluorethyleen, zijn ten slotte bijzonder geschikt voor hoogfrequente toepassingen, zoals veiligheids-, antibotsings- en radarsystemen.

5 tips voor het ontwerp van printplaten

Printplaten die in de automobielindustrie worden gebruikt vereisen niet alleen de keuze van een geschikt materiaal, maar ook een zorgvuldig ontwerp dat garandeert dat de door de toepasselijke normen opgelegde eisen zijn vervuld en dat men tijdens de productie geen problemen ondervindt. Het is daarom raadzaam enkele basisregels te volgen, waarvan er hier vijf (de belangrijkste) zullen worden beschreven.

1 - Plaatsing en oriëntatie van de componenten

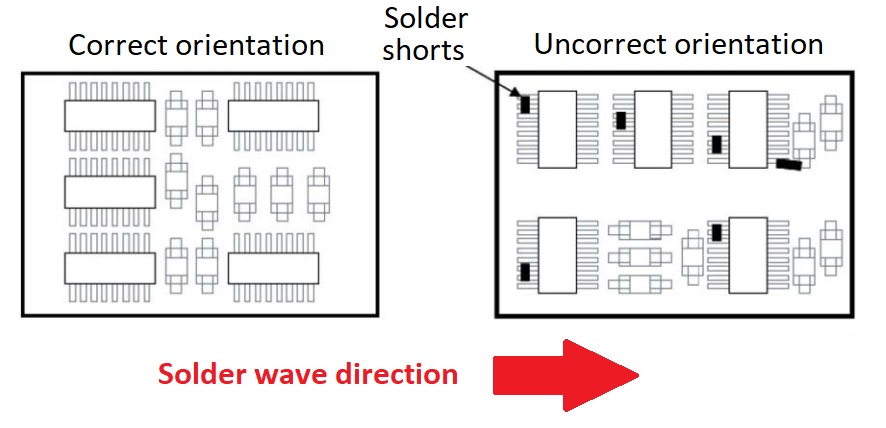

De plaatsing en oriëntatie van de componenten speelt een fundamentele rol bij het bepalen van de prestaties, de betrouwbaarheid en de maakbaarheid van een printplaat. De algemene regel is om gelijksoortige componenten in dezelfde richting te plaatsen, wat zowel de routering van de printplaat als het soldeerproces tijdens de assemblage vergemakkelijkt. Bij golfsolderen (zie figuur 1) moeten de componenten georiënteerd worden in de richting parallel aan de richting van de golf om soldeerbruggen of open kringen te voorkomen.

Figuur 1: voorgestelde oriëntatie bij golfsolderen

SMD-componenten moeten aan dezelfde kant van de printplaat worden geplaatst terwijl alle ThH-componenten (‘through-hole’) aan de bovenzijde van de printplaat moeten worden geplaatst om de assemblageprocedure te optimaliseren.

2 - Signaalroutering

Componenten die meer dan 10mW absorberen of meer dan 10mA geleiden moeten een aangepast thermisch beheer hebben, evenals vermogensbeheercomponenten die aardingsvlakken of voedingsvlakken moeten gebruiken voor de warmtestroom. Voedings- en aardingsvlakken moeten op interne lagen worden geplaatst, bij voorkeur symmetrisch en gecentreerd om doorbuigen van de printplaat te voorkomen. Gevoelige signalen (zoals een klok) moeten worden afgeschermd van ruisbronnen met vlakken en moeten een impedantieregeling hebben. De verbindingen tussen lagen die hoge stromen geleiden moeten worden gemaakt met twee tot vier via’s per laag; het gebruik van meerdere via’s maakt het immers mogelijk de betrouwbaarheid te verhogen, weerstands- en inductieverliezen te verminderen en het warmtegeleidingsvermogen te verbeteren.

Wat de routering betreft, wordt in het algemeen aanbevolen de kortste en rechtst mogelijke sporen te gebruiken. Als bij dubbellaagse printplaten de sporen aan één zijde horizontaal moeten lopen, moet men ervoor zorgen dat de sporen aan de andere zijde verticaal lopen. Bij meerlaagse printplaten moeten horizontale sporen worden afgewisseld met verticale sporen. De spoorbreedte kan worden bepaald door de IPC standaard als referentie te nemen. Normaal wordt een breedte tussen 10 en 20 mils gebruikt voor sporen die stromen geleiden van 10 tot 20mA, terwijl een breedte tussen 5 en 8 mils voldoende is voor sporen die minder dan 10mA geleiden.

3 – Volgorde en scheiding van componenten

Grotere componenten (gewoonlijk de belangrijkste) moeten het eerst worden geplaatst, gevolgd door kleinere componenten. Bovendien moeten analoge of gemengde componenten op een gevoelige zone van de printplaat worden geplaatst, zodat zij gescheiden zijn van digitale componenten. Ook de hoogte van de componenten is belangrijk: grote componenten (zoals elektrolytische condensatoren) mogen niet naast kortere worden geplaatst om slechte soldeerverbindingen te voorkomen. De vuistregel is om een kijkhoek van meer dan 45 graden aan te houden, aangezien dit de handmatige inspectie van soldeerverbindingen vergemakkelijkt.

4 – Thermisch beheer

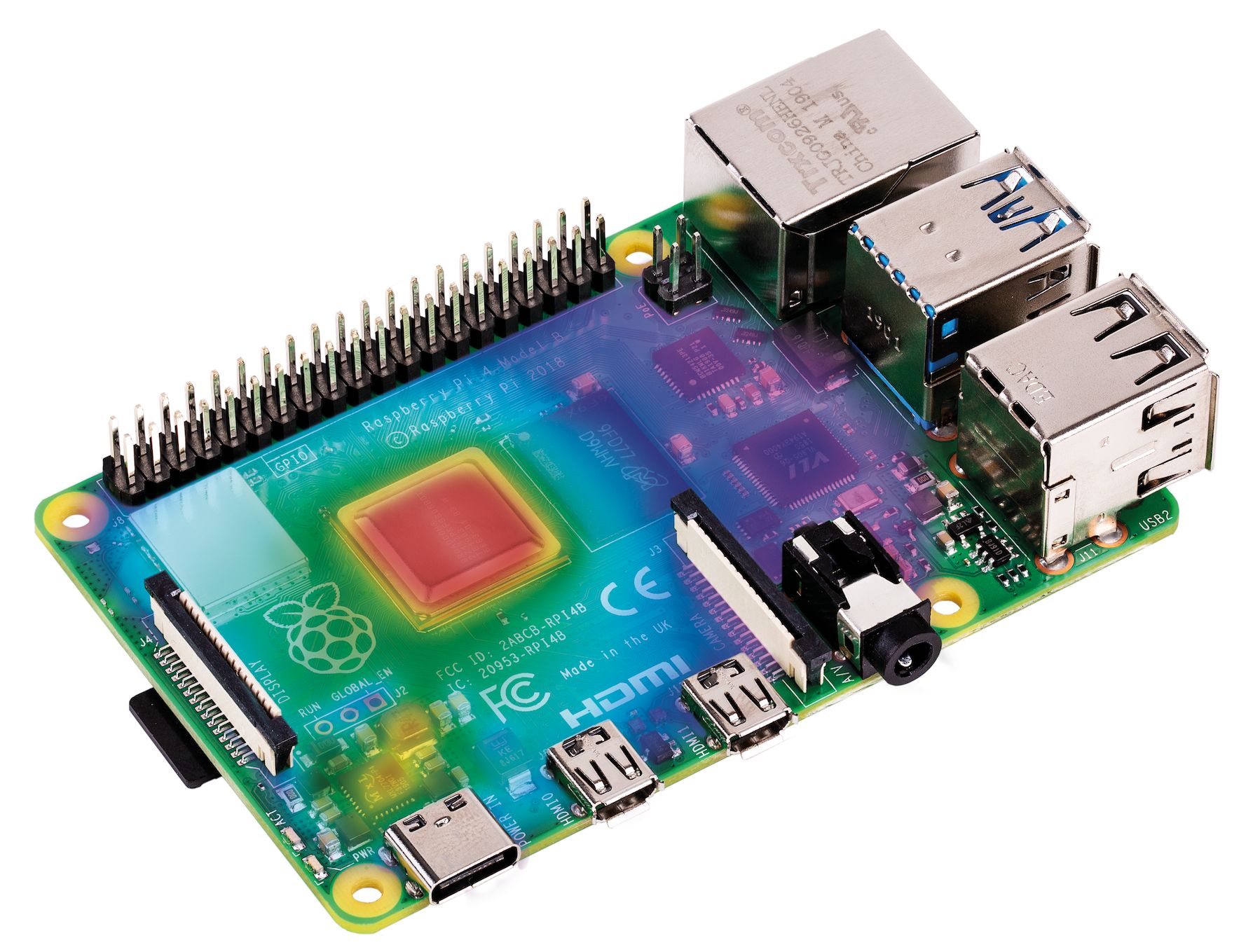

De eerste stap bestaat uit het identificeren van de componenten die de grootste hoeveelheid warmte afvoeren op basis van de thermische weerstandsklasse die in het gegevensblad wordt vermeld. Warmte wordt overgedragen van de componenten naar de koperlagen en bijgevolg is er sprake van ideaal thermisch beheer wanneer de hele printplaat dezelfde temperatuur heeft. De dikte van de sporen, het aantal lagen, de continuïteit van de thermische paden en het oppervlak van de printplaat zijn allemaal factoren die de bedrijfstemperatuur van de componenten beïnvloeden. Om het warmtegeleidingsvermogen te verbeteren, worden meestal thermische vlakken en kopervlakken gebruikt. Door gebruik te maken van meerdere aardings- en voedingsvlakken die via thermische vlakken rechtstreeks met de warmtebronnen zijn verbonden, kan de bedrijfstemperatuur drastisch worden verlaagd. Als er meerdere componenten zijn die een grote hoeveelheid warmte genereren, is het beter deze gelijkmatig over de printplaat te verdelen, zodat er geen hotspots ontstaan. Indien daarentegen de warmteontwikkeling geconcentreerd is in enkele componenten, is het beter deze in het midden van de printplaat te plaatsen, zodat de warmte gelijkmatig in alle richtingen kan worden afgevoerd. Figuur 2 toont de thermische analyse die is uitgevoerd op de Raspberry Pi 4-printplaat. Zoals te zien is, concentreert de warmte zich in de buurt van het SoC, het hart van de printplaat, dat zich toevallig niet in het midden bevindt.

Figuur 2: Thermische analyse van de Raspberry Pi 4

5 – Toepassing van DRC-regels

Een Design Rule Check moet worden uitgevoerd om problemen, fouten of afwijkingen op te sporen van de gebruikelijke productievereisten, de elektrische vereisten voor hoge snelheid of andere vereisten voor uw specifieke toepassing. Het wordt sterk aangeraden om een DRC uit te voeren gedurende het hele ontwerpproces, in plaats van alleen aan het einde, om zo mogelijke ontwerpproblemen vroegtijdig te identificeren en snel te verhelpen.