In de afgelopen jaren heeft de ontwikkeling van nieuwe elektronische technologieën een constante miniaturisatie van elektronische apparaten mogelijk gemaakt, met steeds kleinere en beter presterende printplaten. Zoals we in dit artikel zullen zien, heeft het verkleinen van een elektronische schakeling, naast ruimtebesparing, nog een aantal voordelen.

Het ontwerpen van een kleine printplaat kan echter voor veel ontwerpers een grote uitdaging vormen. Naast kleinere via’s en sporen (de breedte van een spoor kan tot 50 micron of minder gaan), zullen er nieuwe ontwerpregels vereist zijn om de toegenomen complexiteit van deze kleine printplaten aan te kunnen.

Een ander relevant aspect betreft de kosten van de printplaat. In de meeste gevallen leidt een verkleining van de printplaat ook tot een verlaging van de productiekosten. In dit artikel worden de belangrijkste richtlijnen beschreven waarmee ontwerpers de omvang van de printplaat kunnen verkleinen zonder de werking en betrouwbaarheid ervan in gevaar te brengen.

Voordelen van een kleinere printplaat

Een kleinere printplaat biedt meerdere waardevolle voordelen, waaronder:

- Lagere kosten: door het gebruik van geminiaturiseerde componenten en een printplaat met kleinere afmetingen kunt u besparen op materiaalkosten. Zelfs de initiële kosten in verband met de ontwikkeling kunnen hoger zijn, maar op lange termijn wordt een voordeel behaald op de productiekosten van de printplaat. Hoe groter het aantal geproduceerde eenheden, hoe groter de gerealiseerde besparingen.

- Ruimtebesparing: in toepassingen met weinig ruimte, zoals mobiele telefoons en wearables, is een kleinere printplaat een essentieel voordeel.

- Milieuvriendelijkere oplossing: doordat er minder materiaal nodig is voor de productie, wordt de CO2-uitstoot van de vervaardiging ervan verminderd en is er minder materiaal dat moet worden weggegooid/gerecycleerd wanneer het product het einde van zijn levenscyclus bereikt.

- Grotere efficiëntie: een geminiaturiseerde printplaat is gewoonlijk efficiënter dan een grotere printplaat. Dit komt doordat in het complexere ontwerp de belangrijkste problemen in verband met de efficiëntie van een printplaat, zoals warmteontwikkeling en -afvoer, vermogensabsorptie en -verliezen, reeds zijn aangepakt en opgelost.

Uitdagingen bij het ontwerp

Een eerste uitdaging waarmee de ontwerper wordt geconfronteerd wanneer hij probeert om de afmetingen van een printplaat te verkleinen, betreft de geometrie van de sporen.

Wanneer de breedte van een spoor wordt verminderd, zal er gewoonlijk ook een vermindering van de dikte zijn. Dit hoeft geen probleem te zijn, als de stroom door het spoor niet te hoog is. In dat geval kunnen sporen met een grotere breedte alleen worden gebruikt in printplaatpaden waar hoge stromen doorheen lopen. In ieder geval is de IPC-2221 de referentienorm voor de ontwerper om de juiste geometrie van de sporen te bepalen.

Een andere mogelijke bron van zorg voor de ontwerper zijn via’s. Deze kleine gaatjes hebben namelijk fysieke afmetingen waaronder men niet kan gaan. Onder de twee mil (ongeveer 50 micron), bijvoorbeeld, is het moeilijk om de wand van het gat goed te coaten, waardoor de functionaliteit en de prestaties van de via afnemen. Bovendien bepaalt de dikte van het laminaat ook de minimale diameter van de via’s.

Richtlijnen

Bij het ontwerpen van een kleine printplaat moet rekening worden gehouden met bepaalde factoren. Deze omvatten de minimale breedte van de sporen, de minimale breedte van de silkscreen van de printplaat, de minimale ruimte voor het soldeermasker, de grootte van de via’s en paden en nog meer. In de volgende paragrafen worden de belangrijkste factoren geanalyseerd die bijdragen tot het bepalen van de minimale afmetingen van een printplaat.

Microvia

Microvia's zijn bijzonder kleine via’s die uitsluitend worden verkregen door middel van laserboringen. Microvia’s zijn bijzonder nuttig voor het maken van verbindingen tussen verschillende lagen van meerlagige printplaten. Ze hebben een typische diameter van ongeveer 2-3 mil (normaal gesproken spreekt men van microvia's wanneer de diameter van het gat kleiner dan 6 mil is), terwijl de lengte gewoonlijk niet meer dan 0,25 mm bedraagt. Deze oplossing (een voorbeeld is te zien in figuur 1) wordt veel gebruikt om de afmetingen van de printplaat te verkleinen, omdat zij verbindingen tot stand brengt tussen sporen die tot verschillende lagen behoren, waardoor het buitenoppervlak van de gedrukte schakeling wordt verkleind.

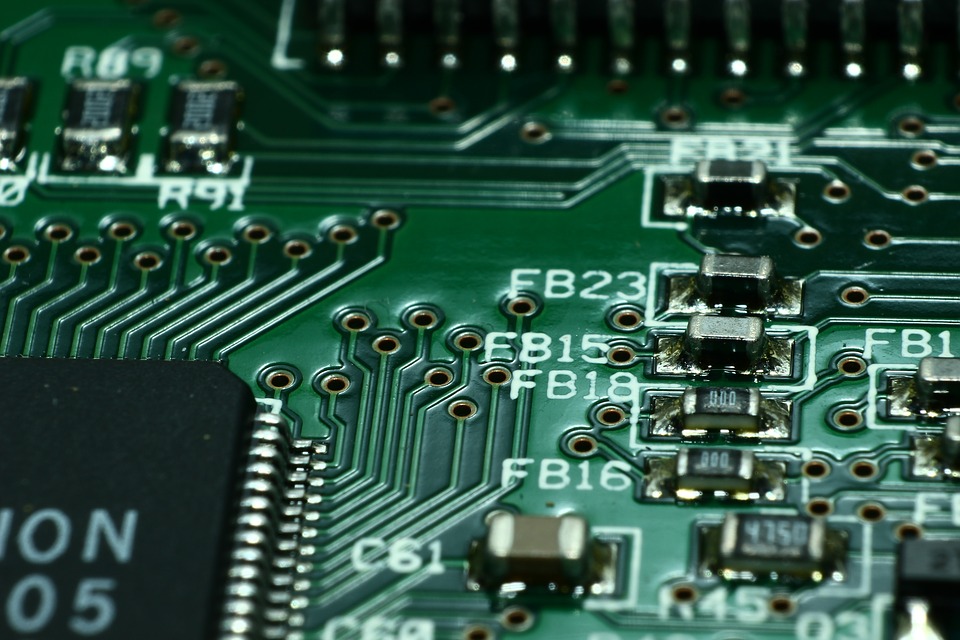

Figuur 1: Microvia’s worden veel gebruikt in meerlagige printplaten

Dikte van het laminaat

De meeste gebruikelijke printplaatlaminaten kunnen worden gebruikt voor het maken van kleine printplaten. Aangezien zij echter enkele beperkingen hebben, moeten ontwerpers ervoor zorgen dat de gekozen materialen, zoals het gebruikelijke FR-4, voldoende dikte bieden om microvia's met doorlopende gaten mogelijk te maken en de vereiste sterkte- en stijfheidskenmerken te behouden.

Gewoonlijk worden voedingssporen en retourstroompaden doorkruist door hoge stromen en vereisen ze bijgevolg een grotere dikte. Deze sporen worden bij voorkeur geleid via de twee buitenste lagen, terwijl sporen die door lage stromen of analoge en digitale signalen worden doorkruist, de binnenste lagen moeten gebruiken.

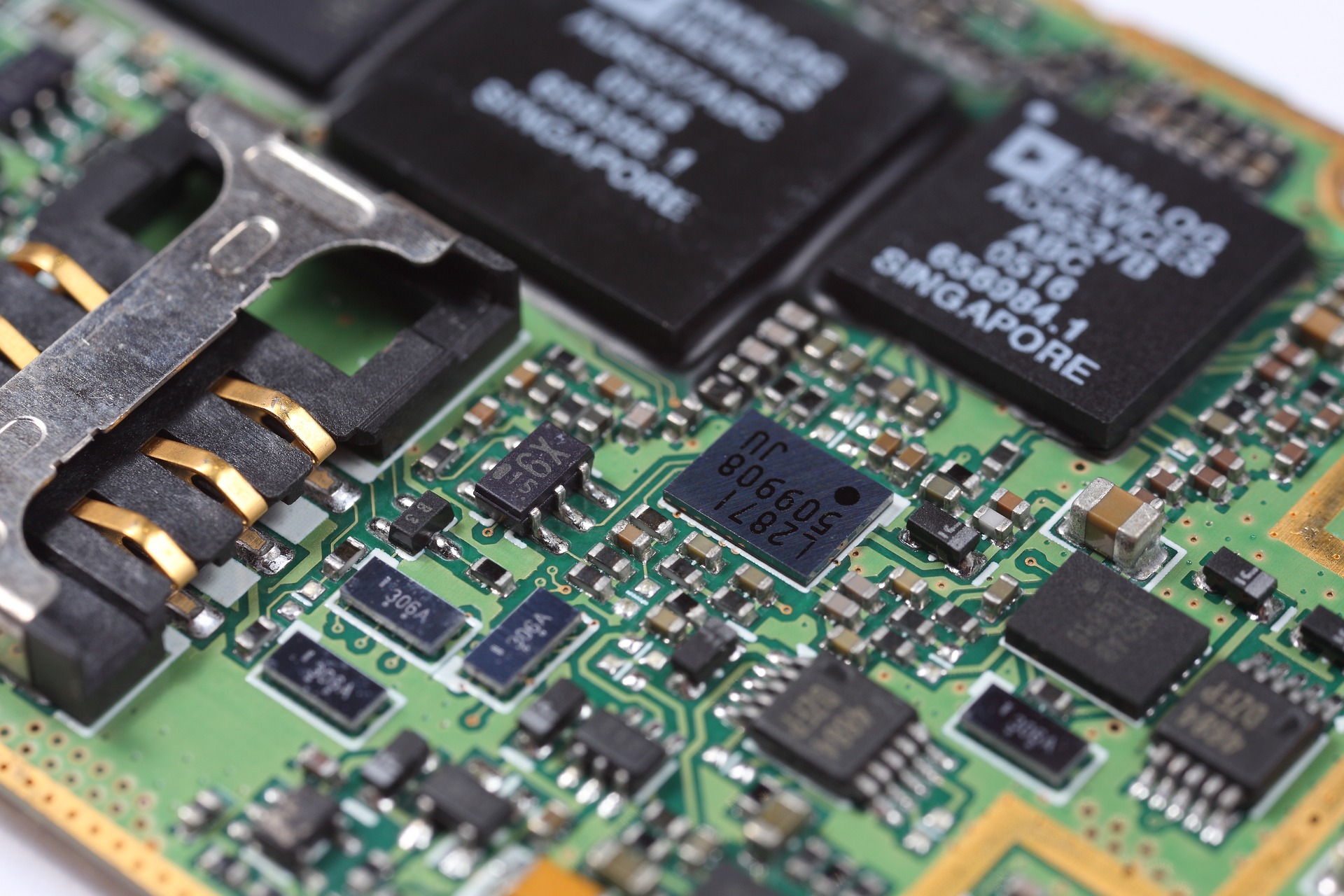

Figuur 2: Meerlagige printplaat

Indien in de te ontwerpen schakeling een grote hoeveelheid warmte moet worden afgevoerd, kunnen de grote koperen oppervlakken die vaak als koellichamen worden gebruikt, worden geëlimineerd door de afmetingen van de printplaat te verkleinen en de dikte van de koperlagen te vergroten (zoals het geval is bij de zware-kopertechnologie).

Afstand tussen sporen

Met geavanceerde CAD-ontwerptools wordt de ontwerper geholpen bij het optimaliseren en verkleinen van de printplaat. Zo kan bijvoorbeeld de ruimte tussen twee sporen worden teruggebracht tot 0,006 inch of minder.

Bovendien zijn de afmetingen van de printplaat strikt afhankelijk van de uiteindelijke toepassing, de kenmerken van de behuizing waarin de printplaat zal worden geplaatst, de grootte van de gekozen elektronicacomponenten en de eventuele aanwezigheid van koellichamen.

Blinde en ingebedde via’s

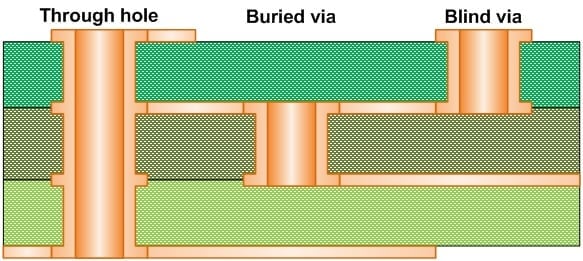

Naast microvia's verdienen ook traditionele via’s veel aandacht, omdat zij bijdragen tot een aanzienlijke vermindering van de printplaatafmetingen. Om de routering te optimaliseren en te voorkomen dat de omvang van de printplaat buiten alle proporties groeit, blijkt de oplossing op basis van blinde via’s zeer degelijk. Evenzo maakt het gebruik van ingebedde via’s de verbinding tussen meerdere binnenlagen mogelijk.

Er moet echter een goed evenwicht worden gevonden tussen kosten en baten. De kosten van interne via's zijn namelijk vrij hoog omwille van de grotere complexiteit van de vervaardiging ervan in vergelijking met die van het doorvoertype. Indien de printplaat op grote schaal wordt geproduceerd, kunnen deze kosten gemakkelijk over het totale aantal printplaten worden gespreid. Omgekeerd, als de productiepartij beperkt is, of als u slechts enkele prototypes moet produceren, is de impact van de kosten die door blinde en ingebedde via’s worden bepaald, niet langer verwaarloosbaar.

Bovendien is het niet altijd mogelijk of gemakkelijk om een direct pad te vinden, dat gewoonlijk door ingebedde via’s wordt gebruikt, om twee binnenlagen van de printplaat te verbinden, aangezien dit afhangt van het aantal lagen van de printplaat en hoe de signalen op de verschillende sporen gerouteerd zijn.

Figuur 3: Blinde, ingebedde en doorvoervia’s

Verpakkingsgrootte

De selectie van componenten en hun verpakking is essentieel voor het ontwerp van een compacte printplaat. In feite zijn in de elektronica dezelfde componenten (doorgaans weerstanden en condensatoren) verkrijgbaar in verpakkingen van verschillende grootte.

Gewoonlijk worden in vroege prototypes van een printplaat componenten met grotere verpakkingen gebruikt en bijgevolg op grotere afstanden geplaatst dan mogelijk is. Dit wordt hoofdzakelijk bepaald door de behoefte aan gemak in de fase van het solderen en de assemblage van componenten, alsmede om het testen en debuggen van de printplaat te vereenvoudigen.

Wanneer de printplaat vervolgens van de prototype- naar de productiefase overgaat, kunnen de componenten worden vervangen door andere soortgelijke componenten, maar met een kleinere verpakking, waardoor de afmetingen van de printplaat afnemen. Aangezien de standaard pick- & place-machines die in de assemblagefase van een elektronische schakeling worden gebruikt, beperkingen kunnen hebben op de minimale verpakkingsgrootte, is het een goed idee om geen componenten te kiezen met verpakkingen kleiner dan 0402.

Een andere factor die van invloed is op het verpakkingstype is het vermogensniveau. Kleinere verpakkingen kunnen de vereiste stromen misschien niet aan, waardoor ze te veel warmte ontwikkelen of schade oplopen. Door SMD-componenten te gebruiken, kan enige flexibiliteit in de selectie van de verpakking worden gebracht door paden met een groter oppervlak te creëren, die compatibel zijn met meerdere verpakkingsformaten.

Een andere oplossing, die vooral geschikt is voor schakelingen die gebruik maken van vermogenstransistoren, is het gebruik van vermogensmodules (of pakketten met meerdere componenten) in plaats van discrete componenten. Tegenwoordig zijn er modules die, met een zeer kleine voetafdruk, hele schakelingen vervangen (zoals PFC-fasen van voedingen of omzetters van wisselstroom naar gelijkstroom of van gelijkstroom naar gelijkstroom) die anders een groot aantal discrete componenten en meer ruimte op de printplaat zouden vereisen.

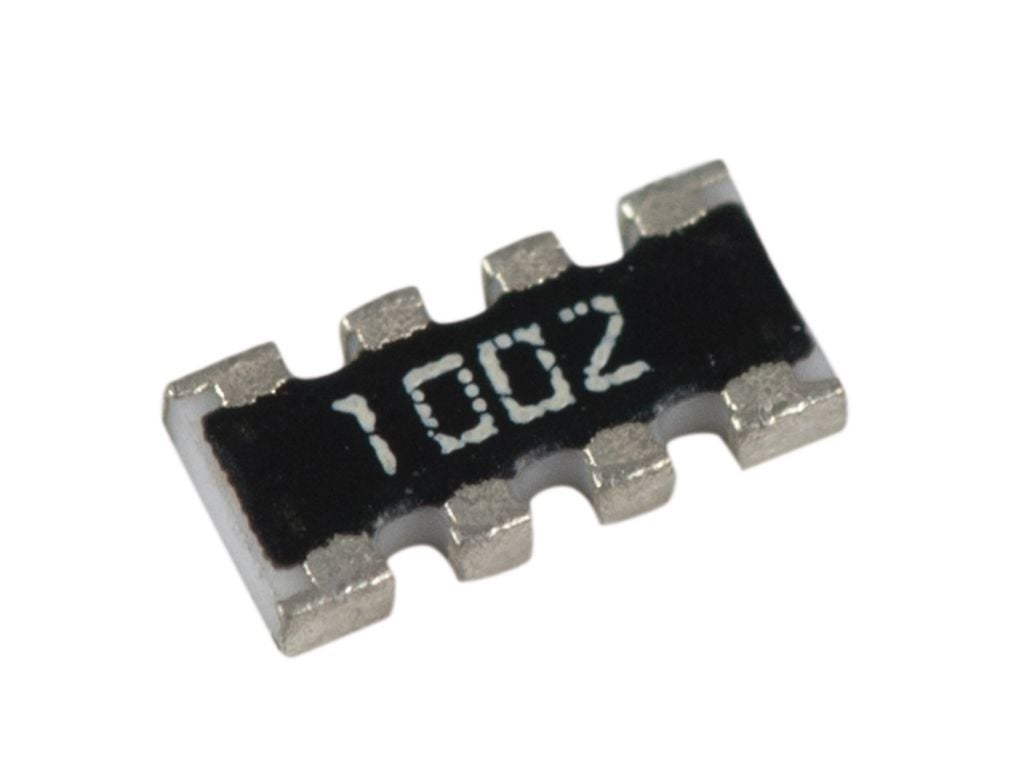

Een soortgelijke overweging geldt voor weerstanden. Indien de schakeling meerdere weerstanden van hetzelfde type gebruikt die op beperkte ruimtes van de printplaat zijn geplaatst, kan het handig zijn ze te vervangen door één enkele component, zoals een weerstandsnetwerk (figuur 4).

Figuur 4: Een SMD-weerstandsnetwerk (4 x 10 kOhm, 0,0625 W)

Verwijdering van testpunten

Bij het ontwerpen van een nieuwe printplaat is het erg handig om veel testpunten, paden, headers of pinnen te introduceren om het debuggen en testen van de schakeling te vereenvoudigen. Deze middelen maken immers een snelle acquisitie van signalen mogelijk (door middel van een oscilloscoop of een ander type instrumentatie), zonder de noodzaak van omslachtig solderen of het gebruik van moeilijk hanteerbare klemmen. Wanneer de printplaat de functionele tests heeft doorstaan en klaar is voor productie, kunnen de testpunten worden verwijderd.

Het is echter een goed idee om de testpunten en blootliggende pads te behouden om een automatische test van de printplaat via een spijkerbed mogelijk te maken, of om eventuele onderhoudsinterventies van de hardware te vergemakkelijken.

Selectie van de connectoren

Connectoren vervullen niet alleen een elektrische verbindingsfunctie, maar zijn ook een mechanische component en nemen als zodanig enige ruimte in beslag. Voor sommige connectoren in een standaardformaat heeft de ontwerper geen alternatief (zoals Ethernet, USB en BNC-connectoren), maar voor andere (bijvoorbeeld voor het aansluiten van kabels op de printplaat) bestaan er verschillende commerciële alternatieven. Heel vaak maken 90°-hoekconnectoren of klemmenblokken een vermindering van de omvang van de printplaat mogelijk, hoewel de kosten hoger kunnen zijn dan die van een traditionele oplossing.

Ook in dit geval moet de ontwerper dus het juiste compromis vinden tussen kleine afmetingen en de kosten van de gekozen oplossingen om binnen het verwachte budget te blijven.

22.02.2023